铜表面化学镀钯工艺研究

2015-05-22张甜甜赵亮亮万传云何云庆徐彬

张甜甜,赵亮亮,万传云, *,何云庆,徐彬

(1.上海应用技术学院化学与环境工程学院,上海 201418;2.江苏澳光电子有限公司,江苏 东台 224222;3.上海馨晔电子科技有限公司,上海 201199)

贵金属钯位于元素周期表的第五周期,原子量为106.4,呈银白色,熔点1 550 °C,密度12.0 g/cm3,在高温高压及硫化氢气体中性能稳定,并且具有良好的延展性[1-2]。钯镀层的硬度比金高,其接触电阻很小,可焊性、抗腐蚀性和耐磨性可与硬金镀层相媲美,钯及其合金可广泛地应用于装饰行业和电子工业领域[2-3]。

制备钯膜的方法有很多,主要有化学镀、电镀、溅射、化学气相沉积等[4-8]。化学镀法能够在形状复杂的基体表面沉积厚度均匀的钯膜,并且成本低、设备简单、操作容易,膜的均匀性、致密性好,是制备钯膜最有效、应用最多的方法。

传统的联胺型化学镀钯液在高沉积速率下得到的镀层硬度低、应力大,而且镀液很不稳定,使用数小时后自动失效,成本高[9];传统的钯–氨配位体系在较高的温度下,氨挥发导致镀槽中pH 急剧变化,不利于工业生产。而且由于氢在钯镀层内藏量高而引起很高的内应力,厚时易产生裂纹,将样品移出镀液时会造成瞬时裂纹和脱层[3,10]。本文提供一种化学镀钯液,解决了镀层由于应力大而出现的裂缝问题,并且镀液稳定性较好,重点研究了镀液温度和时间对镀层质量的影响。

1 实验

1.1 主要试剂

氯化钯、浓氨水、次磷酸钠、氯化铵、硝酸铋、磷酸三钠、碳酸钠、硫酸、盐酸、草酸、双氧水,AR;乙二胺、OP-10,CP。所有药品均来自国药集团化学试剂有限公司。

1.2 基体预处理

基体为1 cm × 2 cm 的紫铜片,先用打磨机对铜基体进行抛光处理,随后进行如下处理:除油(NaOH 30 g/L,Na3PO450 g/L,Na2CO330 g/L,OP-10 10 mL/L,80 °C,20 min)→酸洗(H2SO4400 mL/L,HNO328 mL/L,35 °C,30 s)→抛光(草酸40 g/L,氢氧化钠18 g/L,双氧水120 mL/L,35 °C,50 s)→活化(HCl 质量分数3%,6 min),每道工序完成后都要用蒸馏水清洗2 ~ 3 次。

1.3 镀液组成与工艺

PdCl22 g/L,NaH2PO2·H2O 12 g/L,38%(质量分数)盐酸4 mL/L,28%(质量分数)NH3·H2O 160 mL/L,硝酸铋55 mg/L,乙二胺25 mL/L,pH 9.8 ± 0.2,温度48 ~ 56 °C,时间25 ~ 50 min。

1.4 测试方法

采用称重法测定镀层的沉积速率。计算公式[10]为:

式中,v 为钯镀层的沉积速率[mg/(cm2·h)];m1、m2分别为施镀前、后试样的质量(mg),采用AL204 电子分析天平(北京赛多利斯仪器系统有限公司)称量;A 为试样的镀覆面积(cm2)。

采用HWCL-3 集热式恒温磁力搅拌器(郑州长城科工贸有限公司)监控温度,采用pHs-25c 型pH 计(杭州奥力龙仪器有限公司)测定镀液pH。依据GB/T 18179–2000《金属覆盖层 孔隙率试验 潮湿硫(硫华)试验》,采用贴滤纸法测量镀层孔隙率。采用Autolab PGST/FRA302 电化学工作站测量试样的线性极化曲线(以镀钯铜片为工作电极,铂电极为辅助电极,饱和甘汞电极为参比电极,3%NaCl 溶液为电解质,扫描速率为1 mV/s),并以此评价镀层的质量。采用S-3400N 型扫描电子显微镜(日本日立株式会社)观察钯膜形貌,并用其集成的EDS 能谱仪分析钯镀层成分与含量。采用X’Pert Pro X 射线衍射仪(荷兰帕纳科公司)对镀层中Pd 的晶相结构进行分析。

2 结果与讨论

2.1 施镀温度对化学镀钯的影响

2.1.1 不同施镀温度所得钯膜的形貌

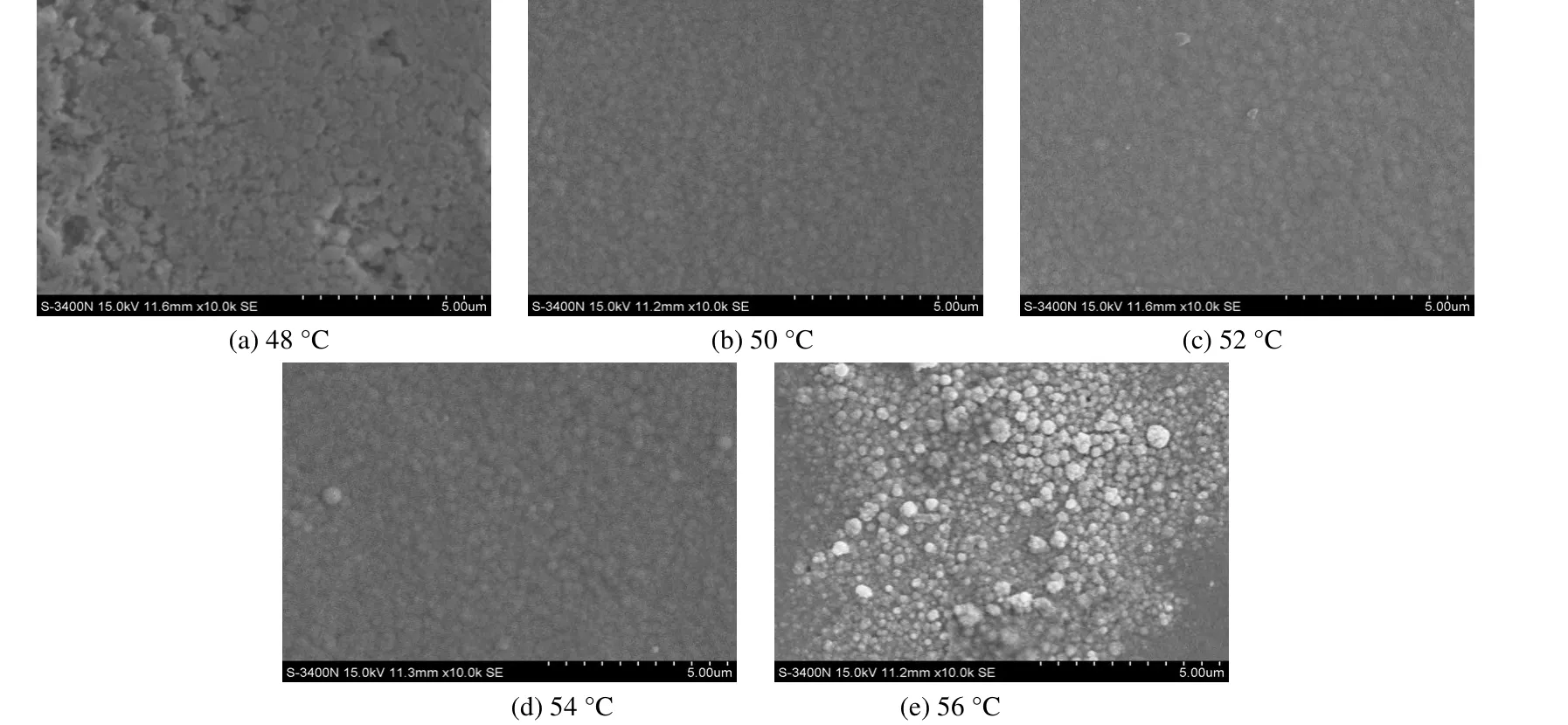

图1a、1b、1c、1d 和1e 是在温度分别为48、50、52、54 和56 °C 下,施镀35 min 后得到的镀钯层放大10 000 倍的外观形貌。

图1 不同施镀温度所得钯镀层的表面形貌Figure 1 Surface morphologies of palladium deposits obtained at different plating temperatures

从图1 可以看出,当施镀温度为48 °C 时,由于温度较低,沉积颗粒比较分散,相互之间空隙太大,形成的膜不致密;当施镀温度为50 ~ 54 °C 时,所得的膜均匀性和致密性得到了很大改善,钯颗粒得到充分生长,形成了一层致密的钯膜,钯颗粒的尺寸随着温度的升高有增大趋势;当施镀温度为56 °C 时,钯镀层上面出现了尺寸较大的钯颗粒,钯颗粒出现团聚现象,导致钯层表面粗糙,平整度降低。造成上述现象的原因是:低温时,钯晶粒生长速度较慢,在有限的时间内,不能完全形成均匀致密的膜层;升高温度可加快晶体的生长,晶粒会快速长大,继续升高温度时,钯微晶的聚集速率大于生长速率,形成无定形聚集体,无定形聚集体的充填会提高镀层的致密性,这与郭杨龙等[11]对Pd 的沉积研究结果相一致;但温度过高时,热的作用加剧了晶核的快速生成、扩散,使局部的晶粒生长过快而产生多层次堆积,破坏了镀层的均匀性。因此,合适的施镀温度非常重要。

2.1.2 施镀温度对沉积速率及镀液稳定性的影响

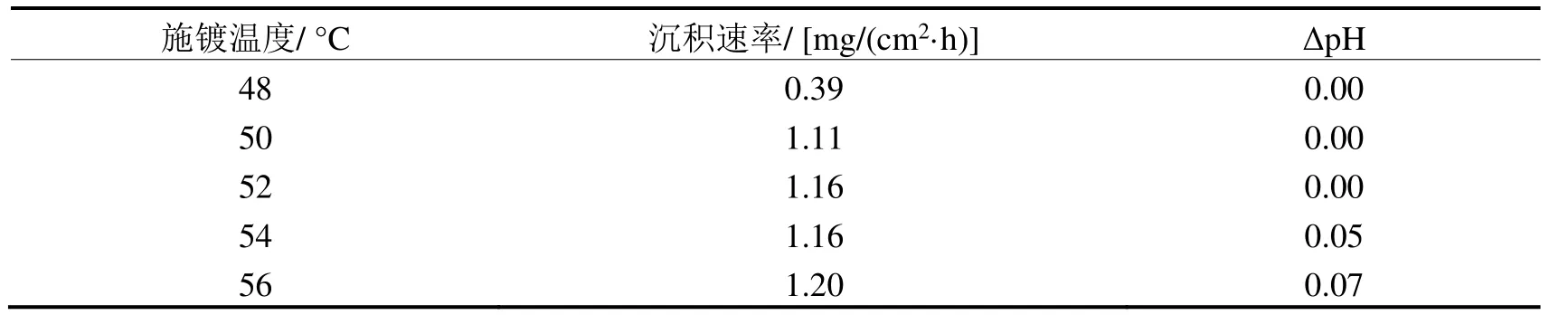

表1 是不同温度下施镀35 min 所得沉积速率及镀液pH(施镀前镀液pH 为9.8)的变化。从表1 中可以看出沉积速率都随着温度的升高而增大,这是由于在化学镀过程中,沉积速率与温度近似成指函数关系,符合Arrhenius 公式[12],因此镀速会随着温度升高而增大。当温度低于52 °C 时,镀液的pH 无变化,说明此时镀液稳定性较好,但温度升高至52 °C 以上时,pH 出现变化,并且随着温度的升高,pH 变化越大,说明镀液稳定性变差。造成pH 发生变化的主要原因是过高的温度会加快氨水溶液的挥发,造成镀液稳定性变差。因此,合适的施镀温度对维持镀液的稳定性而言非常重要。

表1 施镀温度对沉积速率及镀液pH 变化的影响Table 1 Influence of plating temperature on deposition rate and variation of bath’s pH

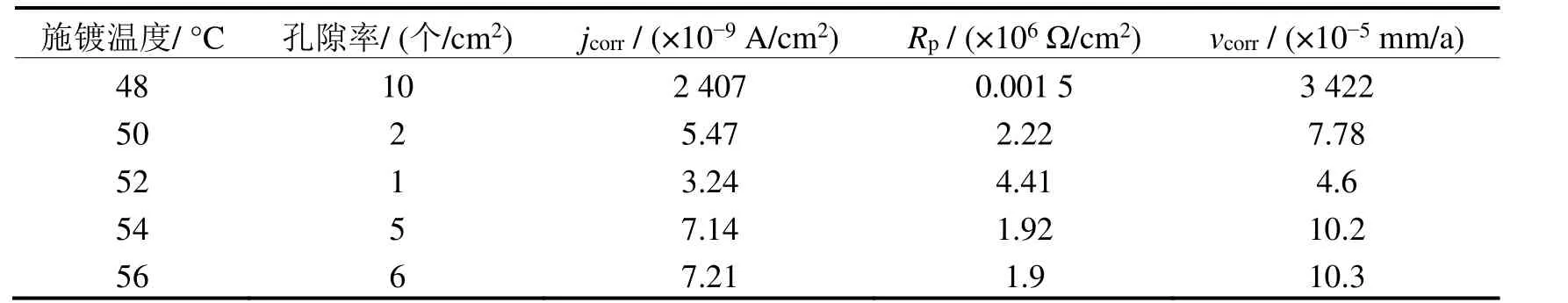

2.1.3 不同施镀温度对镀层孔隙率的影响

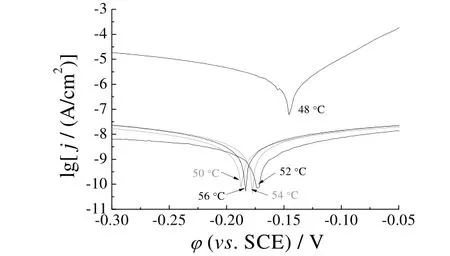

图2 是不同施镀温度所得镀钯层的线性极化曲线。由图中数据计算所得的腐蚀电流密度jcorr、腐蚀阻抗Rp、腐蚀速率vcorr与用贴纸法得到的孔隙率列于表2。从表2 可以看出:随着温度的升高,孔隙率呈先减小后增大的趋势,在52 °C 时出现极小值,为1 个/cm2。这是因为温度较低时,钯颗粒未能充分长大,形成的膜不致密,孔较多;随着温度的升高,膜的致密性提高,孔减少;但温度过高时,会引起氨气的挥发,造成镀层出现气孔。极化曲线所得的数据也证明在52 °C 时,镀层具有最小的腐蚀电流密度、最高的腐蚀阻抗和最低的腐蚀速率,说明此时镀层对基体的覆盖能力最高,具有最低的孔隙率。结合以上结论,最佳温度为52 °C。

图2 不同施镀温度所得钯镀层在3% NaCl 溶液中的极化曲线Figure 2 Polarization curves for the palladium deposits obtained at different plating temperatures in 3% NaCl solution

表2 施镀温度对镀层性能的影响Table 2 Influence of plating temperature on properties of the deposit

2.2 施镀时间对化学镀钯的影响

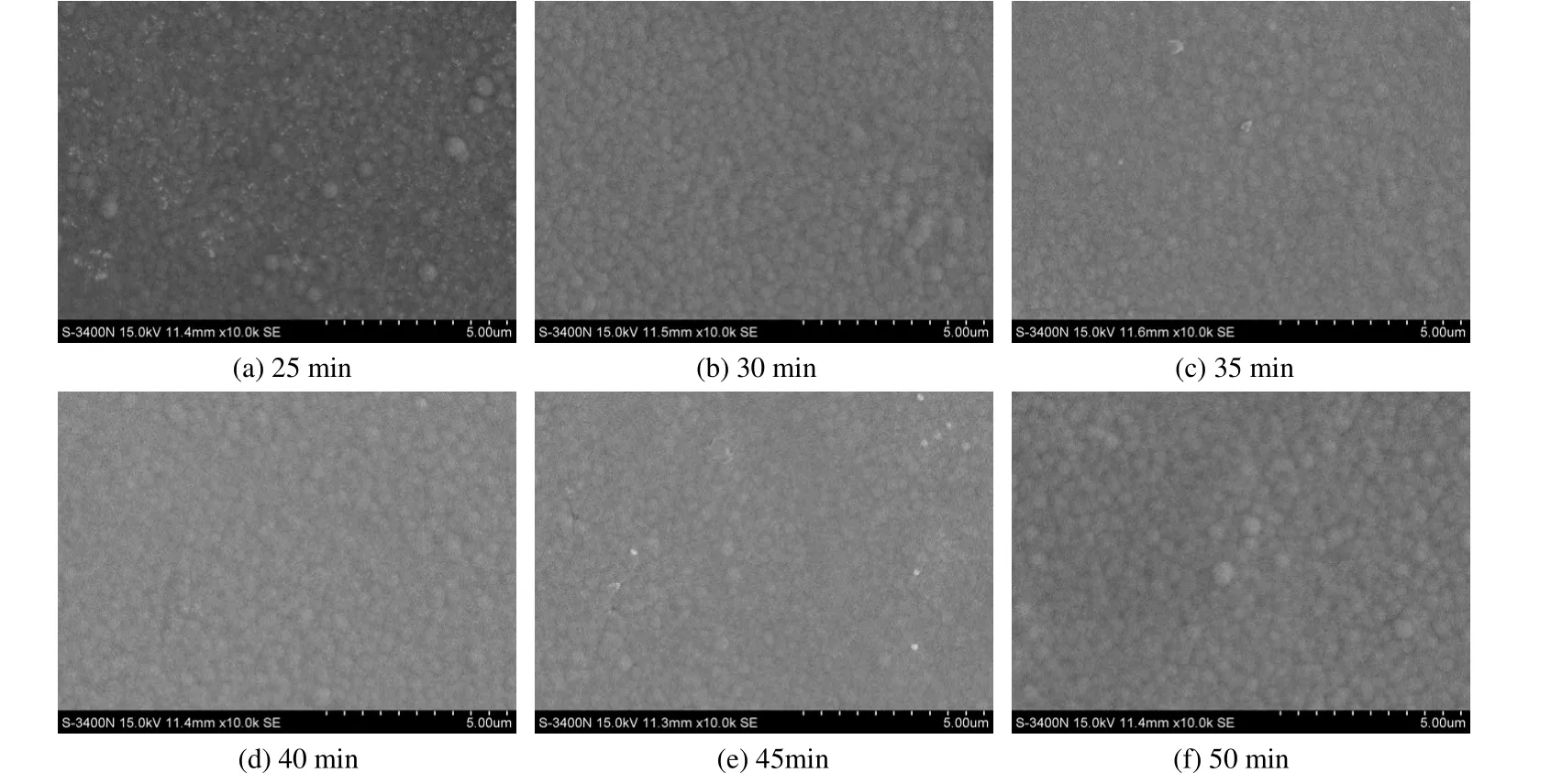

2.2.1 施镀时间对钯膜形貌的影响

图3a、3b、3c、3d、3e、3f 是在时间分别为25、30、35、40、45 和50 min,施镀温度为52 °C 下得到的镀钯层放大10 000 倍的表面形貌。从图3 可以看出,该镀液得到的钯镀层将基体完全覆盖,钯膜均匀致密,钯颗粒细致均匀,钯颗粒尺寸在100 ~ 200 nm 之间,并且无明显缺陷和针孔。但随着施镀时间的延长,钯颗粒的尺寸有增加趋势,这是因为膜表面的钯微晶聚集体随时间延长而逐渐生长,当粒径增大到一定程度,钯晶体开始发生融合,形成更大的晶体[13]。

图3 不同施镀时间得到的钯镀层的表面形貌Figure 3 Surface morphologies of the palladium deposits obtained by plating for different time

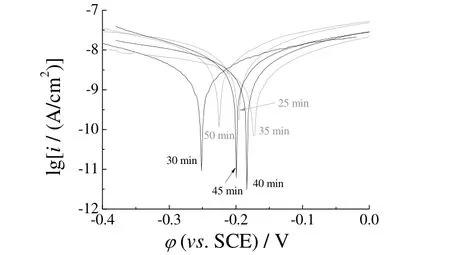

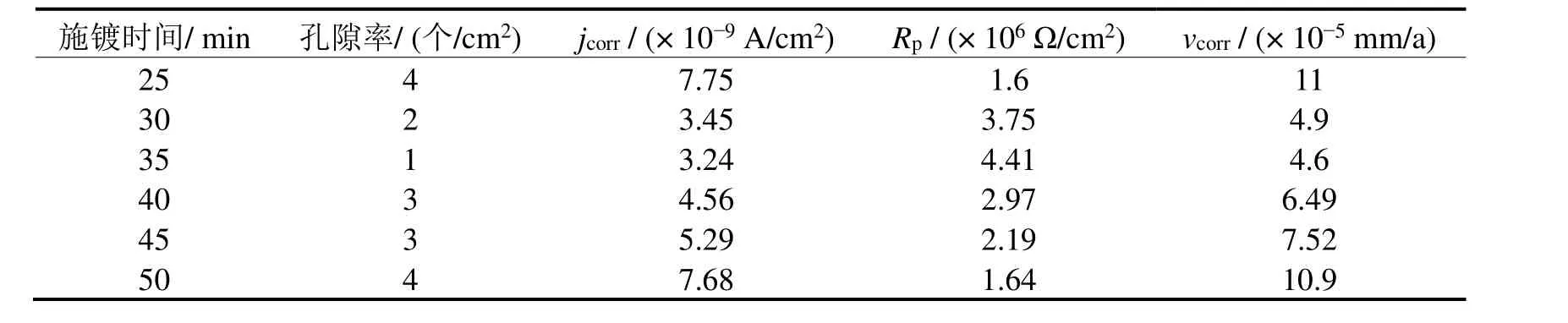

2.2.2 施镀时间对钯膜孔隙率的影响

图4 是不同施镀时间所得镀钯层的线性极化曲线。由图中数据计算所得的腐蚀电流密度、腐蚀阻抗、腐蚀速率与用贴纸法得到的孔隙率列于表3。从表中可以看出:随着时间的延长,孔隙率呈先减小后增大的趋势,在35 min 时出现极小值,为1 个/cm2。这是因为时间较短时,钯颗粒未能形成足够致密的膜,基体覆盖的程度需要有足够厚度的钯层来实现;随着时间的延长,膜的厚度增加使孔隙率得到进一步降低。但过长的时间会使膜层长得太厚,太厚的膜层会导致镀层出现内应力而破坏镀层的致密性。极化曲线所得的数据也证明,在35 min左右时,镀层具有最小的腐蚀电流密度、最高的腐蚀阻抗和最低的腐蚀速率,说明此时的镀层对基体的覆盖能力最高,具有最低的孔隙率。这是因为微孔的减少降低了基体与镀层之间形成腐蚀电池的机会,从而降低了腐蚀电流密度,减轻了对基体的腐蚀[14]。

图4 不同施镀时间得到的镀钯层在3% NaCl 溶液中的极化曲线Figure 4 Polarization curves for the palladium deposits obtained by plating for different time in 3% NaCl solution

表3 施镀时间对镀层性能的影响Table 3 Influence of plating time on properties of the deposit

2.3 镀层的结构及组成分析

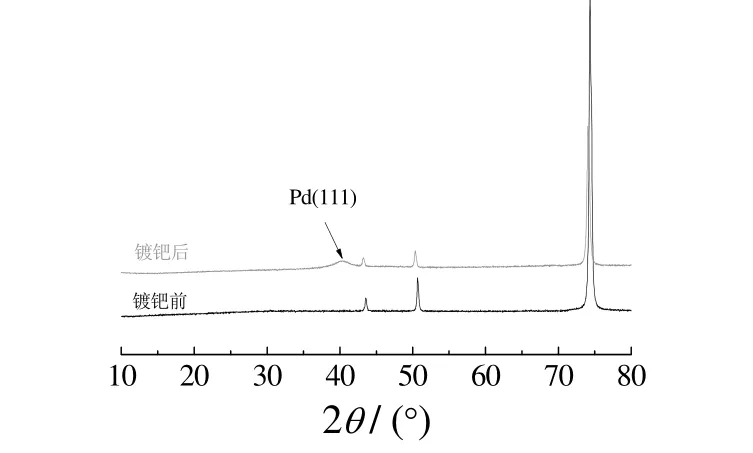

图5 是铜基体及镀钯后样品的XRD 谱图。从图5 可以看出,镀钯后的铜片在2θ = 40.0°出现了Pd(111)的特征峰,并且钯峰出现宽化现象,这说明形成的钯颗粒主要是以微晶态存在。

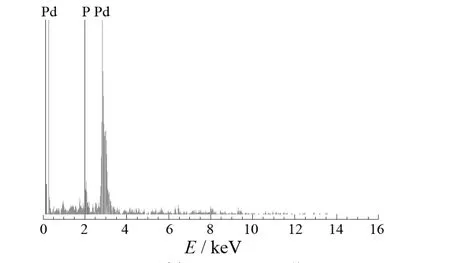

图6 是镀钯层的EDS 图谱。从图6 可以看出,镀层中除了Pd 外还有5%左右的磷,说明化学镀钯得到的是合金镀层。化学镀钯层中出现的磷是因为镀钯时采用了次磷酸钠作为还原剂,在氧化还原反应中,的中间产物)会与氢负离子(H-)反应生成

图5 铜基体化学镀镀钯前后的XRD 谱图Figure 5 XRD patterns for copper substrate before and after electroless palladium plating

图6 镀钯层的EDS 谱图Figure 6 EDS spectrum for palladium deposit

3 结论

(1) 在铜基体上实施化学镀钯,在组成为PdCl22 g/L、NaH2PO2·H2O 12 g/L、38%(质量分数)盐酸4 mL/L、28%(质量分数)NH3·H2O 160 mL/L、硝酸铋55 mg/L、乙二胺25 mL/L 和pH 9.8 ± 0.2 的镀液中,镀液的温度和施镀时间影响镀层的生长和外观。最佳施镀条件是52 °C 和35 min。此时沉积速率达到最大,为1.16 mg/(cm2·h),而且镀层具有最小的腐蚀电流密度(3.24 × 10-9A/cm2)、最高的腐蚀阻抗(4.41 × 106Ω/cm2)和最低的腐蚀速率(4.60 × 10-5mm/a),镀后pH 无变化,镀液稳定性好。

(2) 得到的镀层均匀、致密、无明显缺陷和针孔,钯颗粒的尺寸为100 ~ 200 nm;镀层中的钯以微晶态存在;表面镀层中磷含量为5%。

[1] 刘菲, 赵彦亮, 王文霞.温度对化学镀钯层性能的影响[J].电镀与涂饰, 2013, 32 (5): 25-27.

[2] 杨防祖, 黄令, 姚士冰, 等.钯及其合金的电沉积[J].电镀与精饰, 2002, 24 (2): 20-27.

[3] 吴道新, 刘迎.印刷电路板上化学镀钯工艺研究[J].稀有金属材料与工程, 2012, 41 (4): 682-684.

[4] GUO Y, ZHANG X F, DENG H, et al.A novel approach for the preparation of highly stable Pd membrane on macroporous α-Al2O3tube [J].Journal of Membrane Science, 2010, 362 (1/2): 241-248.

[5] XOMERITAKIS G, LIN Y S.Fabrication of a thin palladium membrane supported in a porous ceramic substrate by chemical vapor deposition [J].Journal of Membrane Science, 1996, 120 (2): 261-272.

[6] ZHAO H B, XIONG G X, BARON G V.Preparation and characterization of palladium-based composite membranes by electroless plating and magnetron sputtering [J].Catalysis Today, 2000, 56 (1/2/3): 89-96.

[7] BYEON J H, HWANG J H.Fabrication of a metal membrane on a perforated polymer substrate by palladium aerosol activation and subsequent electroless plating [J].ACS Applied Materials & Interfaces, 2009, 1 (2): 261-265.

[8] NAM S E, LEE S H, LEE K H.Preparation of a palladium alloy composite membrane supported in a porous stainless steel by vacuum electrodeposition [J].Journal of Membrane Science, 1999, 153 (2): 163-173.

[9] 樊群峰, 司新生, 张海娟, 等.化学镀钯工艺的研究[J].应用化工, 2009, 38 (6): 908-910.

[10] 长沙理工大学.一种化学镀钯液: 200910312132.7 [P].2010–05–19.

[11] 郭杨龙, 卢冠忠, 陈荣, 等.钯以及钯–银/陶瓷复合膜的制备与表征[J].分子催化, 1999, 13 (6): 407-413.

[12] 苌清华, 韩剑, 支二辉, 等.温度对镁合金表面化学镀Ni–P 合金性能的影响[J].南方金属, 2010 (1): 21-23, 30.

[13] 康新婷, 谈萍, 葛渊, 等.化学镀钯复合膜研究进展[J].稀有金属材料与工程, 2008, 37 (增刊4): 580-585.

[14] 徐扬, 邹勇, 栾涛.化学镀镀层孔隙率对电化学行为的影响及其量化评价[J].功能材料, 2013, 44 (6): 902-905.

[15] CHENG Y S, YEUNG K L.Effects of electroless plating chemistry on the synthesis of palladium membranes [J].Journal of Membrane Science, 2001, 182 (1/2):195-203.