自动脉冲刷镀工艺参数对镍–氧化铝复合镀层残余应力的影响

2015-05-22海源张松李剑峰满佳

海源,张松*,李剑峰,满佳

(山东大学机械工程学院,高效洁净机械制造教育部重点实验室(山东大学),山东 济南 250061)

电刷镀技术因操作简便、经济实用等特点而被广泛应用于零件的再制造中。再制造的兴起也促进了电刷镀技术的发展,自动化电刷镀工艺开始应用于实际生产中[1]。镍基纳米氧化铝复合镀作为电刷镀技术与复合电沉积技术相结合的镀层制备技术,被广泛应用于再制造行业。有关电刷镀Ni–Al2O3复合镀层的研究有不少,但多数考虑显微硬度、颗粒含量、耐磨性等[2-4],很少将残余应力作为评价镀层性能的指标。而残余应力的存在对镀层性能有很大影响,如过高的残余应力会使镀层产生开裂、起皮[5]。与直流电刷镀层相比,脉冲电刷镀层更加致密、均匀,具有更加良好的机械性能[6-9]。本文基于自动化脉冲刷镀工艺,在发动机连杆大头孔内表面制备了α-Al2O3镍基复合镀层,通过田口方法和方差分析研究了工艺参数对α-Al2O3镍基复合镀层残余应力的影响,并采用综合加权评分法获得了针对获取理想残余应力镀层的最佳工艺参数。

1 实验

1.1 基材和工艺流程

采用某型柴油机连杆大头孔为基体,施镀部位为其内孔表面,其材质为40CrAH,具体组成(质量分数)为:C 0.37% ~ 0.44%,Si 0.17% ~ 0.37%,Mn 0.5% ~ 0.8%,Cr 0.8% ~ 1.10%,Ni 0.03%,P 0.035%,S 0.035%,Cu 0.03%,Fe 余量。

1.2 工艺流程

超声清洗(20 min)→电净→蒸馏水清洗→一次活化→蒸馏水清洗→二次活化→蒸馏水清洗→三次活化→合金钢底镍液镀底层→蒸馏水清洗→纳米复合镀液镀工作层→蒸馏水清洗→镀层加工→镀后处理。

1.3 配方和工艺

1.3.1 电净

NaOH 25.0 g/L,Na2CO321.7 g/L,Na3PO450.0 g/L,NaCl 2.4 g/L,工作电压10 V,转速5 000 r/min,刷镀圈数60,正接。

1.3.2 活化

1.3.2.1 一次活化

采用2#活化液,具体为:HCl 25.0 g/L,NaCl 140.0 g/L,工作电压10 V,转速5 000 r/min,刷镀圈数120,反接。

1.3.2.2 二次活化

采用3#活化液,具体为:Na3C6H5O7·2H2O 141.2 g/L,H3C6H5O794.2 g/L,NiCl2·6H2O 3.0 g/L,工作电压12 V,转速5 000 r/min,刷镀圈数120,反接。

1.3.2.3 三次活化

采用合金钢活化液,具体为:(NH4)2SO4100.0 g/L,H2SO487.5 g/L,H3PO45.3 g/L,H2SiF65.0 g/L,工作电压5 V,转速5 000 r/min,刷镀圈数120,反接。

1.3.3 电镀底镍

NiSO4·7H2O 396 g/L,NiCl2·6H2O 15 g/L,HCl 21 g/L,CH3COOH 69 g/L,工作电压为10 V,转速5 000 r/min,刷镀240 圈,正接。

1.3.4 复合电刷镀

工作层电刷镀镀液由三号快速镍镀液(西安费氏特表面工程有限公司)和纳米颗粒(北京德科岛金有限公司)组成,快速镍镀液组成为:NiSO4·7H2O 254 g/L,25% ~ 28%(质量分数)NH3·H2O 105 mL/L,(NH4)3C6H5O756 g/L,CH3COONH423 g/L,(NH4)2C2O40.1 g/L。α-Al2O3颗粒质量浓度为5 g/L,纯度为99%,直径为13 nm。将两者混合后,同时进行20 min 的机械搅拌和超声分散,即得复合镀液。

自动化电刷镀工艺是基于手工刷镀工艺提出的新型自动化工艺。为确定获得镀层理想残余应力的最佳工艺参数,固定转速为3 000 r/min,刷镀2 000 圈,采用田口方法设计了L16(44)正交试验,实验顺序随机。

1.4 脉冲流镀设备

采用自行设计开发的自动脉冲流镀设备(以下简称流镀机),在脉冲条件下制备镀层,流镀机由镀笔主轴、三向数控工作台、连杆夹具和镀液分离回收系统4 个部分组成[10]。在刷镀过程中,电压、占空比、镀笔速率、频率等工艺参数可调。

1.5 残余应力测试

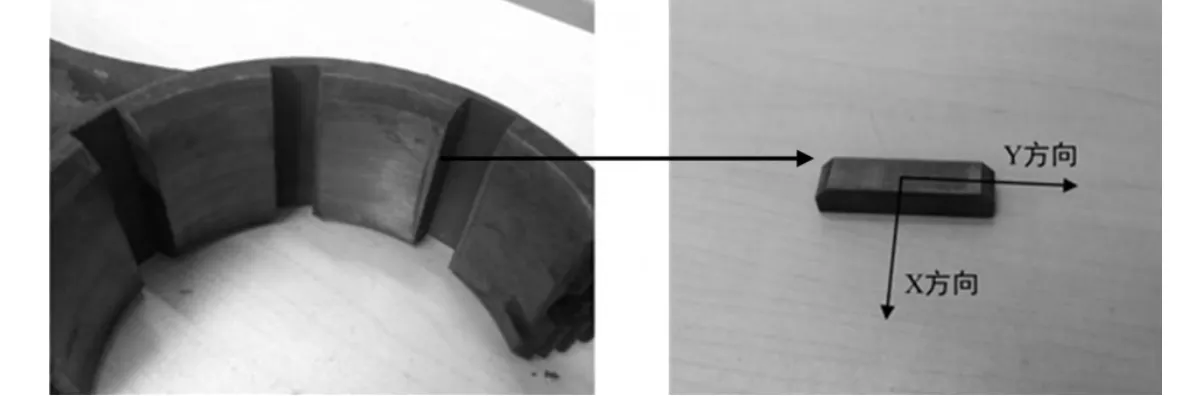

连杆镀覆完毕,切割成10 mm × 10 mm × 45 mm 的样块,采用芬兰Stresstech 科技有限公司生产的XSTRESS 3000 型X 射线应力分析仪测定残余应力,设备如图1 所示。测试参数为:准直器直径2 mm,Cr 靶Kα 特征辐射,曝光时间20 s,杨氏模量210 GPa,泊松比0.3,无应力衍射角133.7°,侧倾角Ψ 分别取-35°、-25°、-15°、-5°、0°、5°、15°、25°和35°,旋转角取0°和90°,衍射晶面为(211),X 射线管电压30 kV,管电流6.7 mA。如图2 所示,测2 个方向的镀层残余应力,其中0°方向为水平进给方向(X 方向),90°方向为垂直进给方向(Y 方向)。

图1 X 射线应力分析仪Figure 1 X-ray stress analyzer

图2 连杆样块示意图Figure 2 Schematic diagram of connection rod specimen

2 结果与讨论

2.1 正交试验结果

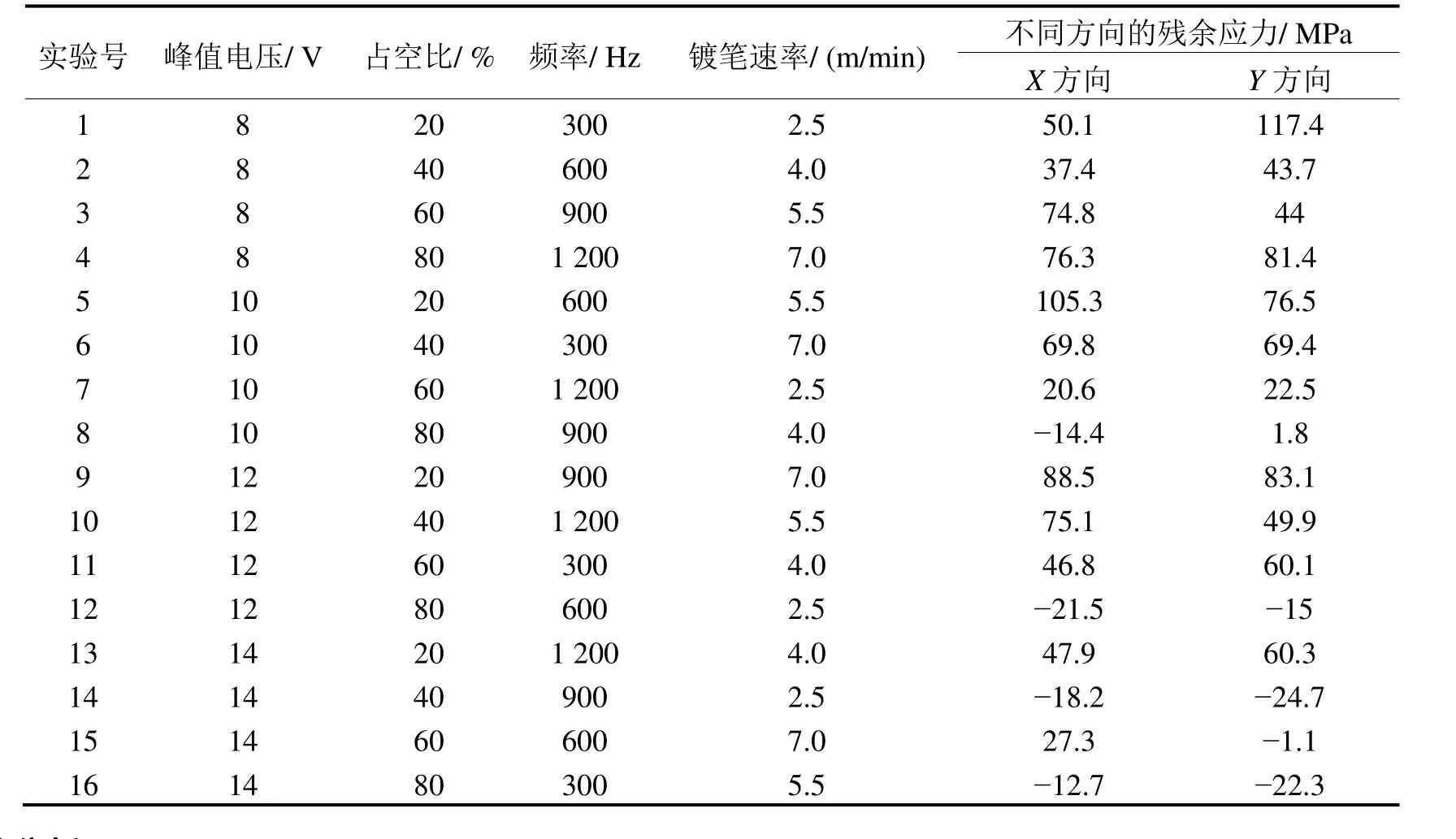

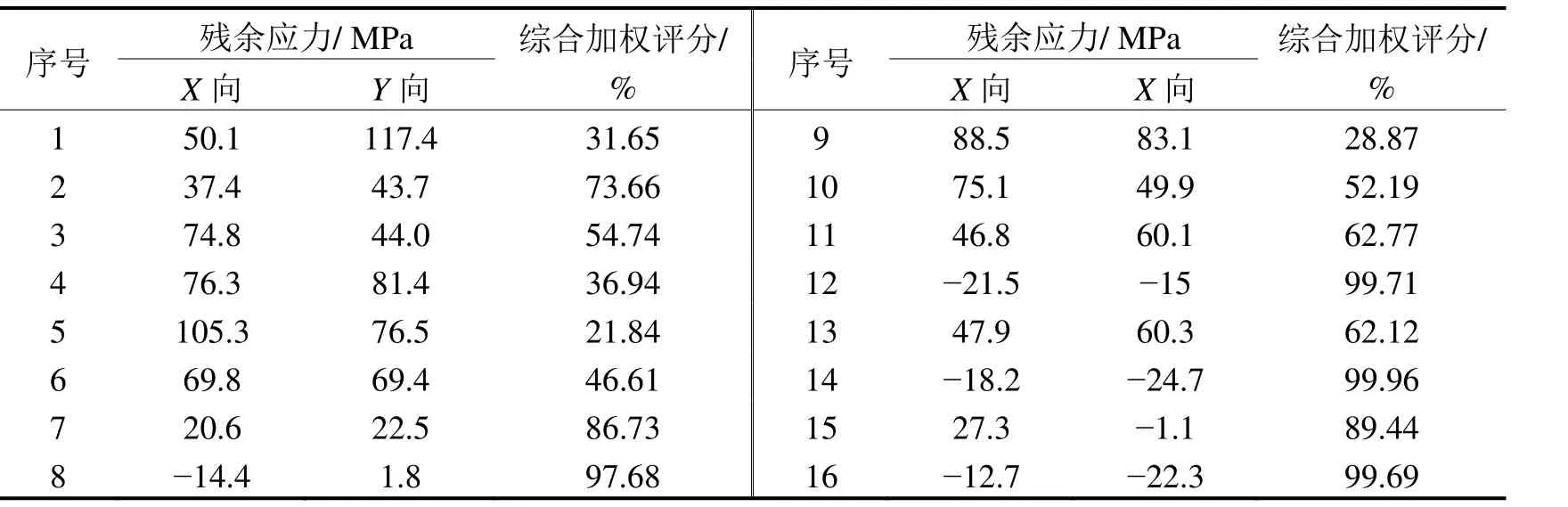

对连杆镀层样块进行残余应力测试,取每组镀层残余应力3 次测量的平均值作为该组镀层的残余应力,结果列于表1。从表1 可知,镀层残余应力平均值介于-24.7 ~ 117.4 MPa,算得测量误差在1.71% ~ 9.60%之间,表明测量结果具有统计意义。

表1 残余应力测试结果Table 1 Test results of residual stress

2.2 极差分析

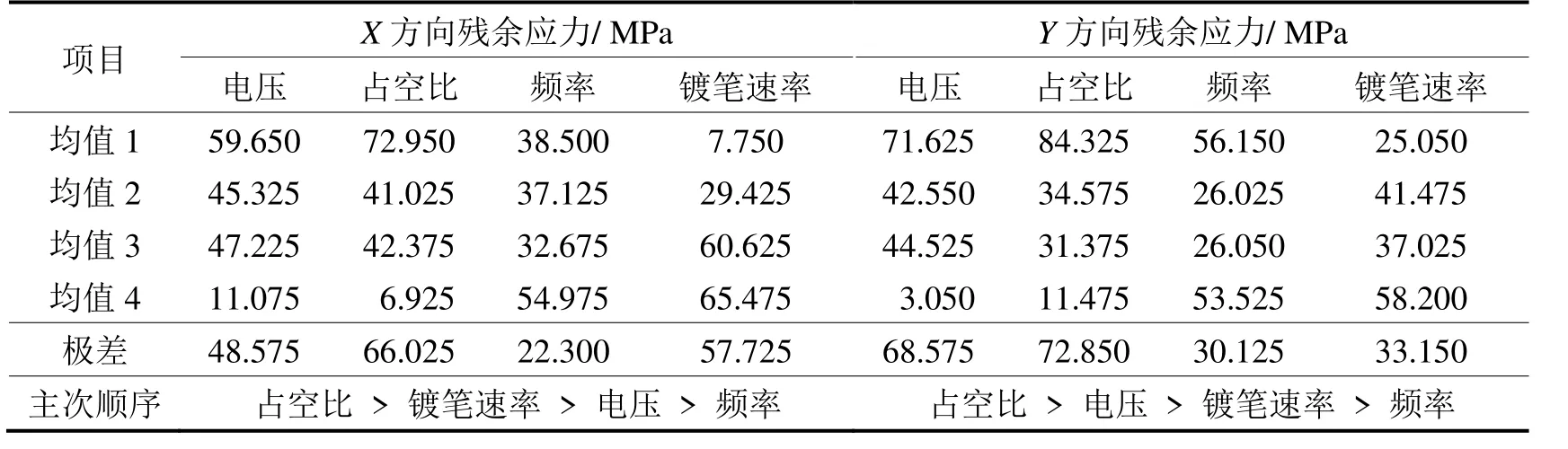

通过极差分析,得到了不同参数对镀层残余应力的影响规律,结果列于表2。根据极差分析结果可知,工艺参数对镀层X 方向残余应力影响的主次顺序为占空比 > 镀笔速率 > 电压 > 频率;对镀层Y 方向残余应力影响的主次顺序为占空比 > 电压 > 镀笔速率 > 频率。

表2 残余应力极差分析Table 2 Range analysis of residual stress

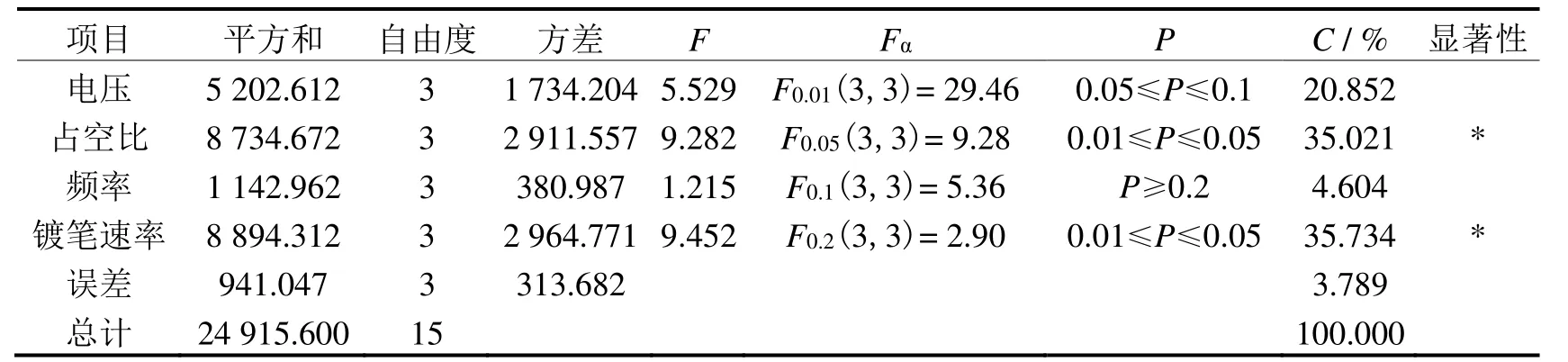

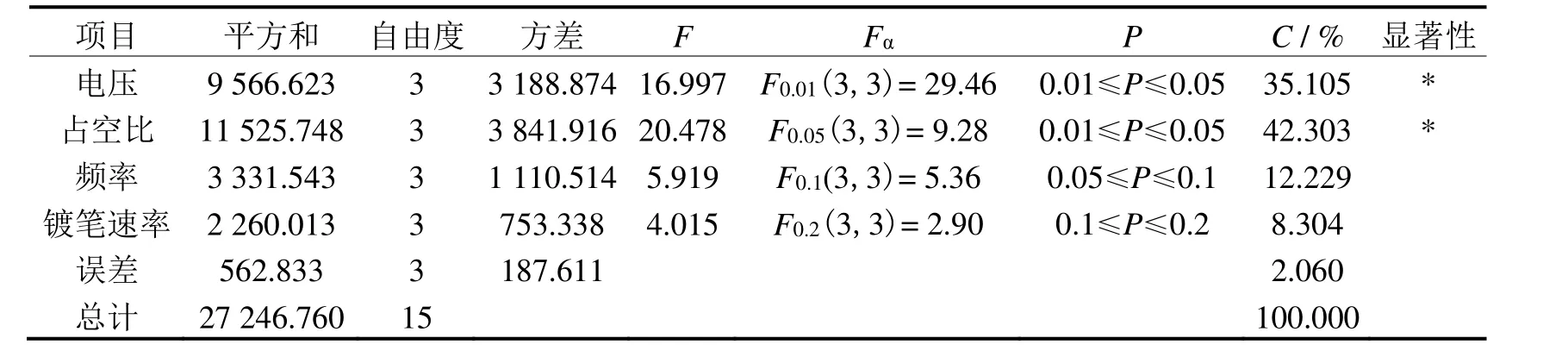

2.3 方差分析

为了确定每个工艺参数影响镀层残余应力的程度,对残余应力测试结果进行了方差分析,分析结果如表3和表4 所示。统计学根据显著性检验方法所得到的P 值,一般以P <0.05 为显著,记为“*”;P <0.01 为非常显著,记为“**”。从表3 可以看出,镀笔速率以及占空比对X 方向残余应力的影响分别占35.734%和35.021%,对残余应力的影响比较大;其次是电压,对残余应力变化的贡献为20.852%;频率对X 方向残余应力的贡献仅为4.604%,可以忽略不计。从表4 可以看出,占空比对Y 方向残余应力的影响为42.303%,其影响最大;电压、频率对Y 方向残余应力贡献为35.105%和12.229%;相对运动速率对Y 方向残余应力贡献为8.304%,可以忽略不计。

表3 X 方向残余应力方差分析Table 3 ANOVA result of residual stress along the X direction

表4 Y 方向残余应力方差分析Table 4 ANOVA results of residual stress along the Y direction

2.4 残余应力性能优化

自动化电刷镀镀层的残余应力与刷镀工艺参数有关。本文采用综合加权评分法,对镀层残余应力进行多目标优化。

镀层残余应力采用的映射函数为

式中, jα 为镀层残余应力测试值的极劣值; jβ 为镀层残余应力测试值的极优值; Xji为实验编号为j 的镀层残余应力的测试值; Yji为实验编号为j 的镀层残余应力的映射值。

镀层综合性能评分计算公式为

依据表4 残余应力测试结果,找出镀层残余应力测试值的极优值 jβ 和极劣值 jα 。X 方向残余应力极优值为-21.5 MPa,极劣值为105.3 MPa;Y 方向残余应力极优值为-24.7 MPa,极劣值为117.4 MPa。

对X 方向和Y 方向的残余应力赋予相同权重,即X、Y 向残余应力各占50%。将表1 中残余应力的测试结果代入式(1)和(2),计算得出各组实验镀层性能的综合加权评分值,结果如表5 所示。综合加权评分值越高,说明镀层性能越好。表6 所示为综合加权评分值的极差分析结果。

表5 镀层性能综合加权评分Table 5 Synthetic weighted mark for evaluation of coating performance

表6 镀层性能综合加权评分极差分析Table 6 Range analysis of synthetic weighted mark of coating performance

由表6 可知,各因素对镀层综合加权评分的影响主次顺序为占空比 > 电压 > 镀笔速率 > 频率;最优工艺参数组合为:电压14 V,占空比80%,频率600 Hz,相对运动速率2.5 m/s。

为了验证该组合是否为最优,在该条件下进行脉冲刷镀制备镀层并测定其残余应力。在残余应力测试前,为了确定镀层是否为镍基氧化铝复合镀层,采用日本电子(JEOL)公司JDE-2300 型能谱仪分析镀层成分。结果显示,镀层中含有Al、Ni 元素,其质量分数分别为2.74%和83.21%,表明所获镀层为镍基氧化铝复合镀层。残余应力测试结果表明,镀层X 方向和Y 方向的残余应力分别为-24.3 MPa 和-25.6 MPa,优于正交试验中的任一组合。因此可以确定该组合工艺参数为最优。

3 结论

(1) 工艺参数对镀层X 方向残余应力的影响顺序为:镀笔速率 > 占空比 > 电压 > 频率。工艺参数对镀层Y 方向残余应力的影响顺序为:占空比 > 电压 > 频率 > 镀笔速率。

(2) 通过综合加权评分法得到获取理想残余应力镀层的最佳工艺参数组合为:电压14 V,脉冲占空比80%,频率600 Hz,镀笔速率2.5 m/min。

[1] WU B, XU B S, ZHANG B, et al.Automatic brush plating: an update on brush plating [J].Materials Letters, 2006, 60 (13/14): 1673-1677.

[2] 徐龙堂.电刷镀镍基含纳米粉复合镀层性能、结构和共沉积机理[D].北京: 北京工业大学, 2000.

[3] 马亚军, 朱张校, 丁莲珍.镍基纳米Al2O3粉末复合电刷镀镀层的耐磨性[J].清华大学学报(自然科学版), 2002, 42 (4): 498-500.

[4] 刘来春.连杆纳米复合电刷镀修复工艺研究[D].济南: 山东大学, 2012: 19-36.

[5] 闫涛, 梁志杰, 王望龙.激光强化电刷镀n-Al2O3/Ni 复合镀层残余应力研究[J].电镀与涂饰, 2009, 28 (10): 15-17.

[6] ALLAHKARAM S R, GOLROH S, MOHAMMADALIPOUR M.Properties of Al2O3nano-particle reinforced copper matrix composite coatings prepared by pulse and direct current electroplating [J].Materials & Design, 2011, 32 (8/9): 4478-4484.

[7] HOU K H, CHEN Y C.Preparation and wear resistance of pulse electrodeposited Ni–W/Al2O3composite coatings [J].Applied Surface Science, 2011, 257 (15):6340-6346.

[8] TAN J, GUO W C, YANG H J, et al.Morphology and tribological properties of Ni/n-SiO2composite coatings by pulse-reverse current brush-plating [J].Journal of Central South University of Technology, 2005, 12 (suppl.2): 172-175.

[9] ZHU J G, XIE H M, HU Z X, et al.Residual stress in thermal spray coatings measured by curvature based on 3D digital image correlation technique [J].Surface and Coatings Technology, 2011, 206 (6): 1396-1402.

[10] 满佳, 张松, 丁韬, 等.自动化脉冲流镀设备及其应用[J].电镀与涂饰, 2014, 33 (17): 737-740.