控制介耗、降低成本、提高经济效益

2015-05-18尹德春

尹德春

介质损耗是重介选煤的一项重要技术评价指标,直接影响着经济效益,针对介质损耗过高的问题,利用管理手段,通过系统数据分析,从管理与技术两方面入手查找原因,进行排查治理,降低了介质的损耗,提高了经济效益。

元宝山露天煤矿选煤厂设计能力年入洗原煤5.0Mt,采用的是块煤重介斜轮分选工艺。原煤的牌号为褐煤,具有高灰分,中等硫分、水分高、发热量较高、低熔灰分的特点,是良好的动力用煤和气化用煤。根据元宝山煤矿产品市场定位和质量要求,2009年以前,一直采用原煤不经过加工直接销售的经营模式,重介水洗设备始终没有投入使用。随着外部经营环境的变化,原煤不加工进入市场后,暴露出的问题越来越多,严重制约了煤矿的发展。2009年对原选煤厂进行恢复性改造,恢复了重介洗选功能。

初期恢复生产后,在生产技术检查中发现,吨原煤介质(在重介质选煤工艺的选煤厂里,一般将磁铁矿粉称为介质,下文中介质均指磁铁矿粉)损耗达到了3.2kg,在重介选煤过程中,介质的损耗是避免不了的。介质损耗做为重介选煤厂一项重要的技术评价指标,按选煤厂设计规范规定,吨原煤介质损耗指标是:块煤系统为0.2~0.3Kg,但在实际生产中,选煤厂极少有能达到上述指标的。目前,吨原煤介质损耗较先进的指标在1.5Kg左右,一般在2~3Kg,高的在5~6Kg。

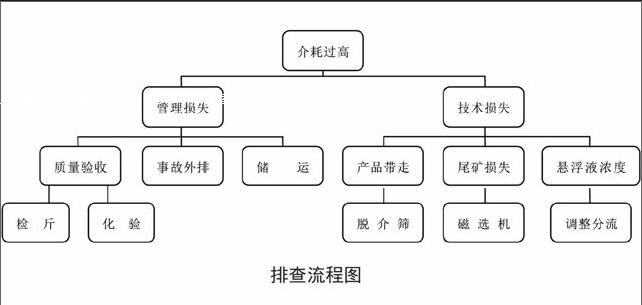

针对介质损耗过高的问题,利用管理手段,绘制排查流程图,系统的分析,从管理损失与技术损失两方面入手查找原因,进行排查治理。

选煤厂介质损耗常规分为管理损失和技术损失两方面。管理损失一般较直观,主要表现在跑、冒、滴、漏、事故放料、储运等流失的介质;而技术损失影响因素比较复杂,各厂因工艺不同而有所不同。技术损失主要表现在最终产品带介和磁选尾矿流失两方面。综上所述,要想提高选煤厂的经济效益,必须控制介耗,降低成本,从以下几方面入手:

一、加强介质化验验收,严把质量关

介质的密度、磁性物含量、粒度、水分,对介质的损耗都有很大的影响,为了保证进厂介质的质量,我们从源头上下手,成立了质量管理小组,对介质的采购,进行了招投标管理,对每一批介质到货,严格进行检斤、采样、化验,确保了进厂介质的数量、质量。

二、增建事故排放池

原设计的中央集水池,只能用于日常生产中的跑、冒、滴、漏的处理,不能满足大的故障时,需要将介质桶排空的要求,被迫将部分悬浮液外排,造成了介质损失,针对此问题,增建了一个事故排放池,解决了事故外排问题。

三、完善补加介质制度,避免运输损失

补加介质采用铲车铲取介质运送到补加介质池内方法,针对路途撒落及铲斗粘符的损失问题,规定了铲斗严禁铲取过满,不超过斗体的4/5,铲取及卸完介质后,必须将铲斗内外清理干净的要求,完善了制度,避免了运输过程中的损失。

四、改进固定筛脱介工艺,提高脱介效率

固定筛选作为产品的预选脱介,需满足循环重悬浮液70%~80%的脱介能力。通过调查发现,因原固定筛的筛缝宽度为0.5mm,筛条平行于物料流向安装,固定筛的预选脱介,只达到了循环重悬浮液的53%,致使筛面发生了跑介现象。为此,我们采取了将固定筛的筛缝宽度增加到1mm,筛条改垂直于物料流向安装并增设阻尼条,以增加矿浆流动阻力,降低矿浆流速。通过采取以上措施,增加了循环重悬浮液的透筛能力,使固定筛的预选脱介量,达到了循环重悬浮液的82%~85%,取得了良好的效果。

五、改变脱介筛喷水位置,改进脱介筛的喷水装置

产品带介,占介质损耗的大部分,因此,提高脱介筛的脱介效率,是降低介耗的重要环节。而脱介筛的喷水,是影响脱介效果和煤泥水处理的重要因素。在对固定筛进行工艺改进后,因为固定筛承担了大部分的循环量,预先脱介能力极强,所以,将脱介筛第一段的喷水位置,由一段中部改到了入料端,二段的喷水位置,由二段中部改到了二段的入料端;原有脱介筛的喷水装置,是在喷水管上打喷水孔,所形成的喷水成网状,存有喷水死角现象,造成介耗增高。为此将其改进为在喷水管上安装扇形的喷嘴,水嘴所形成的喷水呈扇形,消除了喷水的死角。实践证明,通过以上改进,脱介筛的脱介很好。

六、合理调整分流量,控制重悬浮液的浓度

重悬浮液的粘度随固相体积浓度增大而增大。当固相体积浓度达到35%时,粘度急速上升,当达到50%后,粘度接近最高值,重悬浮液表现为几乎没有流动性,成浆流状态,重悬浮液透筛就会很困难,导致固定筛、脱介筛的脱介效果很差,造成严重的筛上跑介。因此控制重悬浮液中的煤泥含量,也是减小介耗的一个重要因素,而煤泥量过低,则会影响重悬浮液的稳定性,通过分析研究,在斜轮分选机的上升流管路上,加设了一台磁性物含量检测计,通过磁性物含量检测——计算煤泥含量——PLC调节——电动执行器——合理的调整分流量,当煤泥含量高于给定的上限值,则电动执行器驱动分流箱挡板,使回流的介质多向磁选机分流,经磁选机脱泥后,精矿粉回到合格介质桶。以此来达到降低煤泥含量的目的。当煤泥含量低于给定的上限值,则电动执行器驱动分流箱挡板,使回流的介质尽可能少向磁选机分流,以减少整个洗选系统的介耗。通过合理的分流,控制了重悬浮液的浓度在要求的范围内,在保证了重悬浮液稳定性的同时,避免了筛上跑介的发生,减少了介耗。

七、提高磁选机的分选效率

磁性介质的回收是重介质悬浮液选煤工艺中重要的生产环节,其主要回收设备磁选机,作为介质净化回收系统的一种把关设备,磁选效率的高低直接影响介质的损耗。影响磁选效率的因素,有磁选机的磁偏角、入料浓度、入料粒度等。磁偏角不合适,矿浆通过磁选机磁筹的有效时间变短,磁选机回收率降低,介质不能在最佳角度处脱落。通过检查调整磁偏角,延长了矿浆通过磁选机磁筹的有效时间,在磁选滚筒上增设了刮介刷,强制介质脱落,提高了磁选机的回收率。如果脱介筛跑粗,那么大颗粒物料就会进入磁选机中,过多的大颗粒物料将会堵塞磁选机,造成介质损失,同时也加大了磁选机的滚筒磨损,通过加强日常对脱介筛的筛板检查,定期更换筛板,避免了脱介筛的跑粗,控制了磁选机的入料粒度,保证了磁选机的回收率。

通过以上管理手段,系统的分析查找原因,针对各方面采取了措施,使整改后的介质损耗,由整改前的吨原煤介质损耗3.2Kg,下降到1.3Kg,减少了1.9Kg,解决了介质损耗大的问题。选煤厂年入洗原煤量占总产量的38%,年产量500万吨,减少了介质损耗500万吨×38%×1.9Kg=3610吨,按现每吨磁铁矿粉900元计算,每年降低介质损耗,节约资金4085吨×0.09万元/吨=325万元,大大的提高了经济效益。