车用发动机冷却系统智能控制研究进展

2015-05-06刘瑞林张文建杨春浩

刘 楠,周 磊,2,刘瑞林,许 翔,张文建,杨春浩

(1.军事交通学院 研究生管理大队,天津300161;2.海军工程大学动力学院,武汉430033;3.军事交通学院军用车辆系,天津300161)

随着现代车用发动机采用更加紧凑的设计和 具有更大的升功率以及强化程度越来越高,发动机热负荷明显增大,从而对发动机冷却系统的冷却能力提出了更高要求[1-3]。一个先进的冷却系统不仅需要保证发动机工作的可靠性,也需要实现发动机工作温度的精确控制,提高发动机热效率,减少冷却系统配件如水泵、风扇等部件的功耗损失[4-8]。

传统的冷却系统由发动机曲轴通过带传动直接驱动冷却系统部件(水泵、风扇),这种冷却系统的冷却能力是按照发动机最大热负荷工况设计的,不能根据发动机变工况冷却散热需求实时调节,使发动机运行时出现了诸多问题。

(1)暖机时间过长。当环境温度为10℃左右时,汽车启动后,要经过15~20 min发动机冷却水温才能接近80℃;当气温低于0℃时,发动机的预热时间还会延长[7]。究其原因,冷却系统风扇和水泵受驱动方式的限制,只能随发动机的运转而一起运行,在启动的开始阶段,水泵工作,循环水迅速带走气缸周围的热量,增加了传热损失,造成发动机暖机时间大大加长。

(2)变工况下冷却不足或过度冷却。传统的冷却系统冷却介质流量取决于发动机转速,而非发动机实际运行时冷却量需求。在低速、高负荷时,由于水泵、风扇转速低,冷却系统冷却能力弱,发动机热负荷大,常常出现过热问题;在高速、低负荷时,又因水泵与风扇转速快,冷却系统过度冷却,导致发动机预热缓慢、热损失增大、热效率降低等[3]。尤其是当车辆装备在恶劣的“三高”(高原、高寒和高温)环境条件下运行时,由于冷却系统散热能力不足或冷却过度,将导致发动机热平衡性能变差,严重影响车辆装备的机动能力和保障能力[1]。

(3)冷却系统部件功耗较大[8]。由于传统的机械传动方式,冷却系统风扇与水泵工作状态由发动机转速确定,无法实现变工况下与发动机的最佳匹配,在低负荷工况下,造成风扇与水泵不必要的功率消耗,存在不同程度的能量浪费。

冷却系统智能控制,即精确地控制发动机冷却系统部件,实现冷却系统冷却强度与发动机散热需求的良好匹配,快速、精确地使发动机处于最佳工作温度(80~95℃)[9],保证发动机正常运转。研究表明:风扇电控化可提高发动机热效率,降低油耗5%左右[10];水泵电控化可缩短发动机暖机时间60%以上,预热阶段节油率达到11.5%[11];冷却系统电控化集成控制,可准确快速达到冷却液目标温度[9],且预热时间减少80%,节油达7%[12]。目前,针对冷却系统智能化的研究,主要分为冷却系统部件(水泵、风扇、节温器等)的电控化和冷却系统集成控制。

1 冷却系统部件的电控化

冷却系统部件的电控化,即采用电子或液压电动机驱动的冷却水泵、风扇、节温器等部件代替传统冷却系统部件,可以通过传感器和计算机芯片根据实际的发动机温度控制部件运行,提供最佳的冷却介质流量,实现发动机热平衡控制智能化,降低了能耗,提高了效率。

1.1 冷却风扇的电控化

电控风扇一般由电动机或液压电动机直接驱动,采用智能控制模式,根据温度传感器采集的温度信号(如水温和进气温度)自动调整风扇的转速,使发动机工作在最佳温度,在满足整机散热要求的前提下,有效降低风扇的功率消耗和噪声,最终达到节能降噪的目的[13-15]。同时,电控风扇由车辆蓄电池提供动力,安装位置更为灵活,改善了与散热器的位置匹配,增加了风扇容积效率,提高了冷却效果。目前,电控化冷却风扇的应用研究已逐渐进入产品化阶段,通过对冷却风扇进行电控化,减少发动机功率损失,延长使用寿命,提高产品竞争力。

2001年,Ricardo公司和Daimler Chrysler公司联合开发了42V-14V双电压系统[16],其电子风扇采用脉宽调制(PWM)方式进行无级调速,不仅提高了电能转换效率,还实现了电子风扇的无级调速,有利于准确调节发动机冷却系统散热强度。博格华纳公司最早研发的电子控制型硅油风扇离合器,直接读取发动机电子控制单元中的发动机水温信号,根据水温信号控制风扇离合器内部的电磁阀开度,从而控制风扇的转速。研究表明,采用电子控制型硅油风扇离合器系统与直联风扇相比可节能4.2%,与硅油风扇离合器相比可节能1.2%[12]。

国内方面,郭新民等[13]早在1993年便开展了电控风扇的相关研究,并开发了自动控制装置,安装于载货汽车开展试验。结果表明,相比原机皮带传动式风扇,采用电控风扇可使整车节油10%。另外,无刷直流电动机驱动的电控风扇,具有可靠性高、寿命长、效率高、控制简单等优点,智能冷却系统中采用无刷直流电动机正成为一种发展趋势,图1为EMP公司开发的配备无刷电动机的电控风扇[17]。由于无刷电动机去除电刷后,具有空载电流小、无磨损、体积小等优点,被一些车用电控风扇采用,但由于其成本较高,目前仅用于部分高档乘用车上。

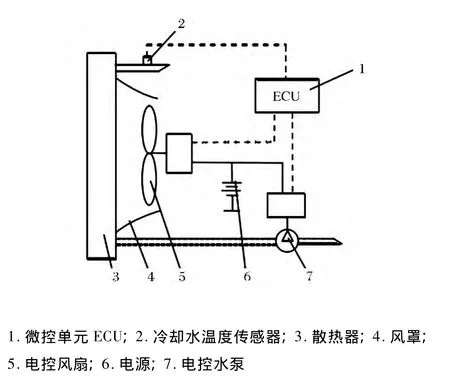

目前,电控风扇多采用PWM脉宽调制的方式进行控制,其优点在于控制精度高,可实现无级调速,保证电控风扇根据发动机不同工况实时调整转速,控制发动机水温在适宜的温度区间。如图2为某发动机电控冷却系统设计图[18],该系统是一种动态随机测控系统,可根据当前水温和目标水温通过调节驱动电路中PWM的占空比,改变输出到直流电动机的平均电压,以实现风扇和水泵转速的自动调节。

1.2 水泵的电控化

水泵的作用是对冷却液加压,保证其在冷却系中循环流动。对于诸如发动机燃烧室等严重受热的零部件以及一些关键的区域,冷却液循环量的控制尤为重要。文献[19]从柴油机燃烧室的散热计算出发,研究了柴油机变流量冷却方式对缸壁表面温度的影响并进行了定量计算。研究发现,通过冷却液变流量控制,可适当提高发动机缸体循环水温,降低发动机热负荷,减少热量损耗,但冷却液流量过低时,难以保证水套内冷却水的均匀分布,造成发动机某些部位热负荷过大,影响部件寿命。同时,提高水泵水流量,可适当降低发动机热平衡温度点,增强冷却强度,且水流量的增加,对减小发动机进出水温差能起到一定作用[20]。

相比于风扇而言,水泵的可控化研究起步较晚,其主要是由直流电动机驱动的电控水泵,但因电控水泵的功耗对车辆蓄电池或发电机的需求较大,且开发成本较高,尚未形成广泛的应用。电控水泵由电动机驱动,可以对流量进行独立控制,由于不用曲轴驱动,安装位置比较灵活,可以优化水泵水力特性设计,减少压力损失。同时,采用电控水泵,在发动机停机后仍可以工作,这样就避免了当发动机高负荷运转停机后,发动机缸体内温度过高的现象[21]。

博格华纳公司[22]提出的双模式冷却泵(DMCP),结合了机械泵与电控泵的共同优势,该泵的算法是基于控制冷却液温度和水泵转速,通过观测泵的最大电动转速和水泵效率来判定机械泵模块和电控泵模块的选择。研究表明,使用双模式冷却泵可降低辅助电源损耗,减少摩擦损耗,在冷却系统热管理中通过采用DMCP冷却泵可使车辆燃油经济性提高2%。

国内方面,2012年盛德号等[11]设计了一套采用电控水泵的发动机冷却系统,通过单片机实现了系统中电控水泵和电控风扇的联合控制,应用在轻型客车上。试验表明,改进后的电控水泵冷却系统能够使发动机低温预热时间缩短65%,预热阶段节油率达到11.5%。

1.3 节温器的电控化

节温器是控制冷却液流动路径的阀门,它根据发动机冷却液温度高低对冷却液大小循环的流量进行分配。随着冷却系统部件电控化程度的加深,传统的蜡式节温器逐渐制约了冷却系统性能的提升:一是由于石蜡热胀冷缩过程具有延时性,节温器开启或关闭较慢,导致发动机不能快速预热或冷却;二是由于蜡式节温器开启角度不能随工况精确控制,当电控风扇与水泵大功率工作以满足冷却需求时,节温器大循环却未完全开启,制约了其他冷却系统部件的工作能力,因而导致部件之间匹配性较差。

图1 EMP公司开发的配备无刷电动机的电控风扇

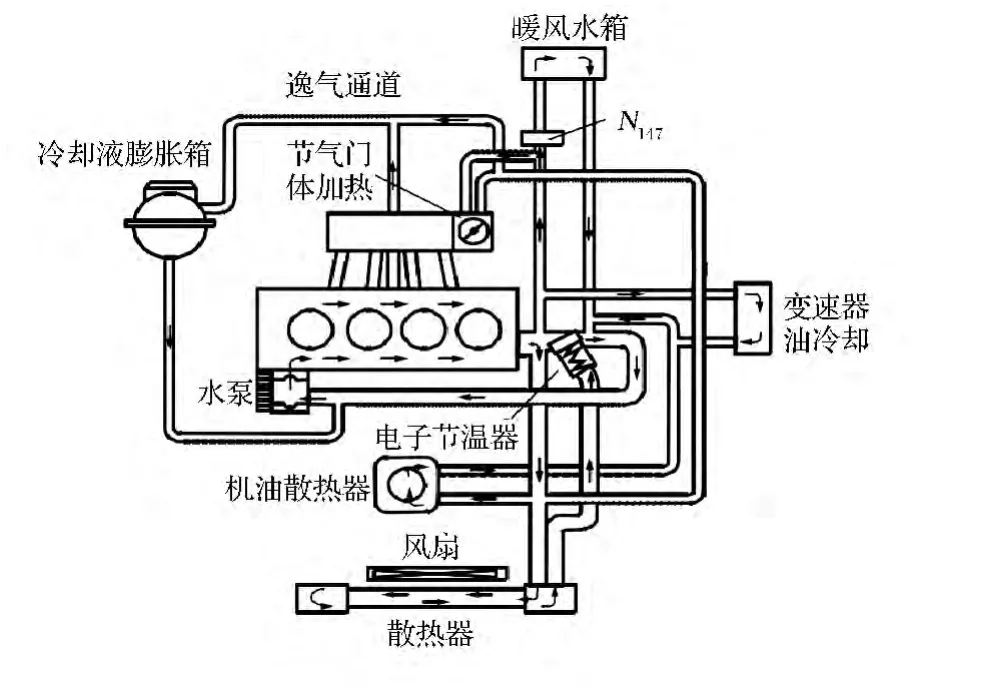

与传统的节温器相比,电控节温器流动阻力小、感应时间短、反应速度快,且其阀门开度可任意调整,可根据发动机工况与冷却液温度改变冷却水在水系中的循环路线,实时控制通过散热器冷却水的流量调节冷却系统的冷却强度,保证发动机处于最佳的工作温度范围。此外,电控节温器调节精度高、工作性能稳定,可保证发动机工作平稳,延长发动机使用寿命。目前,相比于蜡式节温器和电控两通阀,三通阀的结构形式在发动机暖机时间和燃油经济性方面应用效果较好[23]。但随着对发动机冷却系统要求的提高,冷却系统的结构逐渐复杂化,电控节温器不仅限于两通阀或三通阀结构形式。如图3所示为一汽大众宝来APF电子控制冷却系统中采用的多回路电控节温器[24],其将冷却液分配法兰与节温器合成一体,对发动机各个冷却回路进行流量调节控制;如图4所示[25]节温器的控制更为复杂化,发动机在冷启动与小负荷工况下,电控节温器控制冷却液小循环的同时也控制了其在机油冷却器、暖风水箱、进气节气门加热等多回路的流量,使发动机机体各部分处于最佳的工作温度范围。

图3 多回路电控节温器

电控节温器的控制方式多种多样,由于发动机冷却系统非线性的特点,相比于传统的PID控制方法,模糊控制更适合用于电控节温器的控制。文献[25]用电动三通比例阀取代节温器,并基于模糊控制原理设计了电子节温器的控制策略,实现了节温器的智能化。图5为电控节温器模糊控制原理图[24],通过对发动机进行动态与稳态试验,验证得到该电控节温器对发动机变工况的响应时间与稳定度达到了试验的要求,能够实时控制发动机达到预定的工作温度。

图4 发动机冷启动、小负荷工况冷却液流量分布

图5 电控节温器模糊控制原理示意

2 冷却系统集成控制

冷却系统部件的电控化,实现了零部件与发动机冷却系统更好地匹配,同时,系统运行参数(水泵转速、风扇转速、节温器开度)的可控性,为冷却系统整体的集成控制策略研究搭建了平台。智能化的控制策略可以使冷却系统充分考虑到发动机转速、负荷、环境等因素,根据发动机所处的热工况,合理调节冷却液温度,使发动机处于最佳的工作温度,缩短启动预热时间;保证其平稳工作,延长使用寿命;减少传热损失和功率损失,提高其动力性与经济性。

国外对冷却系统控制策略的研究比较深入,其主要基于发动机热管理角度,控制手段主要是通过控制冷却系统电控部件,减少不必要的热量损失和部件的功耗损失。1999年由VALEO公司开发的的THEMIS智能发动机冷却系统[26],是在原有的发动机冷却系统基础上采用电控水泵和电控节温器,取消了机械水泵和蜡式节温器,通过冷却液温度传感器对发动机水温实现闭环控制(如图6所示[25])。文献[9]提出了一个全面的发动机热管理系统(如图7所示),并建立了一个由开度可调的电控三通阀、变速电控水泵、变速电控散热器风扇、发动机缸体和各种传感器组成的试验系统。试验中,采用以蒸汽为基础的热交换器来模拟由发动机的燃烧过程中产生的热量。通过对数值模拟结果与试验结果进行对比分析表明,该热管理系统可在3 min内达到冷却液目标温度,追踪误差在0.3%以内。

图6 VALEO公司开发的THEMIS电子调节系统

图7 基于电控三通阀、变速泵、变速风扇以及各种传感器的发动机热管理系统

国内方面,有代表性的系统级的智能冷却系统是郭新民等设计的应用分体冷却技术的智能冷却系统[27]。该系统将机体和缸盖的冷却回路分隔开,拆除原机节温器并采用2个蜡式节温器分别安装于机体与缸盖的出水侧来调节流量;将原机由曲轴皮带驱动的水泵和风扇替换为可调速的电控水泵和可开关的电控风扇,并实行PID自动控制。台架试验结果表明,采用分体冷却技术的智能冷却系统比原机预热时间减少了80%、节油达7%,同时有效降低HC排放。

发动机冷却系统智能化集成控制的目标,一是保证发动机合理的工作温度范围,二是冷却系统部件功耗最小化,因此,其控制系统策略的输入参数往往是发动机冷却水温,必要时考虑发动机工况的变化。文献[27]提出的智能冷却系统即针对不同冷却液温度区段控制节温器和冷却风扇的工作状态,两部件配合实施、合理调节发动机散热能力,控制发动机水温变化。目前,冷却系统控制通常采用PID反馈调节控制(如图8所示),即通过设定目标温度值,把温度传感器检测到的实际温度与设定值作比较,将比较结果输入到PID温度控制器中,控制器以消除二者间的偏差为目的,控制PWM输出信号,通过改变风扇、水泵的转速来调整被控参数(水温),使其始终向着设定值的方向变化。

图8 PID反馈调节控制原理

3 结语

本文介绍了冷却系统水泵、风扇、节温器等部件及其集成电子控制的工作原理,分析了冷却系统部件及其集成控制对发动机性能的影响。研究表明:冷却系统部件电控技术,可减少发动机变工况的响应时间,缩短发动机暖机时间60%以上,节油4%以上;基于冷却系统电控部件的冷却系统智能化集成控制,实现了冷却系统部件与部件、部件与系统以及系统与发动机之间的优化匹配,缩短了系统的响应时间,减少发动机预热时间80%以上,节油达7%左右。随着发动机向高功率密度、低油耗和低排放的方向发展,冷却系统智能化集成控制必将成为实现发动机与冷却系统良好匹配、提高发动机热效率的重要手段。

[1] 刘瑞林.柴油机高原环境适应性研究[M].北京:北京理工大学出版社,2013:215-216.

[2] 骆清国,冯建涛,刘红彬,等.大功率柴油机缸内传热与热负荷分析研究[J].内燃机工程,2010,31(6):32-37.

[3] 董素荣,许翔,任晓江,等.自然吸气柴油机高海拔(低气压)热平衡试验研究[J].热科学与技术,2011,10(4):366-370.

[4] 许翔,刘瑞林,刘刚,等.大气压力对柴油机冷却系统热平衡影响的研究[J].汽车工程,2012,34(7):592-595.

[5] Wang Xin,Ge Yunshan,Yu Linxiao,et al.Effects of altitude on the thermal emciency of a heavy-duty diesel engine[J].Energy,2013(59):543-548.

[6] Muhammet Cerit,Mehmet Coban.Temperature and thermal stress analyses of a ceramic-coated aluminum alloy piston used in a diesel engine[J].International Journal of Thermal Sciences,2014(77):11-18.

[7] 成晓北,潘立,鞠洪玲.现代车用发动机冷却系统研究进展[J].车用发动机,2008(1):1-6.

[8] 韩松.车用发动机智能冷却系统基础问题研究[D].杭州:浙江大学,2012:2-4.

[9] Salah M H,Frick P M,Wagner J R,et al.Nonlinear-control strategy for advanced vehicle thermal management systems[J].Control Engineering Practice,2009(17):609-621.

[10] 张文昌,顾春峰,肖献法.发动机冷却风扇:因势而变—电子硅油风扇离合器:目前国III、国IV发动机的最佳选择[J].商用汽车,2008(4):114-115.

[11] 盛德号,崔海梁,李洪,等.发动机电控水泵冷却系统的设计与试验研究[J].流体机械,2012,40(4):5-10.

[12] 傅寿宇,郭新民,张坤,等.柴油机双回路冷却系统的设计和试验研究[J].内燃机学报,2010,28(3):265-268.

[13] 郭新民,高平,孙世民,等.自控电动冷却风扇在汽车发动机上的应用[J].内燃机工程,1993,14(1):79-82.

[14] 罗天鹏,韦雄,冒晓建,等.基于V型平台的电控柴油机冷却风扇控制策略开发[J].车用发动机,2015(1):22-26.

[15] 刘瑞林,孙武全,岳新莉,等.不同海拔高度硅油风扇离合器对发动机性能影响的研究[J].内燃机学报,2004,22(6):510-513.

[16] Matthieu Chanfreau,Alex Joseph,Darren Butler,et al.Advanced engine cooling thermal management system on a dual voltage 42V-14V minivan [J].SAE Paper.Detroit,MI,USA,2001-01-1742.

[17] Robert D,Chalgren Jr,David J Allen.Light duty diesel advanced thermal management[J].SAE Paper.Detroit,MI,USA,2005-01-2020.

[18] 傅寿宇.汽车发动机电控水泵冷却系统的设计及试验研究[D].泰安:山东农业大学,2010:12.

[19] 孙培廷.船舶柴油机变流量冷却系统的研究[J].中国造船,2005,46(1):61-65.

[20] 钱尧一.高原挖掘装载机冷却系统热平衡匹配与发动机舱结构优化[D].厦门:厦门大学,2014:29.

[21] Takashi Kubokura,Takahiro Uno,Nic Evans,et al.Study of cooling drag reduction method by controlling cooling flow[J].SAE Technical Paper,2014-01-0679.

[22] Varun Negandhi,Dohoy Jung,John Shutty.Active thermal management with a dual mode coolant pump [J].SAE Int.J.Passeng.Cars-Mech.Syst.,2013,6(2):817-825.

[23] Mitchell T,Salah M,Wagner J,et al.Automotive thermostat valve configurations:enhanced warm-up performance[J].Journal of Dynamic Systems Measurement and Control-Transactions of the ASME,2009,131(4):044501.

[24] 李春明.APF型发动机电子控制冷却系统[J].设计·计算·研究,2004(11):13-15.

[25] 王帅.内燃机电子节温器的设计开发与试验验证[D].杭州:浙江大学,2011:19-32.

[26] Chanfreau M,Gessier B,Fark A,et al.The need for an electrical water valve in a thermal management intelligent system(THEMISTM)[J].SAE Paper.Detroit,MI,USA,2003-01-0274.

[27] 郭新民,翟丽,高平,等.汽车发动机智能冷却系统的研究[J].内燃机工程,2001,22(1):15-17.