基于RccueDyn的自动供弹机故障仿真研究*

2015-05-05陆继山冯广斌

陆继山,冯广斌

(军械工程学院 军械技术研究所,河北 石家庄 050003)

基于RccueDyn的自动供弹机故障仿真研究*

陆继山,冯广斌

(军械工程学院 军械技术研究所,河北 石家庄 050003)

在RecurDyn软件中建立了自动供弹机的虚拟样机模型,并采用数值计算方法结合实验数据对模型进行校核,验证了样机的正确性;针对该型供弹机的弹筒变形和弹筒链疲劳磨损等典型故障进行了仿真分析,并将故障仿真结果与正常仿真结果进行了全面对比,发现了相关故障的特点及运动规律。研究结果表明:弹筒变形和弹筒链疲劳磨损将会导致供弹过程中卡弹及供弹不到位等故障发生,解决了以往对该类型故障研究不够深入及可信度不高的问题,为后续故障研究提供一定的参考。

自动供弹机;校核;磨损;故障;RecurDyn;仿真

0 引言

为适应陆军建设“更加轻便、更加机动、更加灵活”的主流思想,为火炮武器配备自动化弹药装填系统成为一种必然要求。自动供弹机作为弹药自动装填系统中的重要子机构,对于节省人力和弹药装填时间具有不可替代的重要意义[1-3]。

自行火炮的自动供弹机在弹药自动装填系统中扮演着提供弹药的重要基础性角色,自动供弹机的工作可靠性与稳定性则对供弹机的正常工作起着关键作用。而在现代各国研发的各类供弹机中,供弹机的故障发生率呈现较高态势,尤其是以长期持续工作和行军颠簸造成的弹筒外表变形和弹筒链及链节点磨损为代表的典型故障,严重影响着部队的作战和训练任务。由于结构和工作布局等原因,利用传统方法进行检测维修已经十分困难,因此,利用虚拟样机技术和一款可靠的仿真软件对机构的故障进行诊断研究显得十分必要。利用虚拟样机技术可以大大简化机械产品的设计开发过程,在设计早期确定关键的设计参数、更新产品开发过程、大幅度缩短产品开发周期;大量减少产品开发费用和成本;明显提高产品质量,提高产品的系统级性能,获得最优化和创新的设计产品[3-7]。

RecurDyn是由韩国FunctionBay 公司基于划时代算法——递归算法开发出的新一代多体系统动力学仿真软件。相比传统的动力学分析软件,RecurDyn 采用相对坐标系运动方程理论和完全递归算法,非常适合求解大规模及复杂接触的多体动力学问题。RecurDyn 借助于其特有的MFBD多柔体动力学分析技术,可以更加真实地分析柔性体的非线性问题如大变形、柔性体之间的接触、柔性体和刚性体之间的接触等[8-9]。

本文在研究前人对自动供弹机故障监测及仿真研究的基础上,拟利用RecurDyn软件对自动供弹机在正常和故障条件下的运动过程进行动力学仿真分析,掌握系统在不同故障条件下的运动规律。

1 供弹机自动化弹仓动力学及振动特性分析

1.1 刚体动力学计算

在研究弹仓运动时,一般把构件都看作刚体,可以得出其等效力矩

(1)

式中:Fi为弹筒所受到的外部作用力;vi为所受外力作用点的速度;φi为作用力方向和速度方向之间的夹角;Se为电机驱动力矩;l1为传动比;η1,η2,η3为各传动比的传动效率;ω为构件角速度。

同时,转动惯量

(2)

式中:ωj为第j个弹筒的角速度;I01,I23,I45和Ic分别表示电机和齿轮1,齿轮2和齿轮3,齿轮4和蜗杆,主动链轮组合的转动惯量。

通过上述公式可以求解得出各等效刚体构件的受力、速度及角速度等个参量之间的具体关系和数值。

1.2 刚度计算

对自动化弹仓的各构件进行刚度计算,主要集中在对于齿轮传动刚度、键联接刚度和弹筒联接刚度的计算。

齿轮传动的刚度由公式k=cd2B确定,其中,d为齿轮的分度圆直径,B为齿轮的宽度,c为测定系数。

键的连接刚度用公式s=tmd2bhe计算,其中,d为轴的直径,b为键的长度,h为键的高度,e为键的数目。

而弹筒的联接刚度可以根据具体材料属性分析计算得出,其联接的等效刚度为73 882 N/mm。

1.3 接触力计算

模型中接触力的计算,可用基于RecurDyn的接触力公式[10-11]

(3)

1.4 供弹机疲劳损伤量计算

由于供弹机的主要故障源自于疲劳磨损,因此,疲劳损伤量的计算对于研究供弹过程中的疲劳损伤等故障具有重要意义[12-15]。

假设供弹过程中弹筒所受的对称循环应力为S1,S2,N1,N2,分别为循环应力作用下构件疲劳失效次数,m为材料的疲劳常数,由于回转弹筒链运动过程中循环特征t≠-1,此时需要考虑平均应力对疲劳性能的影响,根据Soderberg关系式可以得出对称循环应力:

(4)

式中:Sa,Sm分别表示实际应力的应力幅值及平均应力;σs为材料的屈服极限。

则构件的极限抗疲劳损伤量为

(5)

(6)

式中:Kf为应力集中系数;ε,β1,β2分别表示构件的尺寸系数、表面加工系数及表面强化系数;SJ0表示材料的极限抗疲劳损伤量。

对于弹筒连接部而言,供完N发弹丸后的疲劳累计损伤量为

(7)

式中:Sa max,Sm max为链头的最危险截面处最大应力幅值及其均值。

通过相关理论推导公式结合相关设计参数可以计算并检验正常仿真结论和故障仿真结论的正确性。

2 虚拟样机建模及校核

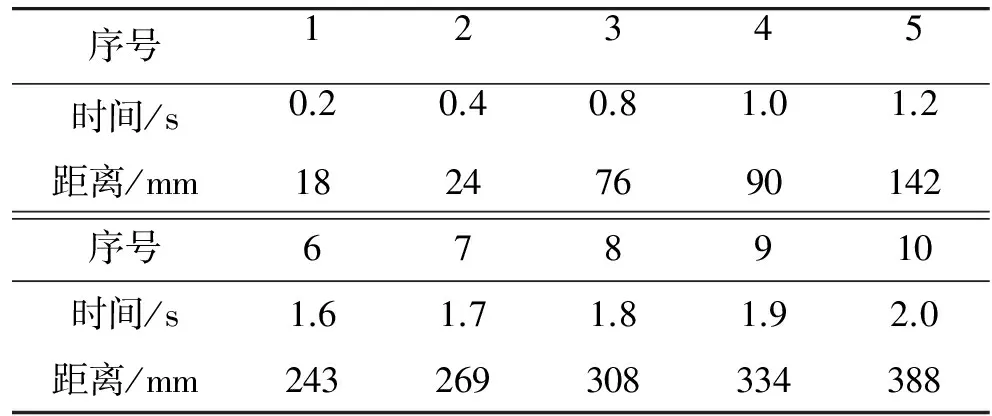

建立自动供弹机的虚拟样机模型,通过正常工况下的动力学仿真分析和数值计算,得出同一条件下弹丸在2 s内的运动距离仿真结果曲线和计算结果曲线如图1所示,同时给出的实验数据如表1所示。

表1 弹丸运动距离测试结果Table 1 Test results of projectiles’ motion

图1两条曲线分别代表计算值和仿真值,从图中计算曲线与仿真曲线的对比结果来看,两者极为接近,将表1中实验数据代入图1曲线中进行对比发现,计算结果、仿真结果和实验结果都比较吻合,验证了模型和所选参数的正确性。

图1 弹丸运动距离仿真值与计算值的对比Fig.1 Calculation results and simulation results of displacement change of projectile

3 故障仿真分析

3.1 建立故障仿真模型

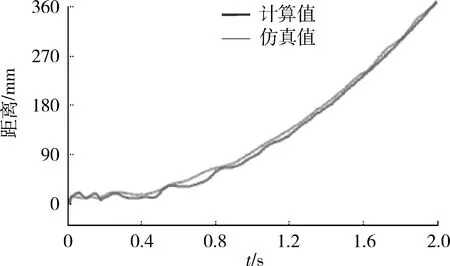

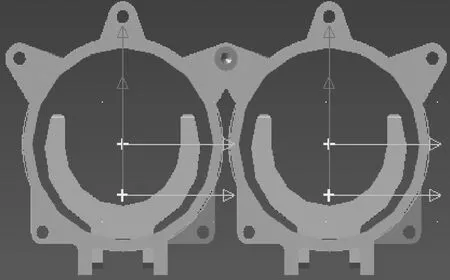

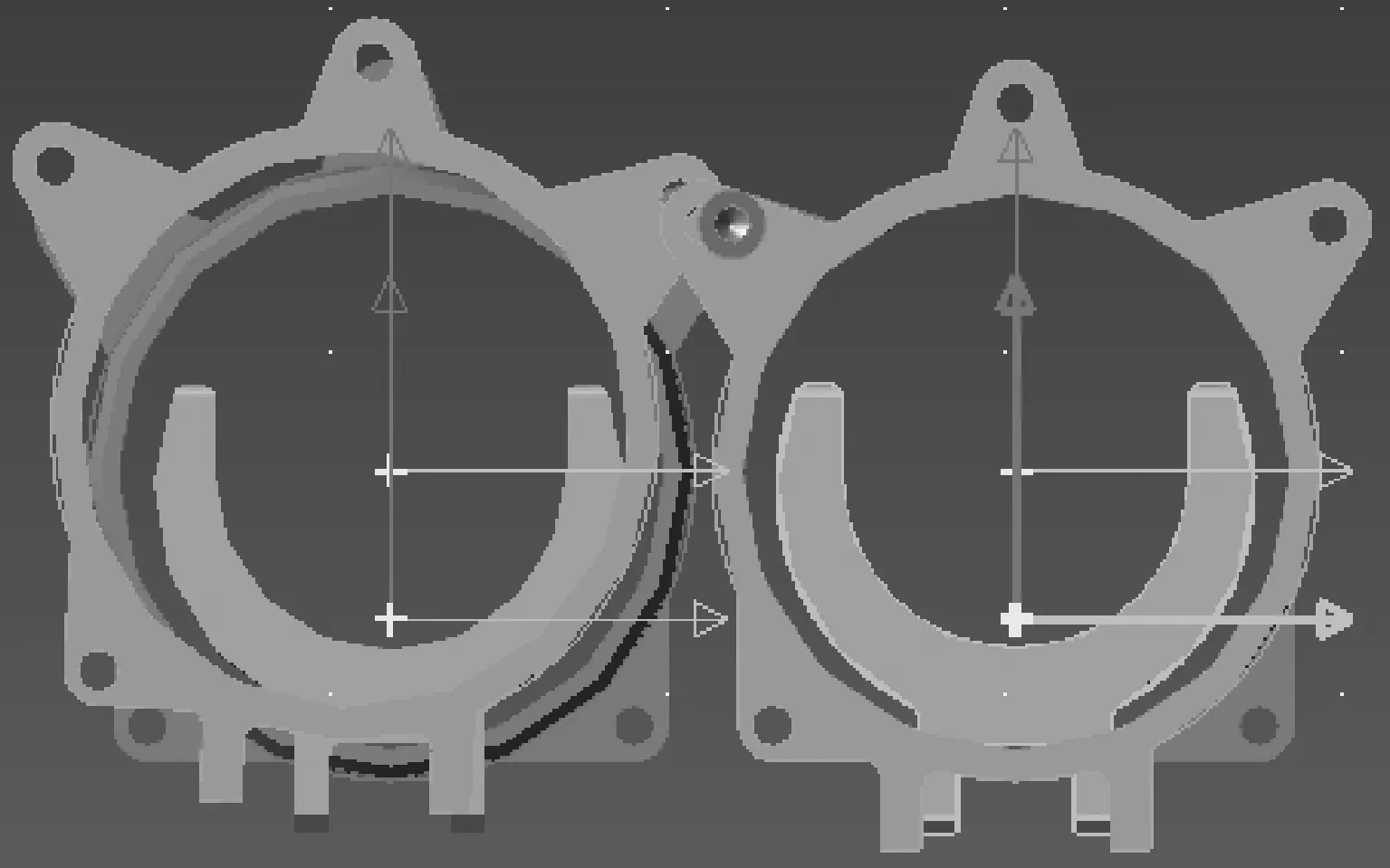

利用故障注入技术分别建立弹筒外表面变形和弹筒链联接点处疲劳磨损的故障模型并与正常情况下的模型进行对比如图2~5所示。

图2 弹筒链正常联接模型Fig.2 Normal model of fatigue

图3 弹筒链磨损后联接模型 Fig.3 Fault model of fatigue

从图2和图3所表示的弹筒链联接节点的正常模型和疲劳磨损故障模型的对比来看,疲劳磨损发生在联接点处时,在自动供弹机供弹过程中,相邻两个弹筒链单元之间会发生错位和变形,连接轴也会发生角度的偏移。

从图4和图5中弹筒外表面发生变形的模型和正常模型的对比可以看出,由于行军途中的颠簸、供输弹系统自身的振动以及构件之间不规则的碰撞等因素将会引起弹筒外表面发生不同程度的形变,本例通过反复研究该类故障发生形变程度的普遍性,结合故障注入技术建立了图4中比较具有代表性的变形模型。

图4 弹筒外表变形故障模型Fig.4 Fault model of cylinder deformation

图5 弹筒外表面正常模型Fig.5 Normal model of cylinder deformation

3.2 弹筒链联接点疲劳磨损故障仿真分析

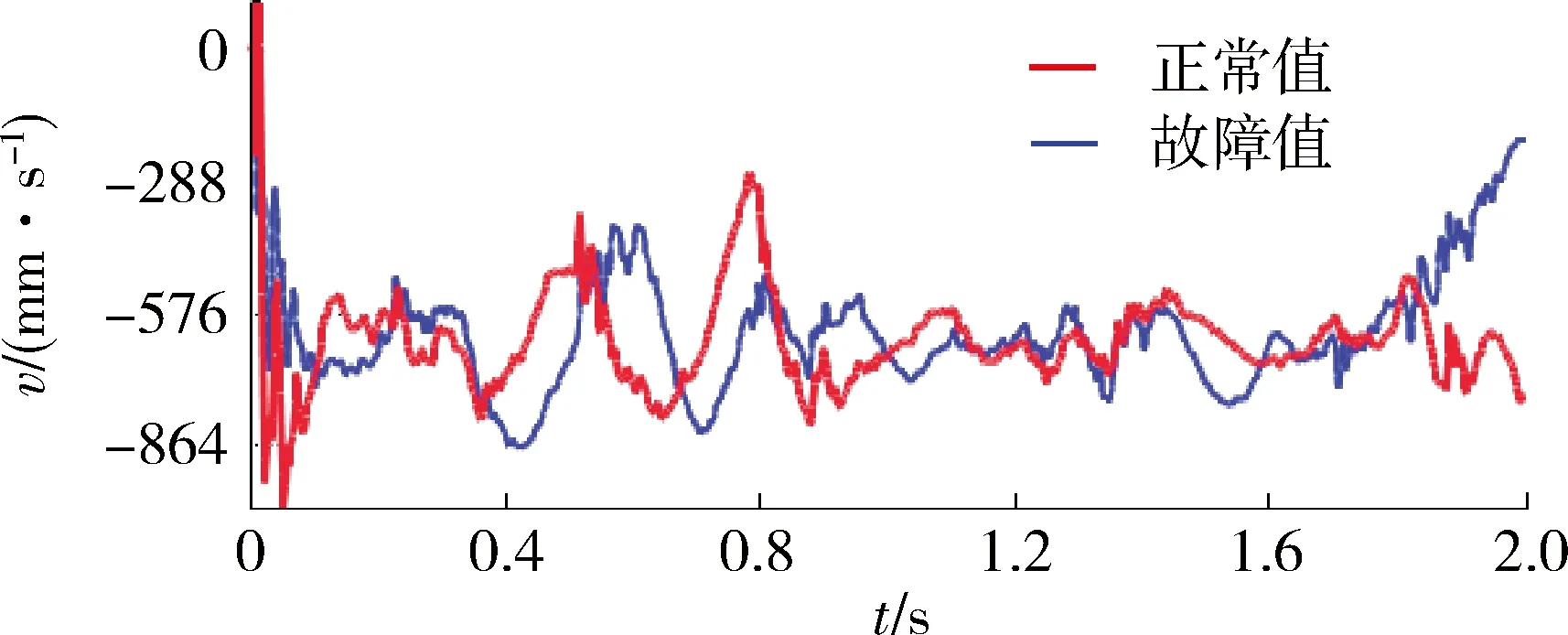

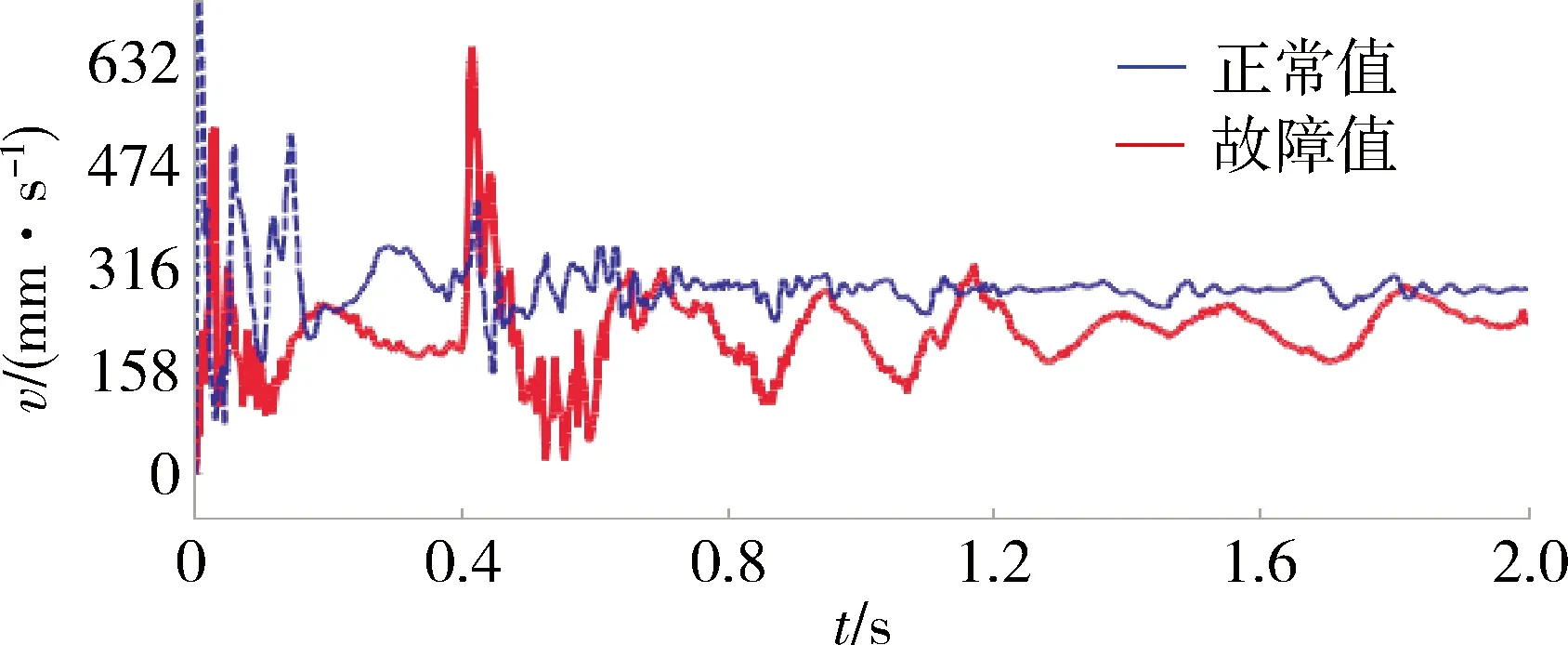

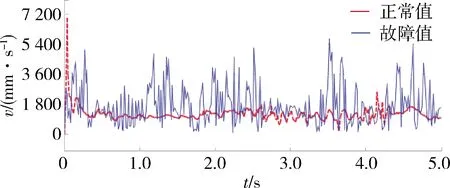

图6和图7分别表示弹筒链发生疲劳磨损时,空载和重载2种情况下,弹筒和弹丸质心速度变化与正常工况下两者角速度变化情况对比图。

图6中2条曲线分别表示空载时20号弹筒速度变化的故障值和正常值。从图6中可以看出,供弹机减速阶段,在故障状态下,处于空载状态的20号弹筒速度在初始阶段即1.8 s以前与正常工况下对比变化不大,在1.8 s以后,与正常值的偏差越来越大,通过理论求解发现故障状态下20号弹筒在一个弹距规定时间内运动的位移超出了接弹口处的位移值,在此类情况下,推弹器不能正确推弹,系统无法正常运行。

图6 空载时20号弹筒速度变化情况对比曲线Fig.6 Velocity change of 20th cylinder deformation when systems are empty

图7 重载时10号弹丸速度变化情况对比曲线Fig.7 Velocity change of 10th projectile when systems are full

图7中2条曲线分别表示重载时10号弹筒速度变化的故障值和正常值。从图7可以看出,在该类故障状态下,10号弹丸质心的速度与正常值相比较,出现较大差异,特别是在0.4 s和0.6 s时,分别出现故障状态下的速度最大值640 mm/s和最小值30 mm/s,与正常值比较发现,这将会导致相邻弹丸和弹筒之间发生强烈碰撞,存在较大的安全隐患;同时,从稳定后的速度值来看,在规定时间内,供弹机不能将待推送弹丸转到推弹口的准确位置,导致推弹不能进行或弹丸卡滞。

3.3 弹筒变形故障仿真分析

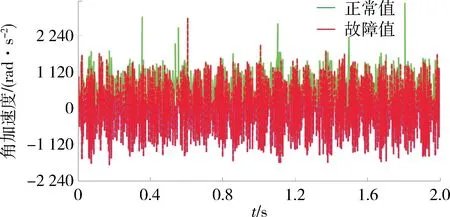

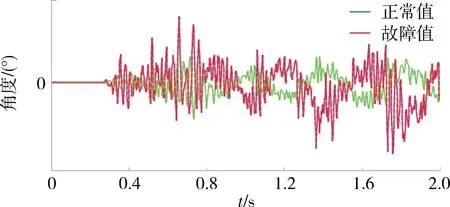

图8~10表示弹筒变形情况下的故障模型仿真分析结果,其中故障值和仿真值曲线已经分别用箭头标出。

从图8中可以看出,空载时,弹筒变形将会导致供弹过程中弹筒速度的变化剧烈,且较大的偏离正常值范围,此类故障可能导致系统停转并严重影响其他系统的正常工作。

图9表示系统满载并高速运转时,弹筒变形对弹丸角速度变化的影响,从图中可以看出,故障状态下,弹丸角速度总体偏小,且变化非常剧烈,这是由于弹筒外表的较严重的不规则形状以及自振和外界振动干扰等因素造成的,在这种情况下常常会出现弹丸装填不到位或者卡弹等情况。

图10表示重载时弹丸质心角度变化情况,从图中可以看出,弹丸质心角度变化远远偏离了正常值,这种情况将会导致供弹紊乱,导致严重后果。

图8 空载时10号弹筒速度变化情况对比曲线Fig.8 Velocity changes of 10th cylinder deformation when systems are empty

图9 满载时10号弹丸角加速度变化情况对比曲线Fig.9 Angular acceleration changes of 10th projectile when systems are full

图10 重载时10号弹丸质心角度变化情况对比图Fig.10 Angle changes of 10th projectile when systems are full

4 结束语

本文通过建立自动供弹机的虚拟样机模型,并结合计算值和实验值对模型进行了校核,得出了正确的自动供弹机虚拟样机模型,利用故障注入技术分别建立弹筒外表面变形和弹筒链联接点处疲劳磨损的故障模型,通过故障仿真分析结果与正常仿真分析结果进行对比,研究了2种故障模式对弹丸和弹筒角度、角速度变化的影响进而判断其对正常工作状态的影响,得出以下结论:

(1) 自动供弹机弹筒不同时间点的运动距离的仿真值与计算值和实验值相符,所得出的虚拟样机模型可以用于故障仿真研究及优化设计研究等领域。

(2) 弹筒链发生疲劳磨损时,角速度偏离正常值较大,使得特定时间的弹丸转角及姿态与推弹方向不一致,导致推弹不到位或卡弹。

(3) 在弹筒变形情况下,由于角速度偏离正常值范围较大,回转弹筒链不能将指定的弹丸准确的转到推弹口,导致推弹不能正常进行,甚至造成其他系统发生故障或停止运行。

将系统动力学仿真分析、数值计算和实验操作有机的结合在一起对系统进行样机的校核和验证,提高了样机的可信度,故障模型的建立及仿真分析为将来的故障状态预测和产品优化设计提供了一定的参考。虚拟样机技术的采用,大大缩短了故障研究周期,同时提高了成果及结论的可靠性。

[1] 侯保林,樵军谋,刘琮敏. 火炮自动装填[M]. 北京:兵器工业出版社,2010. HOU Bao-lin, QIAO Jun-mou, LIU Cong-ming. Artillery Automatic Filling[M].Beijing:Weapons Industry Press,2010.

[2] Marcos Andrés, De Zaiacomo Gabriele, Penin Luis F. Simulation-Based Fault Analysis Methodology for Aerospace Vehicles[C]∥AIAA Guidance, Navigation and Control Conference and Exhibit. Hawaii,2008:1-15.

[3] 王国强.虚拟样机技术及其在ADAMS上的实践[M].西安:西北工业大学出版社,2002. WANG Guo-qiang.The Implementation of the Virtual Prototype Technology and ADAMS[M].Xi′an:Northwestern Polytechnical University Press, 2002.

[4] KIRWAN B, GIBSON H, KENNEDY R, et al. Nuclear Action Reliability Assessment (NARA)-A Date-based HRA Tool[C]∥Joint Meeting of the 7th International Conference on Probabilistic Safety Assessment and Management/European Safety and Reliability Conference. Berlin, Germany: Springer-Verlang London Ltdgodalming, 2004,10:1206-1211.

[5] 郑建兴,张相炎.基于RecurDyn的同步带弹箱动态特性仿真研究[J].火炮发射与控制学报,2010(4):75-78. ZHENG Jian-xing,ZHANG Xiang-yan.Synchronous Belt Box Dynamic Characteristics Simulation Research[J].Journal of Gun Launch & Control, 2010(4):75-78.

[6] WAND W D, DAN D D. Reliability Quantification of Induction Motors-Accelerated Degradation Testing Approach[C]∥Proceedings Annual Reliability and Aintainability Symposium,2002,7:325-331.

[7] LIKINS P W.Finite Element Appendage Equations for Hybrid Coordinate Dynamicanalysis[J].Journal of Solid & Structures,1972(8):709-731.

[8] 刘义,徐恺,李济顺,等. RecurDyn多体系统动力学仿真基础应用与提高[M].北京:电子工业出版社 2013. LIU Yi, XU Kai, LI Ji-shun, et al. Multi-Body Dynamics Simulation Based Application and Improvement Based on RecurDyn[M].Beijing:Electronic Industry Press, 2013.

[9] 梁辉,马春茂,潘江峰,等. 大口径火炮弹药自动装填系统研发现状和趋势[J]. 火炮发射与控制学报,2010(3):103-107. LIANG Hui, MA Chun-mao, PAN Jiang-feng,et al. The Present Situation and Trend of Development of Large Caliber Gun[J].Journal of Gun Launch & Control, 2010(3):103-107.

[10] Evtim Zahariev. Relative Finite Element Coordinates in Multibody System Simulation[J]. Multibody System Dynamics,2002(7):51-77.

[11] WANG S X,HE B Y,YUN J T. Study on the Mechanism-Action Reliability of a Satellite Solar-Array[C]∥5th International Conference on Frontiers of Design andManufacturing.Dalian,China,2002:529-532.

[12] 郑建辉.某火炮自动装填系统专用实验装置的功能结构分析[J].火炮发射与控制学报,2006(4):24-28. ZHENG Jiang-hui. An Artillery Automatic Loading System Function Structure Analysis of Special Experiment Device[J].Journal of Gun Launch & Control, 2006(4):24-28.

[13] Ana Fernandez, lIigo Bediaga ,Ainhoa Gaston. Evaluation Study on Detection Techniques for Bearing Incipient Faults[C]∥EUROCON 2005,2009,03:1566-1569.

[14] SHI D F, WANG W J,QU L S. Defect Detection for Bearings Using Envelope Spectra of Wavelet Transform[J].Journal of Vibration and Acoustics,2004(4):567-573.

[15] NAHVI H, ESFAHANIAN M. Fault Identification in Rotating Machinery Using Artificial Neural Networks[J].Journal of Mechanical Engineering Science,2005(2):141-158.

Failure Simulation Study of Automatic Feeding Mechanism Based on RecurDyn

LU Ji-shan,FENG Guang-bin

(Ordnance Engineering College, Ordnance Technical Institution,Hebei Shijiazhuang 050003, China)

The virtual prototype model of automatic feeding mechanism is built through the RecurDyn. The calculation method and the experimental data are used to check the model to make sure the correctness of the prototype. Simulation analysis about typical fault like cylinder deformation and fatigue wear is completed. Fault simulation result and normal simulation result are compared, which indicates the characteristics and rules of fault. The research results show that cylinder deformation and fatigue wear could lead to the phenomenon that the bombs are carded and not in place, the problem that fault research is not in-depth and credibility is not high is solved. A reference for the follow-up study of fault is provided.

automatic feeding mechanism; check; wear; failure; RecurDyn; simulation.

2014-11-20;

2015-01-28

陆继山(1988-),男,云南宣威人。硕士生,主要研究方向为火炮、弹药及自动武器。

通信地址:050003 河北省石家庄市新华区北新街169号2室 E-mail: lujishan881122@163.com

10.3969/j.issn.1009-086x.2015.04.037

TJ8;TP391.9

A

1009-086X(2015)-04-0220-06