小麦秸秆生产生物乙醇的预处理技术研究进展

2015-05-04梁鸿霞高道江攀枝花学院资源与环境工程学院四川攀枝花67000四川师范大学化学与材料科学学院四川成都60066

梁鸿霞, 李 涛, 高道江(. 攀枝花学院 资源与环境工程学院, 四川 攀枝花 67000; 2. 四川师范大学 化学与材料科学学院, 四川 成都 60066)

小麦秸秆生产生物乙醇的预处理技术研究进展

梁鸿霞1, 李 涛1, 高道江2*

(1. 攀枝花学院 资源与环境工程学院, 四川 攀枝花 617000; 2. 四川师范大学 化学与材料科学学院, 四川 成都 610066)

对现有生物乙醇制备工艺中小麦秸秆预处理技术进行了综述,对不同处理工艺的技术原理和特点进行了分析和对比,总结了每种方法的优势和不足.在此基础上,提出了麦秸预处理工艺技术的选择原则,即在兼顾技术、经济和环境因素的前提下,采用合理的技术组合,以期达到最佳的预处理效果.

小麦秸秆; 生物乙醇; 预处理; 进展

发展中国家人口迅速扩大和工业的繁荣,导致全球对能源的需求持续增长.对石油、煤炭和天然气等传统化石燃料的需求仍占主导地位.20世纪化石燃料的利用,大幅增加了温室气体的水平[1].基于化石燃料的缺点和化石能源的耗竭及不稳定的石油市场,人类开始寻找替代燃料.乙醇一直被认为是一种合适的替代化石燃料,当混合达30%时,符合汽车引擎的要求,是目前唯一的汽车专用引擎燃料或混合燃料的添加剂.目前,生物乙醇是最主要的生物燃料,并且全球的生产表现出上升趋势,特别在2000年以后全球生产能力急剧增加.2005年和2006年大约为45和49亿L,2015年预计总产量将达到1 150亿L[2].

目前生产生物乙醇的主要原料是糖和淀粉,这2类原料主要源于甘蔗和谷物,其次是木质纤维素,它是生产生物乙醇最可行的原材料的代表.因为人类对食品日益增长的需求,优先考虑的是饥饿的人类社会,前2组原料与木质素相比几乎没有潜在竞争力[3].

木质纤维素是从能源作物木头和农业残留物中得到的,是全球最丰富的可再生生物质来源[4].在农业残留物中,欧洲的麦秸是最大的生物质原料,稻草居第二[5].世界约21%的食物来自小麦,为了满足人类消费不断增长的需求,全球产量需要增加[6],因此,在21世纪麦秸将成为生产生物乙醇的巨大潜力原料.

麦秸的成分包括纤维素、半纤维素、木质素、少量可溶性底物和灰分.其纤维素、半纤维素和木质素质量分数分别为33%~40%、20%~25%和15%~20%的范围[6],麦秸的化学成分根据小麦物种、土壤和气候条件略有不同.纤维素结构单元紧密捆绑在一起,水和酶都无法穿透,所以利用麦秸生产生物乙醇的工艺首先应进行预处理.

该论文综述了目前麦秸转化为生物乙醇预处理阶段的最新技术的进展、未来的发展方向和遇到的挑战.

1 麦秸的预处理

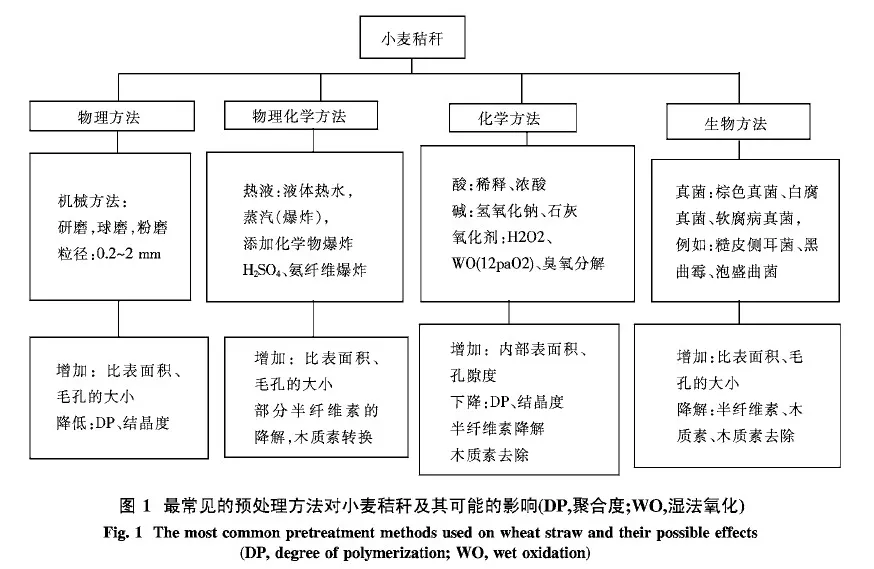

预处理的目的是改善生产的产率及水解步骤中释放糖的总量,预处理过程的整体效率是取得低抑制剂形成和高效酶水解之间的良好平衡.对麦秸生物质的预处理方法有很多,预处理方法大致分为物理、物理化学、化学和生物过程(图1).

1.1 物理方法 物理方法主要是机械粉碎(球磨、压缩球磨).机械粉碎的目的是通过缩小生物质的粒度来降低结晶度,破坏木质素和半纤维素的结合层,使得物料的比表面积相对增大,从而增加酶对纤维素的可及性,提高纤维素的酶解转化率.

用麦秸生产生物乙醇的工艺中首先是粉碎(图1),以提高下游加工的效率.然而,实验发现粒径的大小、含水量和材料特性等影响能源消耗和后续处理效果,较小的颗粒和秸秆更高的水分将会导致更高的能源消耗.具体研磨小麦秸秆的粒径0.8和3.2 mm分别能源消耗为51.6和11.4 kWh/t,这一数据分别高于相应的玉米秸秆的耗能值[7].文献[8]报道关于球磨预处理小麦秸秆后利用酶法水解制备生物乙醇工艺的重大改进,球磨2 h后,在酶法水解中糖化率最高为61.1%,而未经球磨处理的样品糖化率只有17.7%.M. Pedersen等[9]对比秸秆粒径(在53 μm~4 cm范围)对湿氧化酶水解的影响,粒径减小增强酶法水解对秸秆的敏感性,在水解24 h后与参考样本(2~4 cm)相比,从粒径较小(53~149 μm)的秸秆释放的葡萄糖和木糖分别增加39%和20%,而湿法氧化对大粒径(707~1 000 μm)的影响比对小粒径(53~149 μm)影响更加显著.

1.2 物理化学方法 木质纤维素的溶解受温度、pH值和水分含量等因素影响.在木质纤维原料中半纤维素是热敏最高的部分,温度高于150 ℃半纤维素化合物开始溶解,在各种化合物中木聚糖最容易提取[10].水热法(LHW),蒸汽爆炸(SE)和氨纤维爆炸(AFE)是秸秆预处理的物理化学方法[7].

水热法(LHW)是通过一定压力(p>5 MPa)使液态的水保持在高温(170~230 ℃)的一种预处理方法[11].该方法能够释放大量主要以低聚物形式的半纤维,这有助于减少产品的杂质[10].温度和时间对半纤维素提取和酶水解的产量有重要的影响.J. A. Perez等[12]报道,在188 ℃和40 min的反应条件下,溶出半纤维衍生物糖(HDS)的量和酶水解的产量均达最高.一试验点(规模为100 kg/h)使用两步水热预处理,连续操作[13],第一步是在80 ℃浸泡秸秆5~10 min,第二阶段预处理在195 ℃反应6~12 min,分别获得70%半纤维素和93%~94%纤维素.高压热水能够使生物质中纤维素酶消解性提高同时半纤维的水解率提高,其缺点是由半纤维素水解的部分单糖,在酸的作用下会进一步水解生成糠醛等微生物发酵的抑制物[14].

蒸汽爆炸(SE).蒸汽爆炸的机理是生物质原料在高温、高压蒸汽中蒸煮,产生一些具有催化作用酸性物质,使半纤维素降解成可溶性糖[15],同时复合胞间层的木质素软化和部分降解,从而削弱了纤维间的粘结,为爆炸过程提供选择性的机械分离;其次是蒸汽爆炸瞬间完成的绝热膨胀过程对外做功,使物料从胞间层解离成单个纤维细胞[14].

蒸汽爆炸的效率受几个因素影响:温度、停留时间、粒径,水分含量及是否添加硫酸或者二氧化硫等化学物质[16].P. L. Beltrame等[17]研究了蒸汽爆炸对麦秸的组分分离的影响.预处理在210 ℃和1~2 min条件下去木质素效果最好,而纤维素固体最大溶解率为83.7%,在230 ℃和1 min条件下酶法水解获得葡萄糖最高产率为93.5%,而未经处理的秸秆最大葡萄糖产率11.8%,表明蒸汽爆炸很大程度改进小麦秸秆溶解性.P. M. Bondesson等[1]研究了稀酸(0.9%)或水浸泡的麦秸在不同温度和浸泡时间对蒸汽爆炸预处理效果的影响.最佳的结果是蒸汽爆炸(SE)酸浸麦秸在180 ℃反应10 min,半纤维素几乎完全溶解,葡萄糖和生物乙醇收益率最高.虽然,蒸汽爆炸(SE)在更高的温度下增加酶法水解富含纤维素固体部分的产量,但是由于部分纤维素损失,葡萄糖的整体收益率较低.M. Linde等[18]研究了不严格条件的浸渍处理,在190 ℃下浸泡10 min葡萄糖和木糖的总收率最高.有趣的是在同一预处理条件对于其他木质纤维原料,也达到半纤维素和纤维素糖最大产率,这是非常罕见的.

氨纤维爆炸(AFEX)是一种碱性热预处理,即木质纤维原料在高温和高压条件下浸泡在液氨中一段时间,随后快速泄压.此方法非常适合草本和农作物废弃秸秆的预处理,不会对下游产物产生抑制剂.缺点是对含有较高木质素的生物质以及含有难溶固体物质特别是半纤维素的生物质是低效的[19-20].影响氨纤维爆炸的主要因素:原料氨加载过程、温度、排泄压力、生物质的含水率和反应时间[21].氨纤维爆炸预处理小麦秸秆和处理其他木质纤维素材料的不同鲜有报道.但是,近期关于氨纤维爆炸预处理各种农业废弃秸秆经酶法水解获得高糖产量的相关报道较多[21].M. Mes-Hartree等[22]蒸汽爆炸和氨纤维爆炸预处理麦秸做了一个比较,据报道,通过2种预处理方法处理后,酶法水解提高的倍数几乎相同.但是,氨纤维爆炸预处理麦秸后得到的葡萄糖质量分数更高(0.38 g/g干质量).

1.3 化学预处理方法 化学预处理是采用不同的化学物质如酸、碱以及氧化剂(过氧化氢和臭氧)(图1)对小麦秸秆进行预处理的方法.在这些方法中稀硫酸预处理是广泛使用的方法.使用不同的化学试剂,对木质纤维素结构有不同的影响,碱性预处理、碱性/氧化预处理及湿氧化预处理能有效地去除木质素,而稀酸预处理更有利于半纤维素溶解[23-24].

1.3.1 酸处理 无机酸(如硫酸)预处理麦秸可以提高酶法水解.在酸处理过程可分为浓酸和稀酸水解(图1),使用高浓度的酸在室温下处理秸秆得到糖的产率高.高浓酸处理的优点是不使用任何酶,但是,此过程酸的消耗量大且回收困难、设备腐蚀严重及反应时间长等问题很大程度上限制其应用[23].在稀酸处理过程中(如0.5%~1%的稀硫酸),高温有利于纤维素转化为葡萄糖达到预期的产率.此过程中酸浓度低和反应时间短,但是高温稀酸加速半纤维素糖水解和增加设备腐蚀[23,3].酸处理的主要缺点是易生成抑制作用的副产物和增加了下游pH调节的操作.为了减少糖类降解,该过程分为2个阶段,第一阶段在温和的条件下释放半纤维素糖,第二阶段在较高温度条件下进行富含纤维素的固体残渣水解.根据木质纤维原料性质的不同,第一阶段温度经常设在140和190 ℃,第二阶段190和230 ℃[23,25].J. P. Delgenes等[26]用质量分数72%硫酸在30 ℃处理18.8 g干燥麦秸30 min,得到11.1 g单体糖,产率为59%.B. C. Saha等[25]对浓硫酸和稀硫酸预处理小麦秸秆的影响做了更全面的探讨,浓酸和稀酸预处理后得到糖的产量分别为49%和63%,糖最高产量的最佳稀酸体积分数为0.75%;同时研究了温度的影响,报道了形成糠醛的温度为180 ℃,为提高糖的总产量,避免形成糠醛,利用二元稀酸进行预处理,效果不好.A. M. J. Kootstra等[27]进行了一项调查,对稀无机酸(硫酸)和有机酸(反丁烯二酸和顺丁烯二酸)预处理小麦秸秆的比较,将原料分别在130、150和170 ℃预处理30 min,用硫酸和顺丁烯二酸预处理酶水解后葡萄糖的产量最高分别为98%和96%,反丁烯二酸与顺丁烯二酸相比效果较差.硫酸预处理在150 ℃下得到木糖的产量最高,在170 ℃由于糠醛降解,木糖的产率下降.顺丁烯二酸预处理最大的木糖产量是在170 ℃下得到的.作者得出的结论是:在酶降解方面,顺丁烯二酸预处理麦秸和硫酸一样有效.

1.3.2 碱处理 碱处理过程是在预处理中去除木质纤维素的过程.钠、钾、钙和氨是常见碱性预处理试剂,其中氢氧化钠研究的最多.碱性预处理较其他预处理的优势在于能够在较低的温度和压力下进行,该方法的有效性取决于生物质的木质素特性,因此,它适合农业废弃秸秆,如:麦秸.碱性预处理可以很大程度上改善纤维素降解,但糖类的降解就不如酸处理.然而,高成本的碱金属限制碱处理应用,利用廉价碱性试剂氢氧化钙(石灰)及其回收和再生或氨根据其挥发性进行回收循环利用,可以解决这个问题[28-29].

碱性/氧化预处理.在常温下进行碱预处理过程中添加氧化物(如过氧化氢(H2O2)或过氧乙酸(C2H4O3)),比单独使用碱处理更有利用改善农作物废弃秸秆的可降解性.J. M. Gould[30]证明,H2O2/NaOH具有对麦秸等去木质素的作用.在过氧化氢1%、25 ℃和pH值11.5条件下反应18~24 h后,发现超过一半的木质素和半纤维素溶解,高于单独使用氢氧化钠处理.用过氧化氢处理过的麦秸,酶解明显的增强,当pH值达到11.5时,转换率达到100%.在相同条件下单独使用氢氧化钠进行预处理,纤维素降解在pH>12的情况下达到最大,效率仅为65%.pH对H2O2/NaOH去除农业废弃秸秆中的木质素影响较大,pH=11.5为最佳.据报道pH值低于10对木质素的去处效果不明显,在pH值大于12.5酶解增强不明显.B. C. Saha等[31]优化H2O2/NaOH预处理麦秸的比例,在未添加过氧化氢预处理时,获得约250 mg/g糖,随着过氧化氢的添加,产量随之增加,最佳剂量为体积分数2.15%.35 ℃相比25 ℃,酶法水解后糖的溶出略高,预处理时间在3~24 h范围内,糖产量的改变不明显,这个结论是与先前的报道一致[30].

1.3.3 湿氧化法 湿法氧化即在高温和高压下利用水对木质素进行预处理,温度为120 ℃左右,压力的范围一般在0.8~3.3 MPa[32].碱和湿法氧化组合,不但可以提高木质素的去除率,而且还可以预防糠醛和羧甲基糠醛的形成.湿法氧化在最初反应中因半纤维素的溶解形成酸,促进水解反应使半纤维素分解为溶于水的小分子片段.木质素的降解至关重要,特别是在较高的温度下,因为类苯酚化合物和碳碳链在湿法氧化中很容易反应,分解为CO2、H2O和羧酸.

A. B. Bjerre等[33]研究了在压力为1.0 MPa和一系列温度下,用碱性湿法氧化小麦秸秆,结果表明:在170 ℃下氧化10 min,对于木质纤维素的最大去除率为75%,半纤维素为50%,剩下的固体残渣中质量分数85%纤维素转化为葡萄糖.另外研究了氧的压力和碱(Na2CO3)的添加对于湿法氧化小麦秸秆的影响,结果表明:碱的添加对于半纤维的溶解去除影响不明显,在一定氧气压力的条件下,未添加碳酸盐时,近96%半纤维素的溶解;同时,氧气压力的大小对木质素的去除有重要的影响(没有氧气压力去除率11%与有氧压力去除率60%)[32].湿法氧化小麦秸秆的主要影响因素:氧气压力、反应温度和反应时间.最佳条件为:1.2 MPa、185 ℃、10 min.综上所述:温度对其影响比时间和压力更明显.在湿法氧化秸秆中抑制剂的形成包括:脂肪族羧酸(主要是甲酸和乙酸)、酚类和呋喃甲酸等[34].

1.3.4 臭氧氧化 臭氧氧化预处理过程是去除木质素和半纤维素的过程.臭氧氧化能在室温条件下高效的去除木质素,并且不会产生任何有毒物质,该方法的缺点是臭氧消耗大、成本高[34].A. Binder等[35]研究了臭氧预处理小麦秸秆去木质作用和残留固体物的生物降解,结果表明:提高纤维素的降解,主要是木质素的去除和处理后纤维素聚合度的降低,木质素去除量在50%,最有利于酶法水解.预处理后,75%的纤维素降解,未经预处理的秸秆只有20%的纤维素降解.对臭氧在室温条件下固定床反应器中预处理小麦和黑麦秸秆研究中发现[36],秸秆含水率对预处理效果有重要的影响,控制反应值低于30%.酶水解的产量可达理论产率的88.6%,而没有用臭氧预处理的产率只有29%.

1.4 生物方法 生物处理是利用分解木质素的微生物除去木质素,以解除其对纤维素的包裹作用.虽然很多微生物都能产生木质素分解酶,但酶活性较低,很难应用于工业生产.生物处理中使用的微生物包括:褐腐菌、白腐菌和软腐菌,褐腐菌主要降解纤维素,白腐真菌是降解木质素和半纤维素最有效的微生物.木质素的降解通过木质素降解酶(例如:多酚氧化酶和漆酶)的作用发生反应(图1)[37-38].合适的真菌进行生物预处理,对于木质素的降解有较高的亲和力[39],其降解速度比碳水化合物快.生物预处理与其他预处理方法相比具有安全、环保和耗能少的优点.但是,水解反应的速率很低,需要较大的改进,才能更好应用于商业.A. I. Hatakka[40]用19只白腐菌预处理小麦秸秆5个星期后,有35%的小麦秸秆转化为低分子糖,未经处理的秸秆的只有12%转换.P. A. Pinto等[41]通过研究,筛选出5种不同的真菌评价麦秸预处理效果,结果显示:利用黑曲霉和曲霉菌预处理的小麦秸秆,总糖产量和发酵之后生物乙醇产量最高.

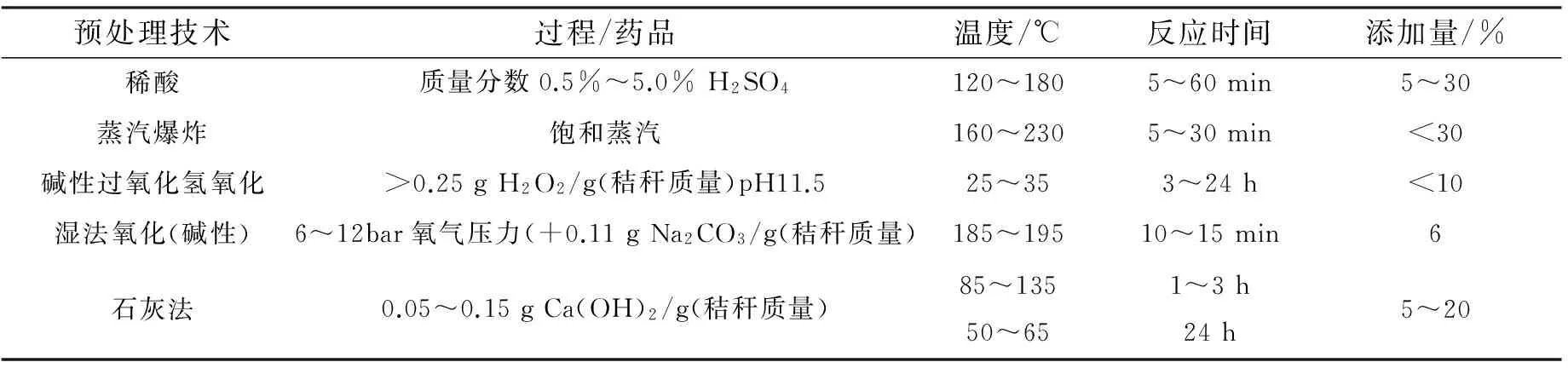

表 1 较好的小麦秸秆的预处理方法和相应的条件

2 预处理方法的对比分析

对上述各种预处理方法的特点进行了归纳和对比,1) 物理处理和化学处理技术存在耗能高,环境污染严重,已不适于现代工业化生产中应用.2) 物理化学预处理技术中,水热技术虽然对于生物质中木质素、半纤维素及其他杂质的去除效果好,但存在预处理中易生成微生物发酵的抑制性的物质,整体收益不高;蒸汽爆炸(SE)和氨纤维爆炸(AFEX)处理技术类似,相对于其它预处理方法,在能耗、环境友好性、预处理效果上有着明显的优势,是预处理技术发展的方向之一.二者相比氨纤维爆炸(AFEX)更适合麦秸的预处理,但二者都存在预处理能力偏低,对生物质种类的适应性不强.3) 生物预处理法虽然有环境友好、能耗低的优点,但其预处理周期较长限制了其在工程中的应用,不过生物处理法也将是今后重要的研究方向.表1列举了一些近期使用较多的预处理方法及相应的条件.

3 结语

预处理在小麦秸秆生产生物乙醇工艺中具有重要的作用,寻求高效,低成本,无污染的预处理方法一直是研究者追求的目标.目前为止,没有一个预处理方法能同时满足所有这些要求,每种方法都有其优势和不足,例如:短的反应时间、更高的固体加载和最少使用化学物质这些方面,蒸汽爆炸可能是最合适的预处理方法.但是,由于预处理对效率和后续阶段的经济有巨大的影响,所以最后的选择必须考虑整个过程.个人认为不同方法的组合可能是最合适的,用过氧化氢联合氨爆炸预处理技术或者液氨过氧化氢联合蒸汽爆炸技术应该可以有效地降低了麦秸的抗水解屏障,提高酶解率,降低成本.

致谢 攀枝花学院科研项目(2014YB57)对本文给予了资助,谨致谢意.

[1] Bondesson P M, Galbe M, Zacchi G. Ethanol and biogas production after steam pretreatment of corn stover with or without the addition of sulphuric acid[J]. Biotechnol Biofuels,2013,6:11.

[2] Licht F O. World Ethanol Market: the Outlook to 2015[R]. Tunbridge Wells:Agra Europe Special Report,2006.

[3] Taherzadeh M J, Karimi K. Acid-based hydrolysis processes for ethanol from lignocellulosic materials:a review[J]. Bioresources,2007,2:472-499.

[4] Lin Y, Tanaka S. Ethanol fermentation from biomass resources:current state and prospects[J]. Applied Microbiology and Biotechnology,2006,69:627-642.

[5] Sarkar N, Ghosh SK, Bannerjee S. Bioethanol production from agricultural wastes:an overview[J]. Renew Energy,2012,37:19-27.

[6] Ortiz R, Sayre K D, Govaerts B, et al. Climate change:can wheat beat the heat[J]. Agriculture, Ecosystems and Environment,2008,126:46-58.

[7] Talebnia F, Karakashev D, Angelidaki I. Production of bioethanol from wheat straw:an overview on pretreatment, hydrolysis and fermentation[J]. Bioresour Technol,2010,101:4744-4753.

[8] Koullas D P, Christakopoulos P, Kekos D, et al. Correlating the effect of pretreatment on the enzymatic hydrolysis of straw[J]. Biotechnology and Bioengineering,1992,39:113-116.

[9] Pedersen M, Meyer A S. Influence of substrate particle size and wet oxidation on physical surface structures and enzymatic hydrolysis of wheat Straw[J]. Biotechnology Progress,2009,25:399-408.

[10] Hendriks A, Zeeman G. Pretreatments to enhance the digestibility of lignocellulosic biomass[J]. Bioresource Technology,2009,100:10-18.

[12] Perez J A, Ballesteros I, Ballesteros M, et al. Optimizing liquid hot water pretreatment conditions to enhance sugar recovery from wheat straw for fuel-ethanol production[J]. Fuel,2008,87:3640-3647.

[13] Petersen M O, Larsen J, Thomsen M H. Optimization of hydrothermal pretreatment of wheat straw for production of bioethanol at low water consumption without addition of chemicals[J]. Biomass and Bioenergy,2009,33:834-840.

[14] 王许涛. 生物纤维原料汽爆预处理技术与应用研究[D]. 郑州:河南农业大学,2008:5-6.

[15] 赵鹏翔,赵正凯. 磷酸预浸蒸汽爆破玉米秸秆生产纤维素乙醇[J]. 酿酒科技,2013,10:34-47.

[16] Kumar L, Saddler J N, Arantes V, et al. The lignin present in steam pretreated softwood binds enzymes and limites cellulose accessibility[J]. Bioresour Technol,2012,103:201-208.

[17] Beltrame P L, Carniti P, Visciglio A, et al. Fractionationand bioconversion of steam-exploded wheat straw[J]. Bioresource Technology,1992,39:165-171.

[18] Linde M, Jakobsson E L, Galbe M, et al. Steam pretreatment of dilute H2SO4-impregnated wheat straw and SSF with low yeast and enzyme loadings for bioethanol production[J]. Biomass and Bioenergy,2008,32:326-332.

[19] Li B Z, Balan V, Yuan Y J, Dale B E. Process optimization to convert forage and sweet sorghum bagasse to ethanol based onammonia fiber expansion (AFEX) pre-treatment[J]. Bioresour Technol,2010,101:1285-1292.

[20] 赵超,邵千钧,曹艳,等. 液氨过氧化氢联合预处理对玉米芯酶解的影响[J]. 农业机械学报,2015,46(6):193-199.

[21] Shao Q, Chundawat S P, Krishnan C, et al. Enzymatic digestibility and ethanol fermentability of AFEX-treated starch-rich lignocellulosics such as corn silage and whole corn plant[J]. Biotechnol Biofuels,2010,9:3-12.

[22] Mes-Hartree M, Dale B E, Craig W K. Comparison of steam and ammonia pretreatment for enzymatic hydrolysis of cellulose[J]. Applied Microbiology and Biotechnology,1988,29:462-468.

[23] Morikawa Y C, Zhao X B, Liua D H. Biological co-production of ethanol and biodieselfrom wheat straw:a case of dilute acid pretreatment[J]. The Royal Society of Chemistry,2014,4:37878-37888.

[24] Boonmanumsin P, Treeboobpha S, Jeamjumnunja K. Release of monomeric sugars from Miscanthus sinensis by microwave assisted ammonia and phosphoric acid treatments[J]. Bioresour Technol,2012,103:425-431.

[25] Saha B C, Iten LB, Cotta M A, et al. Dilute acid pretreatment, enzymatic saccharification and fermentation of wheat straw to ethanol[J]. Process Biochemistry,2005,40:3693-3700.

[26] Delgenes J P, Moletta R, Navarro J M. Acid-hydrolysis of wheat straw and process considerations for ethanol fermentation by Pichia Stipitis Y7124[J]. Process Biochemistry,1990,25:132-135.

[27] Kootstra A M J, Beeftink H H, Scott E L, et al. Comparison of dilute mineral and organic acid pretreatment for enzymatic hydrolysis of wheat straw[J]. Biochemical Engineering J,2009,46:126-131.

[28] Singh J, Suhag M, Dhaka A. Augmented digestion of lignocellulose by steam explosion, acid and alkaline pretreatment methods:a review[J]. Carbohyd Poly,2015,117:624-631.

[29] Kim J W, Kim K S, Lee J S, et al. Two-stage pretreatment of rice straw using aqueous ammonia and dilute acid[J]. Bioresour Technol,2011,102:8992-8999.

[30] Gould J M. Alkaline peroxide delignification of agricultural residues to enhance enzymatic saccharification[J]. Biotechnology and Bioengineering,1984,26:46-52.

[31] Saha B C, Cotta M A. Ethanol production from alkaline peroxide pretreated enzymatically saccharified wheat straw[J]. Biotechnology Progress,2006,22:449-453.

[32] Schmidt A S, Thomsen A B. Optimization of wet oxidation pretreatment of wheat straw[J]. Bioresource Technology,1998,64:139-151.

[32] Bjerre A B, Olesen A B, Fernqvist T, et al. Pretreatment of wheat straw using combined wet oxidation and alkaline hydrolysis resulting in convertible cellulose and hemicellulose[J]. Biotechnology and Bioengineering,1996,49:568-577.

[34] Banerjee S, Sen R, Mudliar S, et al. Alkaline peroxide assisted wet air oxidation pretreatment approach to enhance enzymatic convertibility of rice husk[J]. Biotechnol Prog,2011,27:691-697.

[35] Binder A, Pelloni L, Fiechter A. Delignification of straw with ozone to enhance biodegradability[J]. Applied Microbiology and Biotechnology,1980,11:1-5.

[36] Miura T, Lee S H, Inoue S, et al. Combined pretreatment using ozonolysis and wet-disk milling to improve enzymatic saccharification of Japanese cedar[J]. Bioresour Technol,2012,126:182-186.

[37] Okano K, Kitagawa M, Sasaki Y, et al. Conversion of Japanese red cedar (Cryptomeria japonica) into a feed for ruminants by white-rot basidiomycetes[J]. Animal Feed Science and Technology,2005,120:235-243.

[38] Schuster A, Schmoll M. Biology and biotechnology of Trichoderma[J]. Appl Microbiol Biotechnol,2010,87:787-799.

[39] Saini J K, Agrawal R, Satlewal A, et al. Second generation bioethanol production at high gravity of pilot-scale pretreated wheat strawemploying newly isolated thermotolerant yeast Kluyveromyces marxianus DBTIOC-35[J]. The Royal Society of Chemistry,2015,5:37485-37494.

[40] Hatakka A I. Pretreatment of wheat straw by white-rot fungi for enzymic saccharification of cellulose[J]. Applied Microbiology and Biotechnology,1983,18:350-357.

[41] Pinto P A, Dias A A, Fraga I, et al. Influence of ligninolytic enzymes on straw saccharification during fungal pretreatment[J]. Bioresour Technol,2012,111:261-267.

(编辑 周 俊)

Progress of Pretreatment Methods for Wheat Straw in Preparing Process of Bioethanol

LIANG Hongxia1, LI Tao1, GAO Daojiang2

(1.DepartmentofResourceandEnvironmentalEngineering,PanzhihuaCollege,Panzhihua617000,Sichuan;2.CollegeofChemistryandMaterialsScience,SichuanNormalUniversity,Chengdu610066,Sichuan)

The pretreatment methods of wheat straw in preparing process of bioethanol were reviewed, the concepts and processing features of the pretreatment methods were analyzed and compared, and the advantages and drawbacks for each pretreatment method were summarized. The selection principles of appropriate pretreatment methods for wheat straw have been proposed. On the basis of consideration of some technological factors, economic factors and some environmental factors, the combination of different methods might be a preferred choice, which can lead to the optimal treatment effect for wheat straw.

wheat straw; bioethanol; pretreatment; progress

2015-09-15

四川省教育厅成果转化项目(11ZZ013)、四川省教育厅自然科学重点项目(12ZA142)和攀枝花市社会发展项目(2015CY-S-5)

X71

A

1001-8395(2015)06-0918-07

10.3969/j.issn.1001-8395.2015.06.024

*通信作者简介:高道江(1969—),男,教授,主要从事无机功能材料的制备和性能的研究,E-mail:daojianggao@126.com