某高速汽油机改LNG发动机动力性下降问题研究

2015-04-25杨靖马慧超王毅张思远李克

杨靖, 马慧超, 王毅,张思远, 李克

(1.湖南大学汽车车身先进设计制造国家重点实验室,湖南 长沙 410082;2.湖南大学先进动力总成技术研究中心,湖南 长沙 410082)

某高速汽油机改LNG发动机动力性下降问题研究

杨靖1,2, 马慧超1,2, 王毅1,2,张思远1,2, 李克1,2

(1.湖南大学汽车车身先进设计制造国家重点实验室,湖南 长沙 410082;2.湖南大学先进动力总成技术研究中心,湖南 长沙 410082)

针对直接将汽油机改为LNG发动机导致的动力性下降问题,通过GT-Power与试验标定相结合的方法,提出了一种基于单因素法的高速LNG发动机配气相位优化方法:在降低泵气损失、减少缸内废气、提高充气效率的前提下,减小气门重叠角;针对优化后的配气相位,优化设计凸轮型线;同时根据LNG燃烧特性,在控制最高燃烧温度和压力的前提下,适当将点火提前角增大,合理组织燃烧,使燃烧更加及时完全,从而提高燃烧效率。结果表明,优化后的凸轮型线满足配气机构运动学动力学要求,高速LNG发动机最大功率较之优化前提高约7.9%,最低燃料消耗率降低约5.8%,此方法可以在一定程度上解决LNG发动机的动力性下降问题。

液化天然气发动机; 动力性; 配气相位; 单因素法; 点火提前角; 优化

在世界汽车工业飞速发展的同时,节能和环保已经成为当下两大重要主题。在燃料发动机的研发方面,柴油机缸内燃烧及排放备受国内外学者的青睐,液化天然气(LNG)作为碳中性可再生清洁燃料是化石类燃料的极佳替代品[1]。与汽油相比,LNG的使用会使CO和HC等污染物排放量大幅减少[2-3]。天然气发动机大多数是由已有的汽油机改装而成。由于天然气和汽油理化性质的差异,在改进设计的过程中,发动机会出现动力下降和磨损加剧等现象[4]。此外,二者在进排气过程中气流流动惯性不一样,所需配气相位也不一样[5]。这是因为:1)气门重叠期间燃烧室扫气不可避免地将导致燃料通过排气门泄漏,增压发动机较高的进气管压力和较大的气门重叠角将加剧燃气泄漏,这不仅增加了燃料消耗,降低了发动机的经济性[6],还会大幅度增加发动机的HC排放。2)由于天然气的滞燃期比汽油混合气要长,燃烧时火焰传播速度要慢,就需要较大的点火提前角,以弥补燃烧速度慢的缺点。天然气的辛烷值高,可以允许较大的点火提前角。因此,本研究通过优化天然气发动机的配气相位和点火提前角来解决LNG发动机的动力性下降问题[7]。

本研究是在1台高速汽油机基础上开发天然气发动机,而改动后的LNG发动机较原汽油机功率下降达20%~25%。功率下降的主要原因有以下几方面:1)虽然天然气的热值较高,但天然气与空气形成的混合气的热值仅为汽油混合气热值的66.9%,导致功率下降;2)天然气作为燃料时,燃料本身的体积在进气中占有较大比例,因此导致进入气缸的空气量减少,充量系数下降;3)天然气的主要成分甲烷的火焰传播速度要小于汽油混合气,使发动机总燃烧期增长,造成气缸内压力和温度上升缓慢,致使发动机动力下降。本研究采用GT-Power发动机性能仿真方法建立模型,通过分析比较不同进气迟闭角、排气提前角、气门重叠角对发动机性能的影响来选取最佳配气相位优化方案,针对新的配气相位方案重新设计凸轮型线,增加点火提前角,最后利用发动机台架试验实测数据验证优化方案的合理性。

1 发动机台架试验、仿真模型搭建及标定

1.1 发动机台架试验

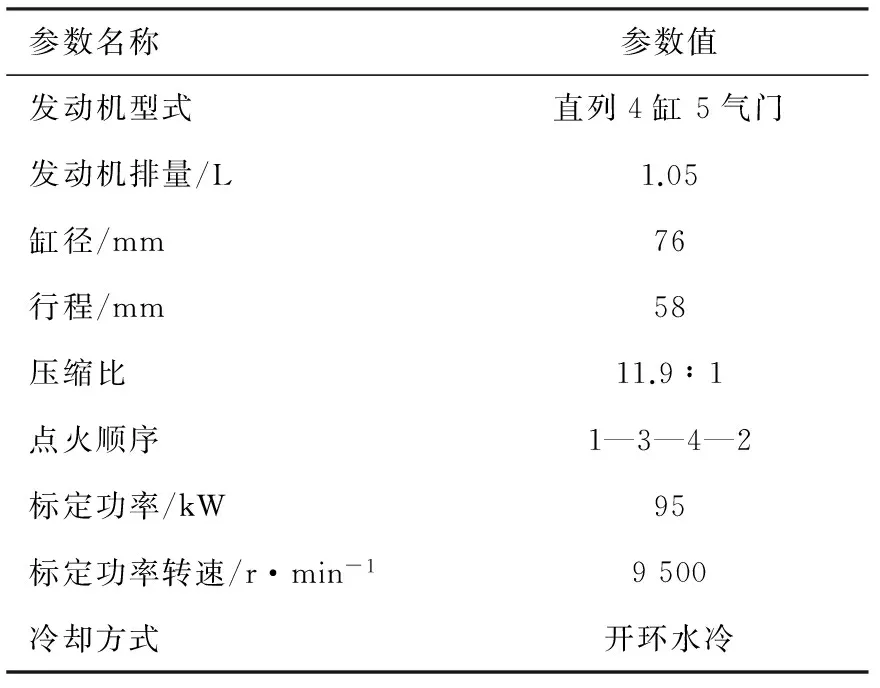

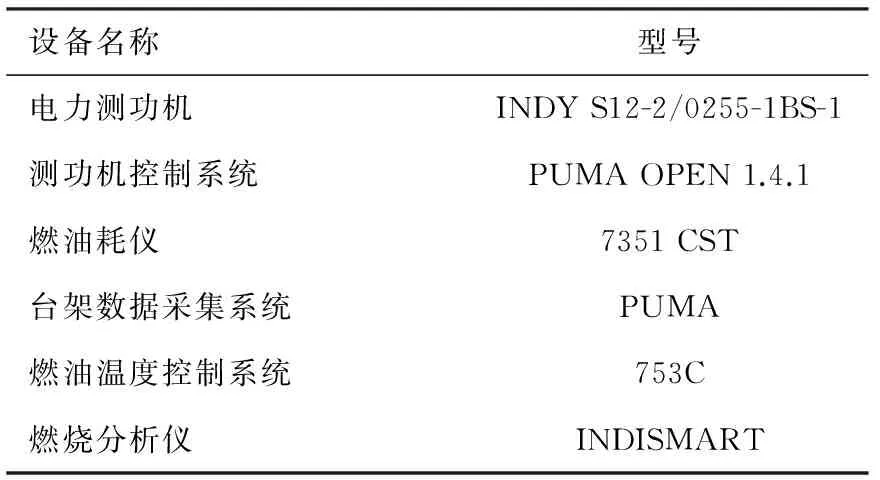

试验用发动机主要参数见表1。发动机台架试验所用的主要试验仪器设备见表2。试验测得发动机2 500~9 500 r/min,间隔转速为500 r/min的外特性数据。测量参数包括发动机的功率、扭矩、燃油消耗率、排放,以及每个转速下的进、排气压力和温度、气缸工作压力等。试验过程中冷却水出口温度控制在(88±5)℃,机油温度控制在(100±10)℃时进行测量。

表1 试验用发动机技术参数

表2 主要测试设备

1.2 发动机GT-Power模型搭建及标定

在对原汽油机进行拆机测量、收集数据的基础上,利用GT-Power建立汽油机的仿真模型[8]。根据台架试验情况设置软件环境条件:大气压力为99.7 kPa,温度为285.15 K。由于只进行全负荷计算,所以只选取节气门全开时的流量系数。其中,节气门开启角度为0°时,流量系数为0.2;开度为90°时,流量系数为0.9。为了评价所建立模型的合理性及计算结果的准确性,利用发动机台架试验对模型进行标定[9]。由于发动机工况较为复杂,在此只列出标定转速9 500 r/min的缸压标定曲线(见图1)。

在外特性条件下,发动机在不同转速(2 500~9 500 r/min)下扭矩和有效燃油消耗量模拟计算值和台架试验数据的对比结果见图2和图3。

由图可以看出,模拟值的最大误差在10%左右,与试验值吻合较好,在误差允许的范围内,说明该计算模型符合工程技术要求,以此为基础进行的性能模拟计算与分析是可行的。

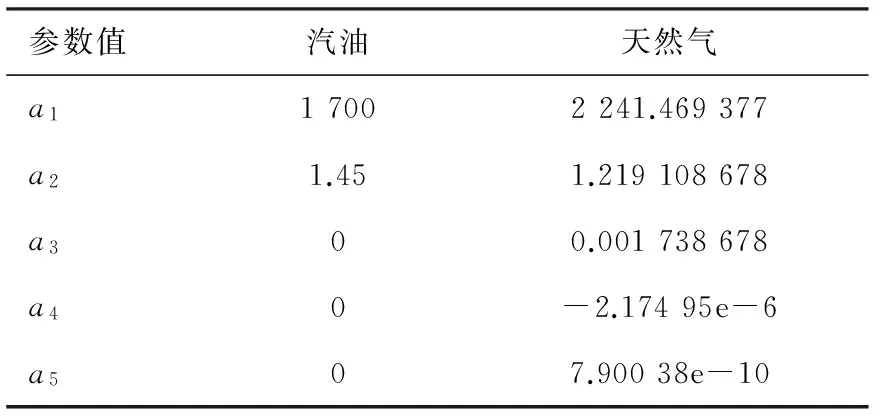

本研究是在汽油机模型的基础上建立天然气发动机模型,要改变原机的燃料供给系统,体现在模型上相应的改动部分则为燃料性质的改变。天然气的焓值被定义为温度的函数,以Tref=298K为基准温度,方程为

方程中的参数取值见表3。

表3 汽油和天然气的焓值对比

除了燃料的性质,其他结构和参数不作改动。LNG发动机在外特性条件下的扭矩模拟值与台架试验值进行对比(见图4),模拟值与试验值最大误差为8%,说明以此为基础进行的性能模拟计算与分析是可行的。

利用原汽油机和修改后的天然气发动机模型,在相同的条件下对外特性条件下的发动机性能进行模拟计算,并将计算结果进行对比,对比结果见图5。从图5中可以看出,汽油机改用天然气之后,动力性下降较为明显,扭矩平均下降幅度在20%~25%。因此,改装后的天然气发动机动力性已不能满足要求,需要对其进行优化。

2 基于单因素法的LNG发动机配气相位优化

在优化过程中,本研究采用单因素法对发动机性能进行优化。即固定进气门开、排气门关的角度等参数,通过改变进气门关的角度来考察动力性和经济性变化情况。因此,通过参考原机的配气相位,根据单因素法原理,选用有限的进气迟闭角并考察其对发动机性能的影响。LNG汽化后在混合气中占据一定体积,导致发动机充气效率较低[10]。最佳的进气迟闭角可以使进气压力波的波峰在进气门将要关闭时刻抵达,这样便可充分利用气流的惯性充气,使充气效率提高[11]。

从图6可以看出,随着进气迟闭角增大,高速段扭矩增大,而中低速扭矩降低。发动机高速运转时,气体的流速高,增大进气迟闭角,有利于过后进气。但是进气迟闭角过大会导致发动机低速时气体倒流回进气管,充量系数降低。因此,综合充量系数和扭矩两方面的影响,选取进气迟闭角为52°曲轴转角。

从图7可以看出,天然气发动机排气量小于汽油机。主要原因是天然气在进气过程中是气体,而汽油是液体,汽油混合气的密度大于天然气混合气,因而在气缸吸入相同体积混合气的情况下,天然气发动机缸内工质质量小于汽油机,排气量也就小于汽油机。因此在同样转速下天然气发动机需要的排气提前角也较小。特别是在低速情况下,超临界排气时间对应的曲轴转角将大大减小。如图8所示,随着排气提前角减小,高速段的发动机扭矩有小幅下降,在中低速扭矩都得到了提高。因此,选取排气提前角为65°曲轴转角。

气门重叠角由进气提前角和排气迟闭角组成,在气门重叠期间,进、排气门同时开启,进气管、气缸、排气管三者之间相通,此时气体的流动方向取决于三者之间的压力差[12]。对于天然气发动机而言,特别是对于增压式发动机,如果重叠角较大,会造成直接排放的可燃混合气过多。因此在考虑经济性和动力性的同时要尽量减小重叠角[13]。

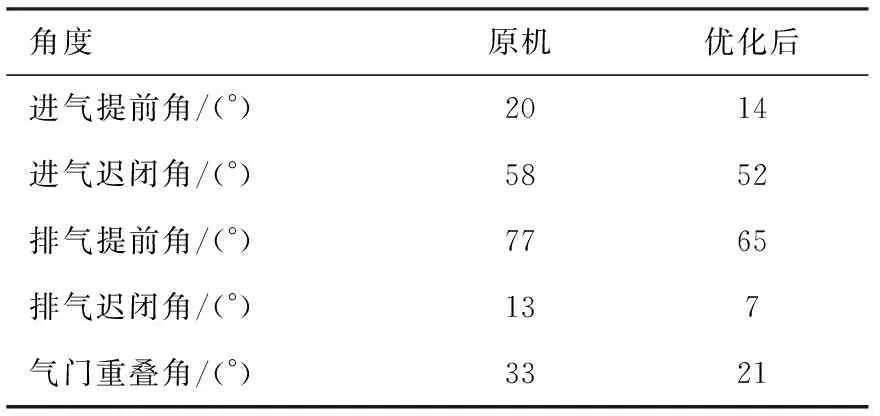

从图9可以看出,减小进气提前角,高速段和4 000 r/min处的扭矩减小,其他转速的扭矩增大。5 000 r/min是扭矩曲线波谷处,扭矩随进气提前角减小而大幅度提高。从图10上可以看出,进气提前角越大,在气门重叠期间的进气流量越大,进气充量越大。若气门重叠角过大,会发生气体倒流的现象,即排气管内废气倒流回缸内,缸内废气倒流回进气管,导致残余废气系数增加,降低充量系数。从图11可以看出,在2 500 r/min和4 000~6 000 r/min时,残余废气系数随进气提前角增大而增大,特别是在转速为5 500 r/min时,残余废气系数的增大趋势最为明显。同理,排气迟闭角过大会增加缸内残余废气量,排气迟闭角过小排气损失会增加。综合考虑,既不造成高速段扭矩大幅度下降,又能提高中低速段的扭矩,同时还要降低残余废气系数,保证充量系数,减小气门重叠角,最终进气提前角选取为14°,排气迟闭角选取为7°。LNG发动机配气相位优化结果见表4。

表4 优化前后参数对比

3 LNG发动机凸轮型线再设计及优化

所研究的发动机配气机构为顶置凸轮直接驱动平面挺柱的结构。利用AVL Exite_TD建立了阀系当量双质量运动学模型。由于标定转速时发动机各零部件的运动条件最为苛刻,若发动机在标定转速下满足运动学和动力学性能要求,则可保证其在中低转速下也能满足要求,故本研究以标定转速进行分析。图12和图13示出了优化前运动学曲线。

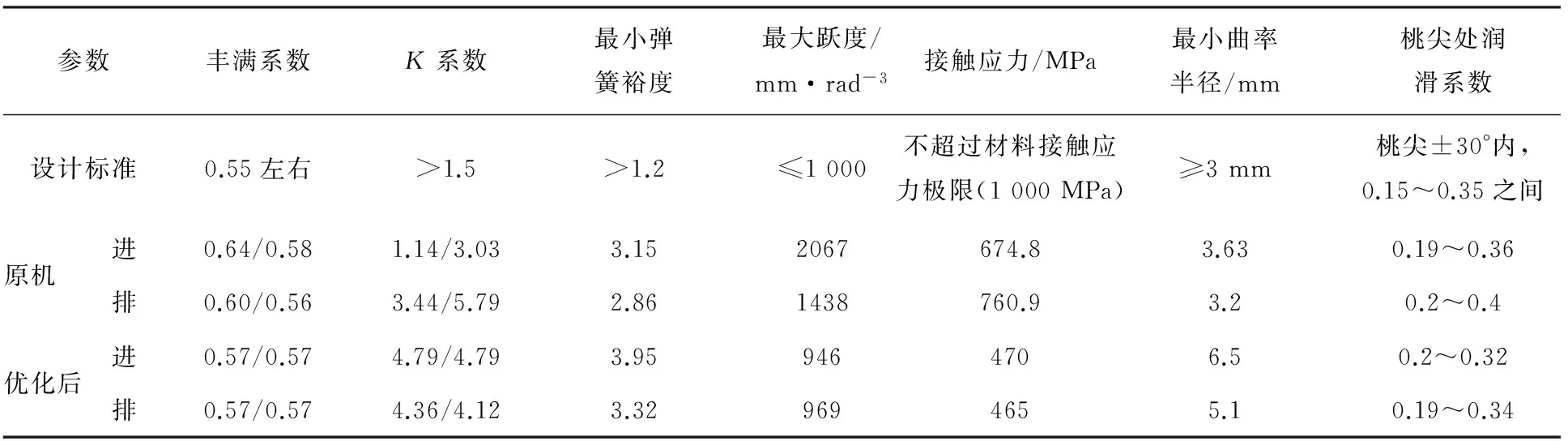

由图12和图13可以看出,加速度和速度曲线都非常不光滑,这是测量误差引起的,经过处理可以将其光顺。采用梯形函数定义缓冲段、分段加速度函数定义工作段的方法对原机凸轮型线重新设计。优化后运动学曲线见图14和图15,结合表5可以看出:1)优化后进排气的速度、加速度曲线明显光顺;2)最大跃度值都小于1 000 mm/rad3,减小了噪声和振动,提高了阀系平稳性;3)凸轮和挺柱的接触应力由原机的700 MPa左右降为小于500 MPa,增加了使用寿命;4)原机的进气开启侧K系数过小,阀系发生共振的可能性增大,通过优化使得K系数增大,减小了共振可能性;5)凸轮曲率半径都有所增大,减小了加工难度。优化后的其他各项参数都符合表5所示最优设计标准。

动力学计算中考虑了每个零件的弹性形变,计算了气门及其传动件的运动和受力情况。动力学结果评价主要考察气门落座力、气门是否存在反跳,凸轮与挺柱之间是否存在飞脱以及气门弹簧是否发生并圈现象。在动力学计算中将优化后的型线导入动力学模型中,计算结果见图16。

表5 优化前后凸轮型线参数对比及评价指标

由图16可知,进、排气门挺柱在工作时始终保持与凸轮贴合,在标定转速下没有飞脱现象。最大接触应力均小于500MPa,远远小于材料的许用接触应力,满足使用要求。修改后的凸轮型线动力学特性良好。

4 LNG发动机点火提前角优化

点火提前角是影响点燃式发动机性能的重要运转参数,合理的点火提前角不仅可以使发动机动力性提高,还可以提高其经济性[14]。发动机每一工况都存在一个最佳点火提前角,图17示出LNG发动机在转速9 500 r/min时扭矩随点火提前角的变化。从图中可看出,该转速下点火提前角在25.5°曲轴转角时扭矩达到最大值。

从图18中可以看出,点火提前角基本上随着转速的增加而增加。原因是转速增大时曲轴转过同样角度的时间变短,故相同燃烧时间所对应的曲轴转角增大[15]。

5 LNG发动机性能校核

通过以上对配气相位参数、凸轮型线及点火提前角的优化计算,在不改变天然气发动机其他参数的条件下,将优化后的参数代入天然气发动机模型中,模拟计算天然气发动机在外特性条件下的工作性能,并将计算结果与优化前天然气发动机的性能进行对比,对比结果见图19和图20。

从图19和图20可以看出,改进后的LNG发动机动力性和经济性都得到了提高。在最高转速9 500 r/min时,扭矩提高6%,达到原机的80.9%;在最大扭矩点7 000 r/min时,扭矩提高7.9%,达到原机的85.2%;在低速阶段,扭矩得到了较大的提高,提高15%以上,达到原机的90%。有效耗气量平均下降了5.8%。

6 结束语

为解决天然气发动机的动力性下降问题,对原高速汽油机的配气机构和点火提前角进行优化,设计了新的配气相位,并且重新设计了凸轮型线,结果表明,在7 000 r/min时,扭矩提高了7.9%,有效燃料消耗率下降了5.8%。 发动机配气机构的运动学、动力学分析是设计凸轮型线、解决发动机凸轮型线存在的跃度过大等问题的有效方法。

[1] Mitch R Withers,Robert Malina,ChristopherK.Gilmore,et al.Christopher K.Economic and environmental assessment of liquefied natural gas as a supplemental aircraft fuel[J].ProgressinAerospaceSciences,2014,66:17-36.

[2] 王兵锋,魏建勤,李强,等.车用压缩天然气组分对天然气发动机燃烧、排放影响的计算分析[J].内燃机工程,2002,23(6):74-77.

[3] Hodgins K Bruee.Directly injected natural gas fueling of diesel engines[C].SAE Paper 961671,1996.

[4] Wai-Lin Litzke,James Wegrzyn.Natural gas as a future fuel for heavy-duty vehicles[C].SAE Paper 2001-01-2067.

[5] 赵作志.恢复天然气(CNG)发动机动力性能的分析研究[J].四川工业学院报,2000,19(4):14-18.

[6] 张明锋,方正,韩涛,等.LNG燃料汽车的应用研究[J].能源研究与管理,2013(2):49-52.

[7] Metghalchi M.Laminar Burning Velocity of propane Air Mixtures at Temperature[J].Comb and Flame,1980,38(2):143-154.

[8] 周华,拓海东,骆富贵,等.HNSAE I205发动机凸轮型线优化设计[C].许昌:第九届河南省汽车工程技术研讨会,2012.

[9] 高水德,辛喆,张学敏.基于虚拟仪器的发动机台架试验通用测控系统[J].车用发动机,2004(1):51-54.

[10] 邵治家,白敏丽,吕继组,等.配气相位对6106 柴油机的性能影响研究[J].内燃机工程,2008,29(3):34-36.

[11] 涂南明,彭友德,李芳.柴油机配气相位的优化设计[J].汽车科技,2007(l):35-37.

[12] 褚超美,陈家琪,涂南明.减小气门重叠角改善EQ6100汽油机怠速排放的研究[J].内燃机学报,2001,19(5):447-450.

[13] Cheolwoong Park,Sungwon Lee,Gihun Lim,et al.Full load performance and emission characteristics of hydrogen-compressed natural gas engines with valve overlap changes[J].Fuel,2014,123:101-106.

[14] 王晓薇.点火提前角优化对汽油机工作的影响[J].移动电源与车辆,2002(2):35-38.

[15] 毛华永,王桂芝.汽油机点火提前角的影响因素及其确定[J].摩托车技术,2001(6):10-18.

[编辑: 李建新]

Power Reduction Problem of Retrofitted LNG Engine with High-Speed Gasoline Engine

YANG Jing1,2,MA Hui-chao1,2,WANG Yi1,2, ZHANG Si-yuan1,2, LI Ke1,2

(1.State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body,Hunan University, Changsha 410082, China;2.Research Center for Advanced Powertrain Technology, Hunan University, Changsha 410082,China)

To solve the power reduction problem caused by retrofitting gasoline engine as LNG engine, a single factor design method of valve timing for high-speed LNG engine was proposed by combining GT-Power design and experimental calibration.The valve overlap was reduced on the premise of decreasing pumping loss, reducing in-cylinder exhaust gas and improving air charging efficiency.The cam profile was redesigned based on the optimized valve timing.Keeping the maximum combustion temperature and pressure unchanged, the increase of ignition advance angle was conducted to make the combustion more timely and thoroughly according to LNG combustion characteristics, thus the combustion efficiency improved.The results show that the optimized cam profile can meet the requirements of the kinematics and dynamic performance of valve mechanism.The increase of maximum power and the decrease of lowest brake specific fuel consumption for high-speed LNG engine are 7.5% and 5.8% respectively after the optimization, which proves that the method can solve the power reduction problem to certain extent.

LNG engine; power performance; valve timing; single factor; ignition advance angle; optimization

2014-10-21;

2015-03-20

国家高技术研究发展计划(“863”计划)项目(2012AA111703)

杨靖(1957—),女,博士生导师,主要研究方向为发动机新技术及代用燃料研究等;yangjing10@vip.sina.com。

10.3969/j.issn.1001-2222.2015.02.007

TK432

B

1001-2222(2015)02-0033-07