基于PLC井下湿喷机液压控制系统设计

2015-04-17安徽理工大学安徽淮南300巢湖学院安徽巢湖38000

, , (.安徽理工大学, 安徽 淮南 300; .巢湖学院, 安徽 巢湖 38000)

引言

随着煤炭工业的发展,煤炭在我国一次能源的生产和消费中占有重要的地位。矿山支护是指在煤炭开采过程中为了防止工作面顶板坍塌而采用的一种防护技术,是煤矿安全开采的重要保障。锚喷支护是矿山支护中应用较广泛的一种联合支护技术,包括混凝土喷浆和锚杆,其中喷射混凝土又分为干(或潮,以下简称干喷)式工艺和湿式工艺。

由表1所示,干、湿喷涂工艺对比可知,湿喷工艺具有工作效率高、浪费少、回弹率低等优点,更适合现在节能环保要求。目前干喷技术已经禁止在隧道施工中使用,由此可知湿喷技术也将在井下巷道混凝土施工中被广泛采用[1,2]。

1 井下湿喷机组结构与原理

1.1 井下湿喷机的组成

由于井下环境恶劣,地面凹凸不平,空间狭小,赋存瓦斯、粉尘等易燃易爆的物质,所以对湿喷机组的要求比较高。要求湿喷机机型不能过大(结构紧凑、布局合理),造价不能太高(操作简单、稳定可靠),喷射连续性能好 (湿料摩擦力大、装置耐磨性能高), 此设计适用于井下工作的湿喷机,主要由液压系统、电控系统、空压机系统、喷浆装置、速凝剂计量添加装置、行走装置几大部分组成,图1为其总体结构图。

表1 干、湿喷涂工艺对比

图1 井下湿喷机结构图

1.2 湿喷机泵送液压系统

湿喷机的泵送液压系统包括泵送回路、摆动回路和搅拌回路[3]。如图2所示是湿喷机泵送液压原理图[4]。

1.3 泵送回路组成及工作原理

泵送液压回路由梭阀6、15,泵组7、8,冲洗阀12,单向阀13、换向阀23,蓄能器18,泵送油缸19、20和主泵排量控制阀组等构成。冲洗阀12起到冷却系统的作用(冲洗量是通过调节它的溢流阀的压差和主泵7的安全溢流阀的压力来实现),其工作原理是因为主泵7的流量要比控制回路的需求量和液压系统的泄漏量大的多,约有60%的流量先流至泵送系统的低压侧再通过冲洗阀12与散热器10后到达油箱[5]。泵送油缸19、20选用串联,当一个油缸推送湿料时,另一个油缸则吸入湿料,以此完成混凝土的连续泵送[6]。

1.齿轮泵 2.压力计组合 3.搅拌马达 4、16、23三位四通电磁换向阀 5、27.溢流阀 6、15.梭阀 7、8主泵 9.流量压力控制阀 10.散热器 11.过滤器 12.冲洗阀 13、25、26.单向阀 14.摆动油泵 17、24、29.二位四通电磁换向阀 18、28.蓄能器 19、20.泵送油缸 21、22.摆动油缸 30.泵送量调节阀 31.液位计 32.温度计 33.球阀 34、35.主(辅助)防爆电机 (图中表示传感器)图2 湿喷机泵送液压原理图

1.4 摆动回路组成及工作原理

摆动液压回路由摆动油泵14,摆动油缸21、22,换向阀23、24,单向阀26,溢流阀27,蓄能器28和球阀33等组成,主要功能是快速准确地驱动摆动油缸随泵送液压系统的换向而换向。蓄能器28的作用是向换向油缸提供瞬时的大流量液压油,使S管阀迅速换向的同时减小它在摆动回路中受到的液压冲击。单向阀26可以防止蓄能器工作时液压油倒流。该回路的工作原理是当换向阀24通电时,从摆动油泵14流出的液压油通过单向阀26流入蓄能器28,给蓄能器充入液压油,等到泵送油缸换向时,换向阀23得到排量控制系统信号,工作在上位(下位),此时从齿轮泵1和蓄能器28流出的液压油同时驱动摆动油缸21(22),从而达到摆动油缸迅速换向的目的。

1.5 搅拌回路组成及工作原理

搅拌回路主要由齿轮泵1、搅拌马达3、换向阀4、溢流阀5组成。系统工作时泵1和泵7串联,从泵1流出的液压油通过换向阀4流至搅拌马达13的进油口,搅拌马达的正反方向变换可由换向阀4控制,通过对溢流阀5的设定合适压力可以保护液压系统。

2 控制系统硬件设计

PLC、工业机器人和数控技术被誉为工业自动化三大支柱。PLC与单片机相比,具有抗干扰能力强、简单灵活等优点,比DCS(在相同I/O点数的系统中)的结构紧凑、成本低、体积小,因此本研究采用PLC控制系统,不仅可以使其操作简单灵活,而且能够减少人力投入和材料浪费,达到井下湿喷机安全高效稳定工作的目的。

2.1 PLC选型及I/O分配

根据湿喷机工作时的要求,PLC控制程序I/O端口分配如表2(数字量)和表3(模拟量)所示。

表2 数字量I/O端口分配表

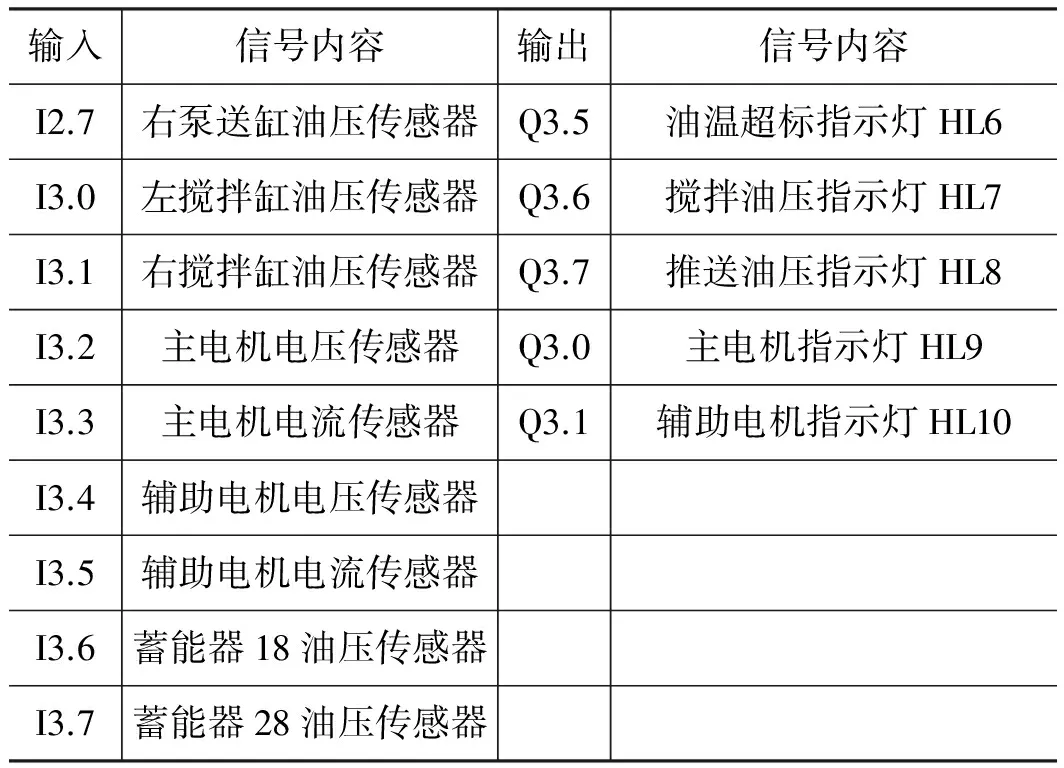

表3 模拟量I/O端口分配表

续表3

在湿喷机的PLC控制中,有32个输入信号和25个输出信号,因此选用某公司生产的S7-200系列CPU226型PLC。

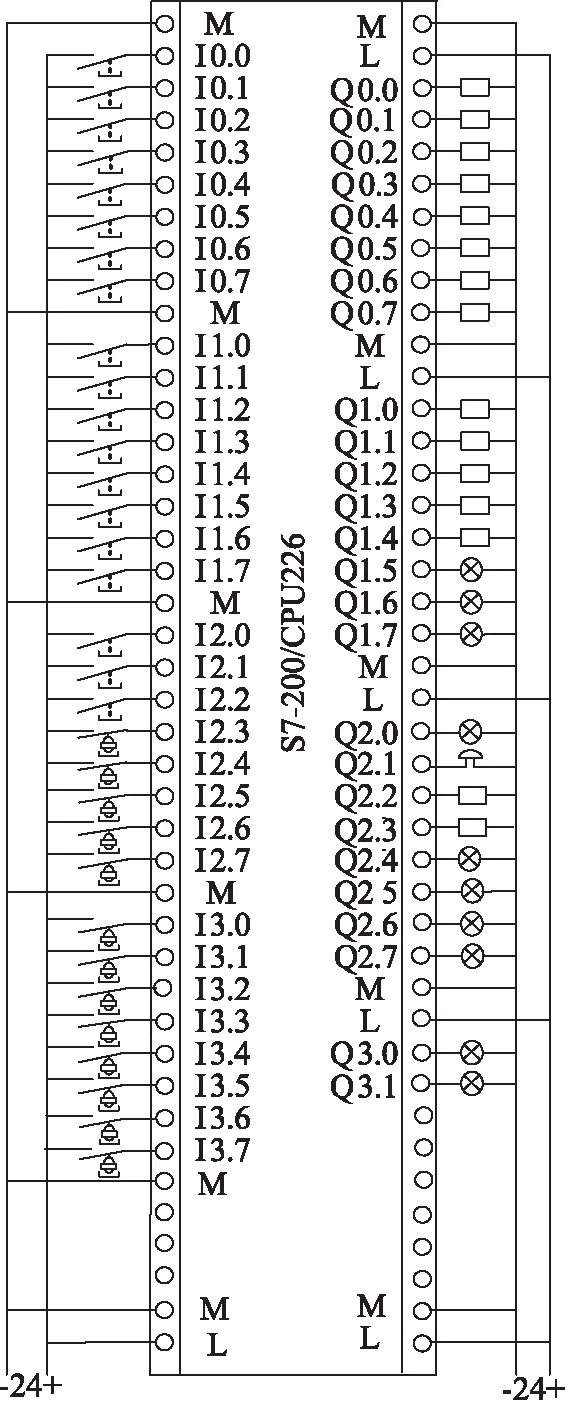

2.2 PLC控制系统

PLC控制系统连接图如图3所示。

图3 PLC控制系统连接图

3 控制系统软件设计

3.1 泵送工作

首先启动控制电源(SB1),电源指示灯HL1亮起,接着按下电机开关(SB2),电机按星三角方式启动,然后选择泵送方式(SA1自动,SA2手动),待电机正常运行后,启动泵送按钮(SB4),YV3通电,开始正常泵送,泵送指示灯HL2亮起,等工作完成后,断开泵送停止开关(SB5),YV3断电,泵送工作停止。当泵送中油缸的压力值超出设定值范围时,左(右)缸油压传感器发出信号,系统根据设置的安全压力值对信号进行判断是否进行压力自切断功能。

3.2 搅拌工作

齿轮泵1工作,启动搅拌马达 (SB13), YV5通电,YV6断电,搅拌马达正搅拌。如果在正搅拌过程中发生卡料,搅拌回路系统的液压升高,搅拌油压传感器发出信号,要求YV5断电, YV6通电,迫使搅拌轴反转(反转时间控制为5 s)。反转之前由时间继电器控制对卡料和瞬时冲击的判断,以此实现对搅拌回路的卡料保护控制。

3.3 反泵工况

反泵工况指的是在湿喷机工作时需要停机或者发生堵管现象时,应该首先抽回混凝土管道中的湿料而进行的操作。当反抽换向阀YV7通电时,泵送液压系统可进行反泵工作。

3.4 换向工况

因为初吸入的湿料具有较强的压缩性,所以泵送液压系统换向后,要求主油泵向主油缸提供最大输入量,可以快速压实湿料,当管路和输送缸中的压实湿料相遇时,主油泵快速减小输出量,向湿料提供输送动力,恢复正常流量泵送。当泵送油缸行程到位时,摆动油缸和泵送油缸保持同时换向,并要求主泵换向时S管阀口与送料缸缸口分离,防止倒吸湿料。具体工作是当YV4通电后,泵送液压系统换向,换向阀29得电,通过流量压力控制阀9的作用使泵送控制系统达到最大压力,控制液压油通过换向阀16、反抽换向阀17流入主油泵的YV1处,主油泵斜盘左倾,泵送油缸20快速压实湿料,然后YV4断电,再通过对泵送量调节阀30 压力的设定使泵送油缸20平稳地泵送湿料。

3.5 主程序流程图

根据井下湿喷机的控制要求,设计出湿喷机的主程序流程,如图4所示。PLC主要工作是对泵送、搅拌工作的控制以及对整个油路系统的监控。

图4 控制系统主程序流程图

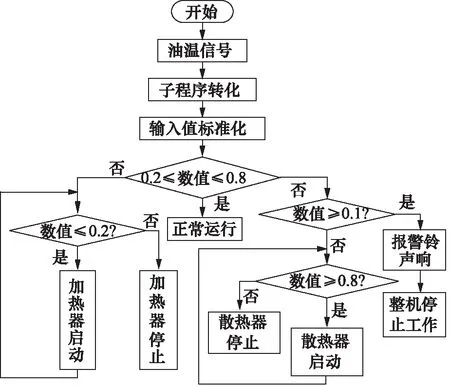

3.6 油温检测

湿喷机工作时,如果油温过高,会缩短密封件寿命,加快油液劣化速度,增加漏油量,甚至发生运动副卡死等故障[7]。所以对整个液压系统油温的控制可以有效提高湿喷机工作的安全性和稳定性。

首先根据工况设定油温范围(20 ℃~80 ℃)[8],当高于80 ℃(低于20 ℃)时,指示灯HL6亮起, PLC发出指令,散热器(加热器)开始工作,待温度降至80 ℃(升到20 ℃)时,HL6熄灭,PLC发出指令,散热器(加热器)结束工作。当油温超过100 ℃,报警铃响起,设置定时器,信号持续3 s后,判断故障严重,切断总电源,停止整机工作。如图5所示是油温监控程序流程图。

3.7 电机电压、电流检测

电机正常功率约为90%(可通过检测电机的电流、电压获得),浮动范围在5%左右,当效率小于75%时,指示灯HL9或HL10亮起,提示电机出现问题, 可继续工作,当效率小于60%时,报警铃响起,设置定时器,信号持续3 s后,认定故障严重,打开总停按扭,停止整机工作。如图6所示是电机功率监控程序流程图。

图5 油温监控程序流程图

图6 电机功率监控程序流程图

4 结论

介绍了井下湿喷机的总体结构、泵送液压系统和控制系统的软硬件设计。叙述了该系统通过PLC控制湿喷机的泵送、换向和搅拌工作,大大提高了湿喷机的工作效率。通过对液压系统的油温、油压,电机的电压、电流和搅拌油缸的油压的实时监控,不仅有效地减少了工作中出现的堵管、卡料、超载、內泄等问题,而且可以快速排查工作中出现的故障,有效地提高了工程的进度和质量,降低了成本,很好地适应了井下恶劣的现场作业,是煤矿安全生产的重要保障。

参考文献:

[1]任禹,成云海,王冠东,等.湿喷混凝土力学性能试验分析及高应力巷道支护应用[J].混凝土,2013,(3):128-133.

[2]杨平丽,赵光明.煤矿井下湿式喷浆成套设备的研制与使用[J].山西焦煤科技,2013,(5):44-50.

[3]胡军科,王华兵.闭式液压泵的种类及选型注意事项[J].建设机械设计与管理,2000,(3):45-47.

[4]周现奇.混凝土湿喷机泵送控制液压系统特性研究[D].长沙:中南大学,2011.

[5]章宏甲.液压传动[M].北京:机械工业出版社,2009:20-21.

[6]谷立臣,贺力乐,曹辉,等.泵式混凝土湿喷机的研究与设计[J].设计制造,2001,(6):29-31.

[7]王品.基于PLC湿喷机监控与故障诊断技术研究[D].长安:长安大学,2007.

[8]张士勇.闭式液压系统内部油温分析[J].基建优化,2003,(4):53-54.