某机全机液压系统多功能实验平台的开发

2015-04-16吉林化工学院航空工程职业技术学院吉林吉林30中航吉林航空维修责任有限公司吉林吉林30

, (.吉林化工学院 航空工程职业技术学院, 吉林 吉林 30; .中航吉林航空维修责任有限公司, 吉林 吉林 30)

引言

某型战斗机的使用方是部队,大修方是航空维修企业,维修人才培养方是航空高职院校。在各自的工作中,三方在液压系统上遇到了有共性的问题。部队认为:液压系统是飞机机械系统中故障率最高的系统,占飞机机械故障 40%左右。据不完全统计,某部飞机从2004~2007年所发生的 578个机械故障中,有 215个是液压系统故障[1],液压系统已成为重点研究的课题[2-9];维修企业认为:有些附件的故障可能是隐性的,只有使用到一定的时间和次数才能观察到故障现象,由于液压系统遍布飞机全身且和其他系统交织在一起,很多地方空间狭小,不易于观察,在真实的飞机上,也不允许对疑似附件做千百次的反复测试,这些困难已影响到对故障的判断和分析。学校认为,飞机液压系统是复杂、难学、有代表性的系统,一直是教学的重点和难点,需要为学生创造下厂实习的机会,通过实践多锻炼。可是,学生到了企业,企业出于对飞机质量的考虑只能让学生多看,而动手机会就少了,达不到预期效果。可以看出,三方的共识是非常重要的、但棘手的问题多,因此三方都要高度重视,目前正在积极探索研究中。然而, 飞行安全不允许液压系统出现任何问题,一旦在飞行中出现了无法排除的故障,可能造成极为可怕的灾难[10]。可见,有必要利用飞机液压系统实物,开发设计一个接近真实环境的试验平台,更进一步对飞机的液压系统进行深入透彻的研究,确保液压系统的故障降到最低。经三方多次研究,决定联合基于某一飞机开发全机液压系统多功能实验平台(以下简称平台),用于实验、测试、教学、培训和科研,三方共享其建设成果。

1 某飞机液压系统概述

液压系统是飞机的重要组成部分,用于对起落架等进行收放和对舵面等进行操纵。液压系统由主液压系统和助力液压系统组成。主液压系统又由主供压部分和收放部分组成,主供压部分用来向收放部分提供具有作功能力的高压油液,收放部分利用这一高压油液,根据飞行员的收放操纵,实现对飞机起落架、襟翼、减速板及发动机喷口的进行收放。助力液压系统由助力供压部分和操纵部分组成,助力供压部分用来向飞机的水平尾翼助力器和副翼副翼助力器提供高压油液,操纵部分利用助力供压部分提供的高压油液,根据飞行员的操纵,对飞机的水平尾翼和副翼进行助力控制。当助力系统压力不足时,助力器可自动转换为主系统供压。当主系统和助力系统压力都不足时,水平尾翼还可自动转为电动助力器操纵。

2 方案设计

由学校、企业、部队三方联合开发,学校负责设计和制做,企业负责提供所需的附件、管路、电器元件和线路等实物,部队提供飞行使用中出现的故障案例,三方共同制定平台的设计方案和所实现的功能。

平台由地面油泵车、液压系统工作台、控制台、电源、电路和软件等组成,如图1所示。方框图表示在该区域内安装该部分的附件、管路和电路,方框图之间的连线表示各框图之间的相互作用关系。电源是可控硅直流稳压电源,用来向面板和控制台提供27 V的直流电源。地面油泵车用来向主系统和助力系统提供具有一定流量和压力的高压油。控制台用来代替座舱,供操纵人员对系统面板实施各种操作控制。除电源需购置外,其他五部分全部需要单独设计和制做。

图1 方案设计图

控制台类似座舱,工作之前,需接通必要的电门,对应的仪表显示出当前的数值。

1) 供压

直流电源调到27 V,开动油泵车,油压能打到规定的数值。能按照操纵人员扳动电门的三种情况,实现单独向主系统供压或向助力系统供压或同时向主系统和助力系统供压。

2) 起落架收放

① 当起落架手柄置于放下位置时,开锁动作筒先伸出,轮舱盖动作筒再伸出,最后起落架动作筒伸出;起落架放好后,信号盘上三个绿色的信号灯亮。② 当起落架手柄置于中立位置时,三个动筒都保持在原来的位置不动;③ 当起落架手柄置于放下位置时,开锁动作筒先缩回,主起落架动作筒再缩回,当主起落架收好后,轮舱盖动作筒缩回。起落架收好后,信号盘上的三个红色信号灯亮。

3) 收放减速板

① 当按下减速板按钮或接通减速板滑动电门时,三个减速板收放动作筒放下,到达终点,减速板放下信号灯亮;② 当松开减速板按钮或关闭减速板滑动电门时,三个减速板收放动作筒收上,减速板放下信号灯灭。

4) 襟翼收放

① 当按下襟翼起飞按钮时,两襟翼动作筒同步伸出,最后停在15°起飞角度上,15°信号灯亮;② 当按下襟翼着陆按钮时,两个襟翼同步伸出,且停在25°着陆位置上,25°信号灯亮,15°信号灯灭;③ 当按下襟翼收上按钮时,两个襟翼同步收上,襟翼信号灯灭;④ 当先按下起落架信号盘上的检查按钮、再按下起飞按钮时,两个襟翼同步放到8°位置停下,8°爬升信号灯亮。

5) 操纵平尾和副翼

前后推拉杆,水平尾翼助力器跟随运动。向左或向右压动杆,副翼助力器跟随运动。

6) 转换工作

当助力系统压力正常时,助力器由助力供压部分供压,当助力系统压力下降到一定值时,助力器转为主供压部分供压;当助力供压部分又恢复到正常压力时,主供压部分退出工作,助力器又转为助力供压部分供压。

7) 转为电动助力器操纵

当助力系统压力下降到不足以操纵水平尾时,自动转为电动助力器操纵;助力系统压力恢复正常时,电动助力器退出工作,重新转为助力供压部分供压。

8) 故障设置

围绕部队使用中常出现的问题,系统预设30多种故障,供学员训练和排故。另外,可以在面板和操纵台上随机设置故障,锻炼学员分析问题和解决问题的能力。

9) 测试与实验

① 当怀疑某飞机上的某个液压附件或电磁开关有可能存在问题时,能方便地将该附件换到系统工作台上进行测试;② 对维修后的附件能进行强度方面的耐压实验和密封性实验;③ 能测试附件长时间反复数次工作的稳定性。因为有些附件当前没有问题,但工作到一定次数就会出现问题,系统台可以在单片机的控制下,让被测附件不断反复工作,测试该附件的工作稳定性。

3 设计与开发

1) 地面泵车的设计

航修工厂的地面油泵车,单价数十万元,且主供压部分和助力供压部分各需要一台。为降低成本只制做一台简易泵站,通过单独设计的控制部分,使一个简易泵站代替两个地面油泵车,可分别或同时向主、助力两个供压部分供压。简易泵站有轮可移动,在其上面只装电机和液压泵,利用面板上的油箱供油,通过高、低压软管与面板上的地面接头连接。

2) 液压系统工作台的设计

工作台设计包括台架与面板、附件固定支架、附件及导管的安装三部分

(1) 台架与面板的设计液压系统工作台由下部的台架和上部的面板组成。考虑到存放物品方便,将下部的台架设计成带门的箱体,尺寸为6000 mm×800 mm×700 mm,内部是钢骨架,外表为不锈钢板。上部分的面板设计成镜框形状,尺寸为6000 mm×60 mm×2000 mm,里侧为钢骨架,中间为术架,外表为特制10 cm厚的面板。面板下面固定在台架上,后面支承在后墙上;

(2) 附件固定支架的设计根据每个附件的形状和特点,为每个附件设计不同的支架,采用焊接、机械加工及钳工处理等手段,制成便于多次拆装的固定支架;

(3) 附件及导管的安装根据面板的布局和和附件的定位,在面板上打孔或开槽先将附件支架与面板连好,再通过螺栓、卡子、拉紧带等连接手段,将附件牢固地安装在面板上,保证拆装更换容易。附件之间导管的连接是通过测距、下料、弯折、扩口,将高低压导管连接在附件上,考虑到稳定性对于较长的导管加装必要的支点。

3) 控制台的设计

控制台依照飞机座舱的布局,设计成有前面板、左面板、右面板的操纵台。将电门、仪表、信号指示灯、控制开关等安装在三块面板对应的位置上。控制台的内部结构是钢骨架,外表是涂漆处理的金属表皮。单片机、继电器和控制元件都装在控制台的内部,通过线束与电源和工作台面的附件相连接。

4) 电源

购置专业用电源。

5) 电路的设计

电路分为:座舱控制与显示电路、收放电路、操纵电路、转换电路、故障设置电路、测试电路等多种电路。按照飞机上的连接关系,将控制台、系统工作面板和电源之间的线路连好。将所有线路、控制部分和故障设置部分都安装在面板的后部或控制台的内部,按照规定的颜色配置导线,以便于查找线路。

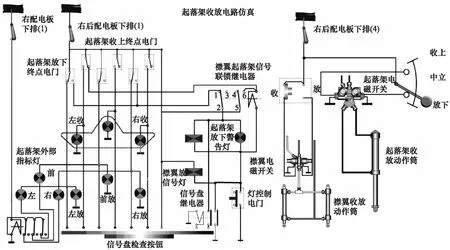

6) 软件

为便于分析和研究、教学和实训,将电路、管路及每个液压附件都开发出仿真软件。例如,起落架收放电路仿真,如图2所示,当操纵电门、起落架收放手柄时,动作筒运动,继电器工作,终点电门移动,信号灯指示,其工作情形与真实电路完全一样。软件是一种互动式的仿真,操纵不同,电路的走向和结果也不同。

图3是飞机液压附件虚拟拆装软件,能对附件进行零件级别的拆卸和装配,有正确拆装的演示功能,有交互拆装的训练功能,有查看信息功能、有显示多种视图和对视图控制的功能,还有拆装考核功能。

4 效果

该平台制做完成后,效果如图4所示。该平台使复杂的液压系统变得线路清晰、简单、易看;可对被测件进行耐压实验、密封实验、疲劳实验、稳定性实验及对怀疑件的替换实验;可以设置典型故障30多种,供学员分析与实训;能对起落架、襟翼、减速板进行收放试验;能对水平尾翼两种助力器操纵的转换实验;能对液压助力器进行主供压与助力供压的转换实验。受到了学校、企业和部队的一致好评。

5 结论

飞机是高科技产品,液压系统是飞机的重要组成部分,使用中故障率高,危机到飞机的飞行安全。对液压系统进行深入研究、重点分析及开展实验和实训,从各个领域保障液压系统工作正常, 将液压系统的问题和事故降到最低是学校、企业、部队共同的责任。集企业的实物优势、部队的飞行经验和学校的科研能力于一体,三方合力开发了某机的全机液压系统多功能实验平台。平台的应用实践证明,复杂的液压系统变得简单,各种实验变得容易,以前只能推测和猜想的问题现在可以在实验台上得到验证。该平台也使液压系统的教学变得直观生动,学员的实训也落到了实处。

图2 起落架电路

图3 附件拆装软件界面图

图4 飞机液压系统实验平台

参考文献:

[1]唐有才,刘振岗,王占勇,孙敬.飞机液压系统故障多的原因探讨及对策[J].液压与气动,2009,(10):84-87.

[2]肖文键,奚盛海,裘丽华,王占林.某型飞机液压系统相关失效原因分析及其改进方案[J].液压与气动,2002,(10):29-31.

[3]张军,乔英峰.军用飞机液压系统故障诊断专家系统的设计[J].液压与气动,2008,(9):78-79.

[4]赵智姝,李映红,魏东.飞机液压系统故障的原因分析及对策[J].装备制造技术,2011,(4):191-193.

[5]肖文键,扈航,位立军.某型飞机液压油箱故障及其改进设计[J].液压与气动,2013,(10):58-61.

[6]诸葛昌炜,李书明,但敏.民机液压系统部附件监控清单的确定方法[J].液压气动与密封,2012,(2):50-53.

[7]张莉,王峰,温克利.基于AHP故障树分析方法下飞机液压诊断研究[J].光机电信息,2011,(2):25-28.

[8]窦丹丹,姜洪开,何毅娜.基于信息熵和SVM多分类的飞机液压系统故障诊断[J].西北工业大学学报,2012,(4):529-534.

[9]樊庆和,韩维.铁谱分析技术在飞机液压系统故障分析中的应用[J].液压与气动,2007,(5):59-61.

[10]谢曦鹏.飞机液压系统的常见故障及排除方法探讨[J].科技风,2013,(23):36.