履带式车辆气动AMT机构设计与分析

2015-04-16装甲兵工程学院装备试用与培训大队北京100072

, , (装甲兵工程学院 装备试用与培训大队, 北京 100072)

引言

履带式车辆行驶道路复杂,某型履带采用机械传动、机械操纵,换挡操纵力大,长时间驾驶容易造成驾驶员疲劳。近几年来,机械变速箱自动变速(AMT)技术在载重汽车上日趋成熟[1],将AMT技术运用到履带车辆上,对于减轻驾驶员的劳动强度,改善操纵环境具有重要的意义。

1 气动AMT机构的设计要求

1.1 某型履带式车辆变速箱操纵装置结构

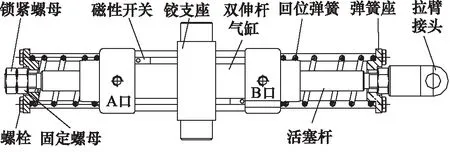

某型履带式车辆发动机功率260 kW,传动系统采用机械传动,变速箱有5个前进挡、1个倒挡,最高车速56.1 km/h;换挡操纵装置结构如图1所示,主要由变速操纵器、变速杆、挡位拉杆和挡位拉臂等组成。换挡时,驾驶员操纵变速杆,通过挡位拉杆、挡位拉臂带动拨叉轴转动,实现换挡操纵,每两个挡位共用1个拨叉轴,共用3个拨叉轴,该变速箱拨叉轴在箱体外面,针对该结构设计气动AMT机构。

1.变速箱体 2.一挡、倒挡拉臂 3.一挡、倒挡拉杆 4.挡位指针 5.二、三挡拉臂 6.二、三挡拉杆 7.四、五挡拉杆 8.四、五挡拉臂 9.输入轴 10.变速杆 11.变速操纵器 12.输出轴图1 履带车辆变速箱操纵装置结构图

1.2 气动换挡机构设计要求

换挡执行机构的优劣直接影响整个AMT系统的性能,用电控气动式换挡执行机构代替原有的机械操纵装置,对履带式车辆进行AMT改造,气动AMT机构的设计需满足如下要求[2]:

(1) 工作稳定可靠要求气动换挡机构工作时,能够适应履带车辆上的剧烈振动和冲击,并能够适应履带车辆恶劣的工作环境,无故障工作时间符合规定的要求,使用维修方便;

(2) 响应速度快控制系统发出指令后,换挡机构能够快速响应,动作灵敏,换挡力和换挡行程满足要求,换挡过程不会产生冲击。履带车辆采用惯性同步器,齿轮转动惯量高,换挡时操作力大,如果换挡机构推力小,就会造成换挡时间长或换挡不成功,造成齿轮与同步器体之间摩擦和噪声,如果换挡机构推力过大,会影响同步器寿命;

(3) 位置定位准确每个拨叉轴有3个位置,在中间位置为空挡,左、右转动分别为2个挡位位置,3个位置都必须能够准确的定位,这是气动换挡机构要解决的难点之一。

2 气动AMT机构设计

2.1 气动换挡机构结构

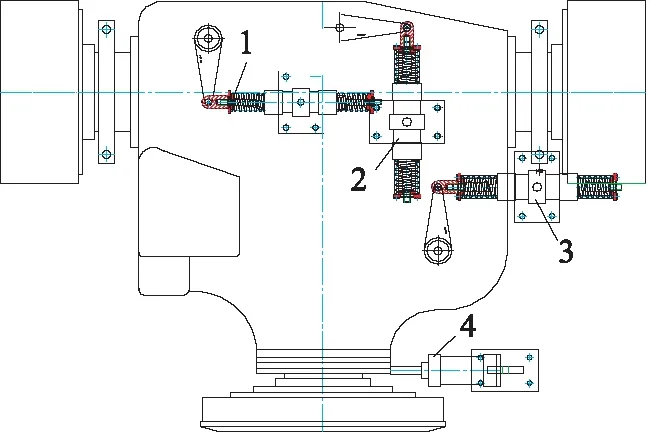

为实现换挡要求,在双伸杆气缸的基础上进行设计,换挡气缸的结构图如图2所示。换挡气缸由双伸杆气缸、回位弹簧、弹簧座、气缸接头等组成,左右气缸盖上各有一个气口(A口、B口),左右活塞杆共用一个活塞,换挡气缸装配好后,左、右回位弹簧均处于预压紧状态。当A、B口均通大气时,活塞杆在两侧回位弹簧的作用下,保持在中间位置,该位置为空挡位置,此时左、右弹簧的预紧力互为独立,保证可靠定位,防止意外挂挡;当A口通高压气,B口通大气时,活塞在压缩空气的作用下推动活塞杆向右运动,推动相应挡位的拉臂,使拨叉轴转动,变速箱挂上挡, 左侧回位弹簧压缩,右侧回位弹簧不变;当A口放气时,活塞在左侧回位弹簧的推动下回到中间位置;当B口通高压气,A口通大气时,活塞向左运动,挂上另一侧挡位,换挡机构安装简图如图3所示。

图2 换挡气缸结构图

1.一、倒挡气缸 2.二、三挡气缸 3.四、五挡气缸 4.主离合器气缸图3 操纵系统改造执行机构布置图

2.2 气动AMT机构的工作原理

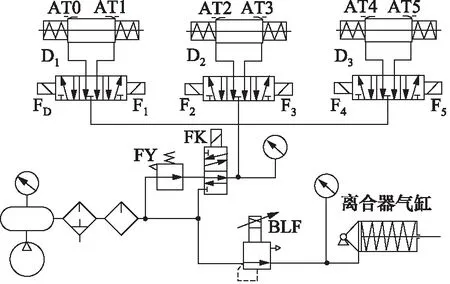

气动AMT系统的气路工作原理如图4所示,它由3个换挡气缸(D1、D2、D3)、1个离合器气缸、3个三位五通中泄电磁阀(FD-F1、F2-F3、F4-F5)、1个比例阀BLF、1个减压阀FY、1个单电控阀FK、空压机、过滤器、干燥器和储气筒等组成。以二、三挡换挡气缸为例,工作过程如下:换挡气缸由三位五通中泄电磁阀(F2-F3)控制。在空挡位置时,电磁阀(F2-F3)均断电,气源由电磁阀封死,对应换挡气缸的A口、B口均通过电磁阀与大气相通,换挡气缸在回位弹簧作用下均处于中间位置(即空挡)。当车辆需要挂挡(如二挡)时,电子控制单元(ECU)输出一个模拟信号,使二挡电磁阀的线圈F2通电,二挡电磁阀阀芯向右移动,换挡气缸的A口通高压气、B口仍通大气,换挡气缸D2迅速推动拨叉轴转动, 挂上二挡。摘空挡时, ECU控制电磁阀线圈F2断电,断电后电磁阀(F2-F3)阀芯回到中间位置,A口卸压,在回位弹簧的作用下换挡气缸活塞回到中间位置(空挡);其他排挡的工作原理与二挡相同。换挡气缸换挡瞬时需要高压力,以使推力最大,换上挡后, 在不会自动退挡的情况换挡气缸气压要小。

图4 气动AMT系统工作原理图

为此,在气路中加装一个减压阀FY和单电控阀FK,该阀由离合器控制,两种状态的转换自动完成,离合器接合时,换挡气缸接低压;离合器分离时,换挡气缸接高压。

3 气动换挡执行机构的特性分析

3.1 模型的建立

为方便建立描述换挡执行机构气压缸运动数学模型, 对其运动过程作出以下假设:气体为理想气体,气缸进排气过程为等熵过程,排气腔直接与大气相连,取气压缸的摩擦力为定值,忽略由于气体速度引起的气体惯性力的影响,气体只是以静压力形式作用于活塞,系统与外界无热量交换。

在对气动元件进行建模与计算的过程中,通常把气动元件抽象成节流小孔或者收缩喷嘴,根据国家标准GB/T 14513-93气动元件流量特性的测定公式[3],进气流量的计算方程为:

排气流量的计算方程为:

式中:b为临界压力比,对于空气b=0.528;p0为大气压强;p1为进气腔压强;ps为气源压强;p2为排气腔压强;Ts为气源热力学温度;T2为排气腔热力学温度;Ag为进、排气管截面积。

进气腔能量方程[4]:

排气腔能量方程:

式中:k为气体常数,一般取k=1.4;R为气体常数,对于干空气一般取R=287.06 J/(K·kg);V1、V2为气缸进、排气腔的容积。

V1=V0+A0x

V2=V0-A0x

式中:A0为气缸活塞截面积;L为活塞杆的行程;V0为进、排气腔初始容积;x为气缸活塞位移(以向右方向为正方向);D为气缸内径;d为活塞杆直径。

带入方程中得:

活塞的运动方程:

式中:m为活塞及其负载的总质量,Ff为活塞与气缸之间的摩擦力,Fmax为换挡力的最大值,Ft为弹簧的弹力。

Ft=k0(x+x0)

式中:k0为弹簧刚度,x0为弹簧初始时的预压缩量。

3.2 换挡气缸的计算与仿真分析

根据建立的换挡执行机构模型,利用MATLAB/Simulink软件搭建了总体结构如图5所示的仿真模块系统。

图5 换挡气缸仿真模型总体结构框图

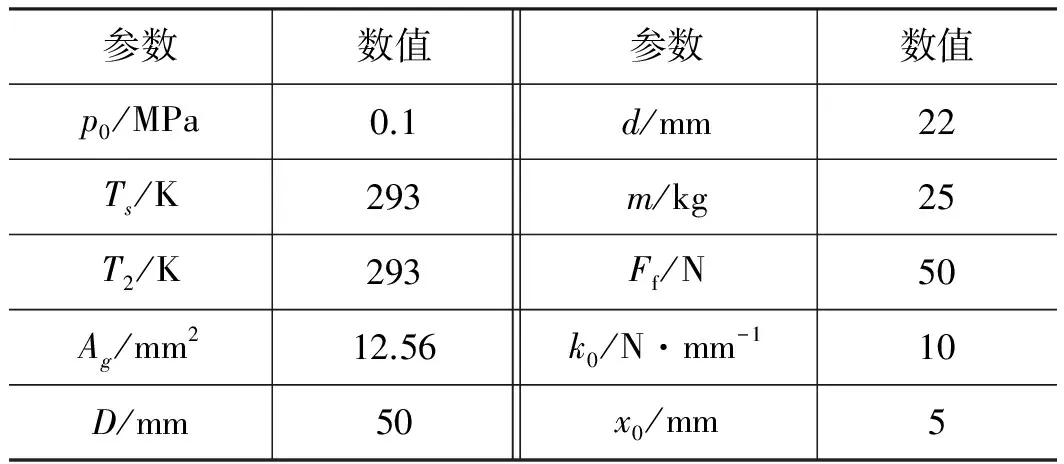

如图6所示,将表1[5]中的参数值输入到已建立的系统仿真模块中,得到进气腔流量、进气腔压强、排气腔流量、排气腔压强、活塞杆运动速度和活塞杆位移随时间变化的曲线。

从换挡气缸的仿真特性曲线可以看出,在理想状态下,设计确定的该型号的气缸建压时间仅为0.01 s,活塞杆从中间位置到一端仅需0.08 s,能够满足车辆的换挡要求。

表1 仿真模型参数

4 气动换挡执行机构的实车试验分析

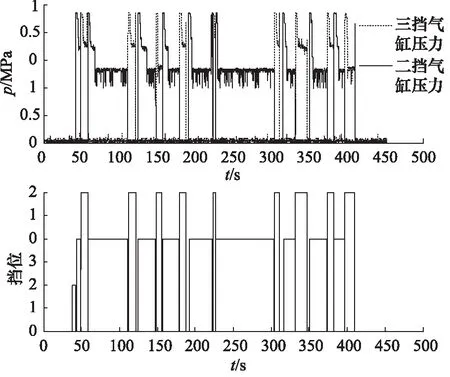

按照上述原理改装某型履带车辆,通过安装相应的传感器,在气源压力为0.85 MPa的条件下得到如图7所示的压强和挡位数据。

图7 二、三挡执行机构试验数据1

从图7中可以看出,车辆在0~500 s之间共进行了17次二、三挡之间的互换,17次换挡都取得了成功,实现了预定的换挡意图。下面对试验中换挡气缸运动到最大行程所用时间及气缸建压所用时间的数据进行分析。

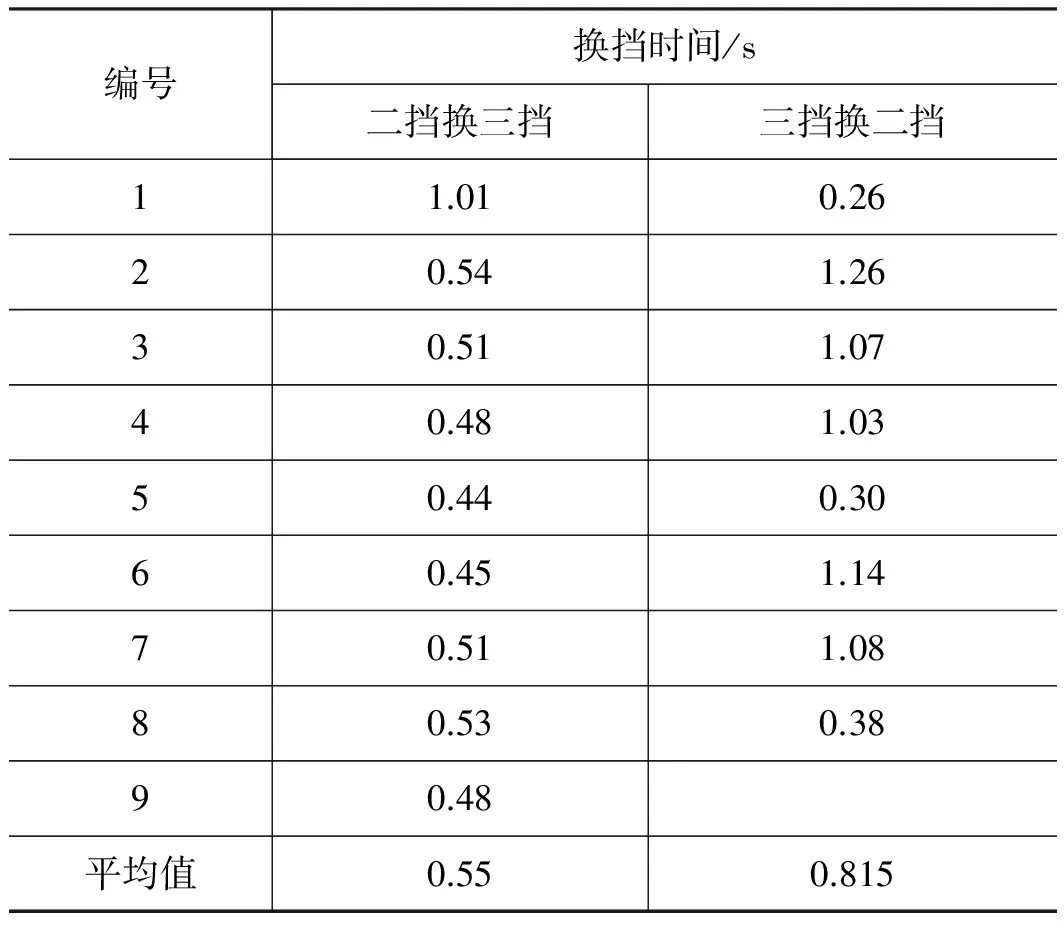

从图8中可以看出,t1为其中二挡换三挡过程中换挡气缸运动到最大行程所用的时间,t2为其中一次三挡换二挡过程中换挡气缸运动到最大行程所用的时间,对试验中17次二、三挡互换过程中换挡气缸运动到最大行程所用的时间统计如表2。通过表中的数据可以看出二挡换三挡气缸运动到最大行程所用时间最长的一次为1.01 s,换挡时间的平均值仅为0.55 s;三挡换二挡气缸运动到最大行程所用时间最长的一次为1.26 s,换挡时间的平均值仅为0.815 s。

图8 二、三挡执行机构试验数据2

表2 换挡时间统计表

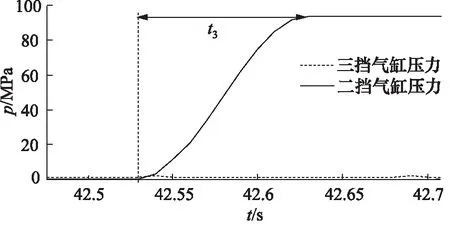

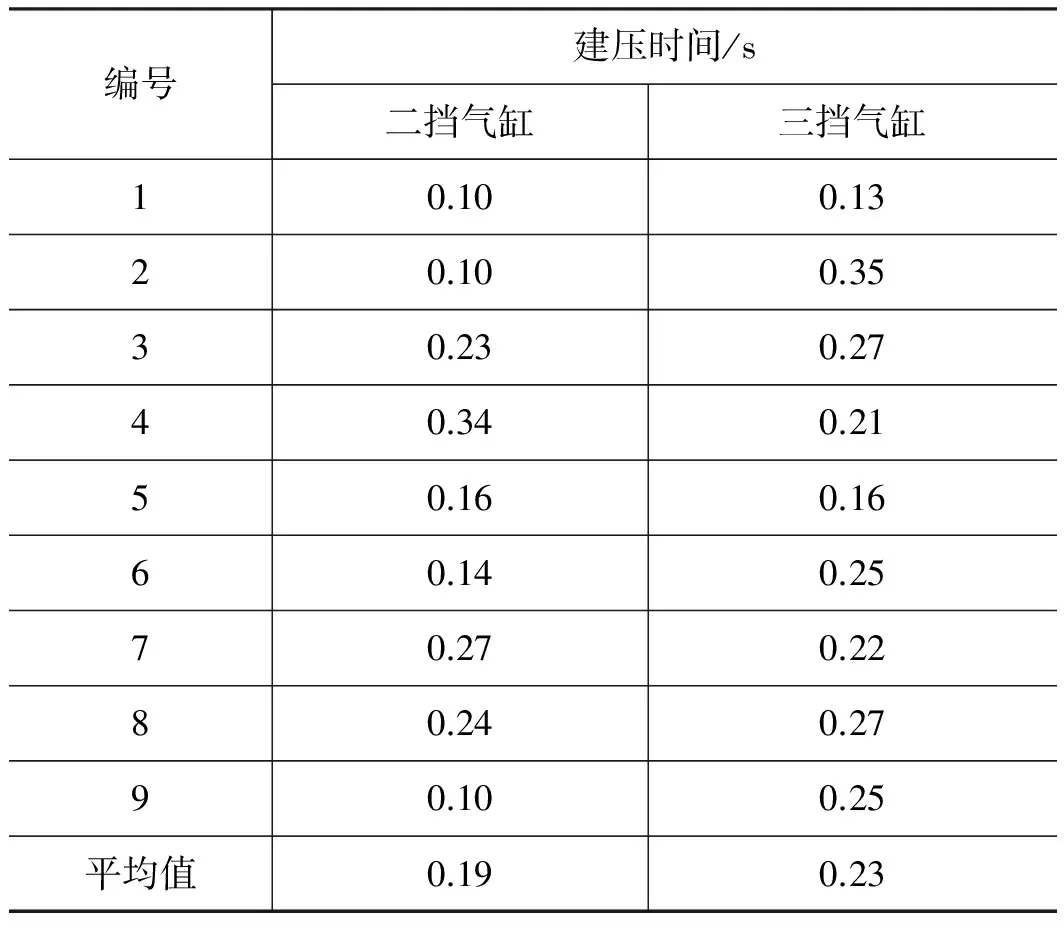

从图9中可以看出,t3为其中一次三挡气缸建压所需的时间,对试验中18次气缸建压所用时间进行统计(如表3所示),气缸二挡建压的最长时间为0.34 s,平均时间为0.19 s;三挡建压的最长时间为0.35 s,平均时间为0.23 s[6]。

图9 气缸建压时间示意图

试验结果与仿真结果进行对比可以发现:无论是气缸的建压时间还是气缸运动到最大行程所用时间,试验的测量值都要高于仿真值,其中的原因主要是由于仿真的模型是建立在诸多假设的理想情况下的,然而在实际情况下,电磁阀在工作的过程中,接收到电控信号后,阀芯的动作需要一定的反应时间,同时气体从气源经过气路到达气缸也需要一定的时间,管路的弯曲更是会造成流通阻力的增大。因此在实际情况下,气缸建压与行驶到最大行程所需时间都要大于仿真所计算出的时间。但是,即使是在这种情况下,经过气动改造后的气动换挡所用时间仍然要低于原有的机械换挡所用时间。

表3 气缸建压时间统计表

5 结论

根据换挡执行机构的设计需求,针对某型履带式车辆的结构及工作原理,设计了双作用三位置换挡气缸,并运用MATLAB/Simulink对气缸的工作模型进行了仿真验证与动态分析,最后在实车上进行了试验。仿真与试验的结果表明:新设计的气动换挡执行机构能够满足该型履带式车辆的换挡要求,实现挡位的准确定位,与原机械操作装置相比,缩短了换挡时间。

参考文献:

[1]何忠波,白鸿柏.AMT技术的发展现状与展望[J].农业机械学报,2007,38(5):181-186.

[2]杨小辉,徐颖强,李世杰.载重汽车AMT气压换挡执行机构设计与动态分析[J].机床与液压,2010,(3):64-66,90.

[3]曹玉平,阎祥安.气压传动与控制[M].北京:天津大学出版社,2010.

[4]王新月,杨清真.热力学与气体动力学基础[M].西安:西北工业大学出版社,2004.

[5]王阳,席军强,赵熙俊,陈慧岩.气压驱动式自动换挡执行机构优化设计[J].农业机械学报,2010,41(1):23-28.

[6]陈加宝,刘海鸥,彭建鑫.基于高速开关阀的AMT换挡力控制研究[J].液压与气动,2013,(5):35-40.