基于AMESim的先导式比例减压阀建模与仿真

2015-04-16武汉科技大学机械自动化学院湖北武汉430081武汉钢铁集团公司研究院湖北武汉430080

, , , , (1.武汉科技大学 机械自动化学院, 湖北 武汉 430081; .武汉钢铁(集团)公司研究院, 湖北 武汉 430080)

引言

列车运行时对轨道路基的动力响应可认为由列车轴重的静压力与各种振荡因素导致的动压力共同作用的结果[1]。

轨道路基动力响应测试激振系统主要单元由双级伺服液压缸和液压激振系统构成,用来模拟上述列车动力响应[2]。静压由三通比例减压阀控制,输出不变的液压力作用于伺服激振缸的静压腔,用于模拟轨道路基静载荷[3],同时静压腔还要受到动压腔的交变激振力的作用。如何使静压腔加载力保持恒定,取决于对先导式比例减压阀的精准控制。

AMESim作为多学科领域复杂系统建模仿真的解决方案,它包含有机械、信号控制、液压(包括管道模型)、液压元件设计(HCD)等工程学科的应用库[4]。AMESim具有丰富的模型库,用户可以采用基本元素法,按照实际物理系统来构建自定义模块或仿真模型,而不需要去推导复杂的数学模型[5]。使用户能够借助其友好的、面向实际应用的方案来研究任何元件或回路的动力学特性,使AMESim在航空航天工业、汽车制造和传统液压行业等领域得到了广泛的应用。

本研究基于AMESim软件对先导式比例减压阀进行建模与仿真研究,找出影响其动静态特性的主要因素,为先导式比例减压阀的设计、选型及控制提供理论依据。

1 阀的结构

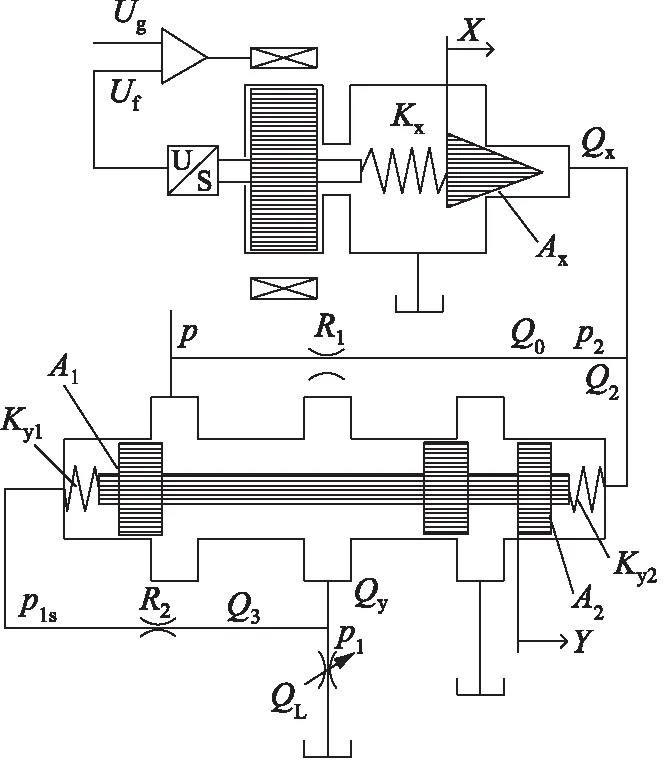

先导式比例减压阀的结构原理图如图1所示,主要由放大器、比例电磁铁、先导锥阀和三通滑阀组成。先导级由B型半桥构成,比例电磁铁输出力与作用在锥阀芯测压面的液压力平衡。三通滑阀作为主阀,其阀芯右端面作用着先导级提供的指令力;左端面是主级的反馈测压面,作用有减压阀的出口压力产生的反馈力[6]。

图1 先导式比例减压阀的结构原理图

2 仿真模型的建立

根据上述减压阀工作原理描述,减压阀AMESim模型主要由比例电磁铁部分(含放大器及位移反馈)、先导锥阀以及三通滑阀主阀三部分构成。

2.1 先导级建模

1) 比例电磁铁模型

在比例电磁铁力-位移特性范围内,比例电磁铁输出力方程[3]:

Ft=K3I+K4X

(1)

比例电磁铁线圈电压-电流方程:

Ug=((RL+K1K2)I+LhdI/dt)/K1

(2)

式中,K3为比例电磁铁的电流-力增益系数,N/A;K4为比例电磁铁位移-力增益系数,N/m;I为线圈中的电流,A;X为衔铁位移,m;RL为线圈电阻和放大器内阻,Ω;Lh为线圈电感,H;K1为放大器电压放大系数;K2为比例电磁铁的电流反馈增益,V/A。

根据比例电磁铁数学模型,利用AMESet二次开发工具建模如图2所示。其中,1为比例电磁铁模型输出接口,包括输出力Ft、衔铁位移X、衔铁速度Vx;2为比例电磁铁模型放大器给定电压Ug输入接口。

图2 比例电磁铁AMESet模型

2) 先导阀模型

利用HCD库建立先导锥阀模型如图3所示,包括锥形阀口、质量块和弹簧活塞组成。阀口几何参数、阀芯质量、弹簧刚度等是影响锥阀性能的主要参数。

图3 先导锥阀AMESim模型

2.2 主阀模型

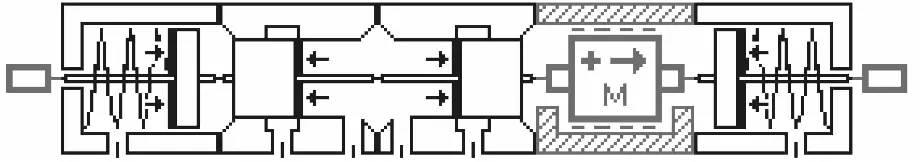

主阀采用三通滑阀结构,可以为负载提供一个泄油通道。其AMESim模型由弹簧活塞、质量块和环形槽活塞组成,如图4所示。

图4 主阀AMESim模型

3 AMESim仿真模型及参数设置

将上述子模块的AMESim模型连接后,建立先导比例减压阀的总模型如图5所示。

图5 先导比例减压阀AMESim模型

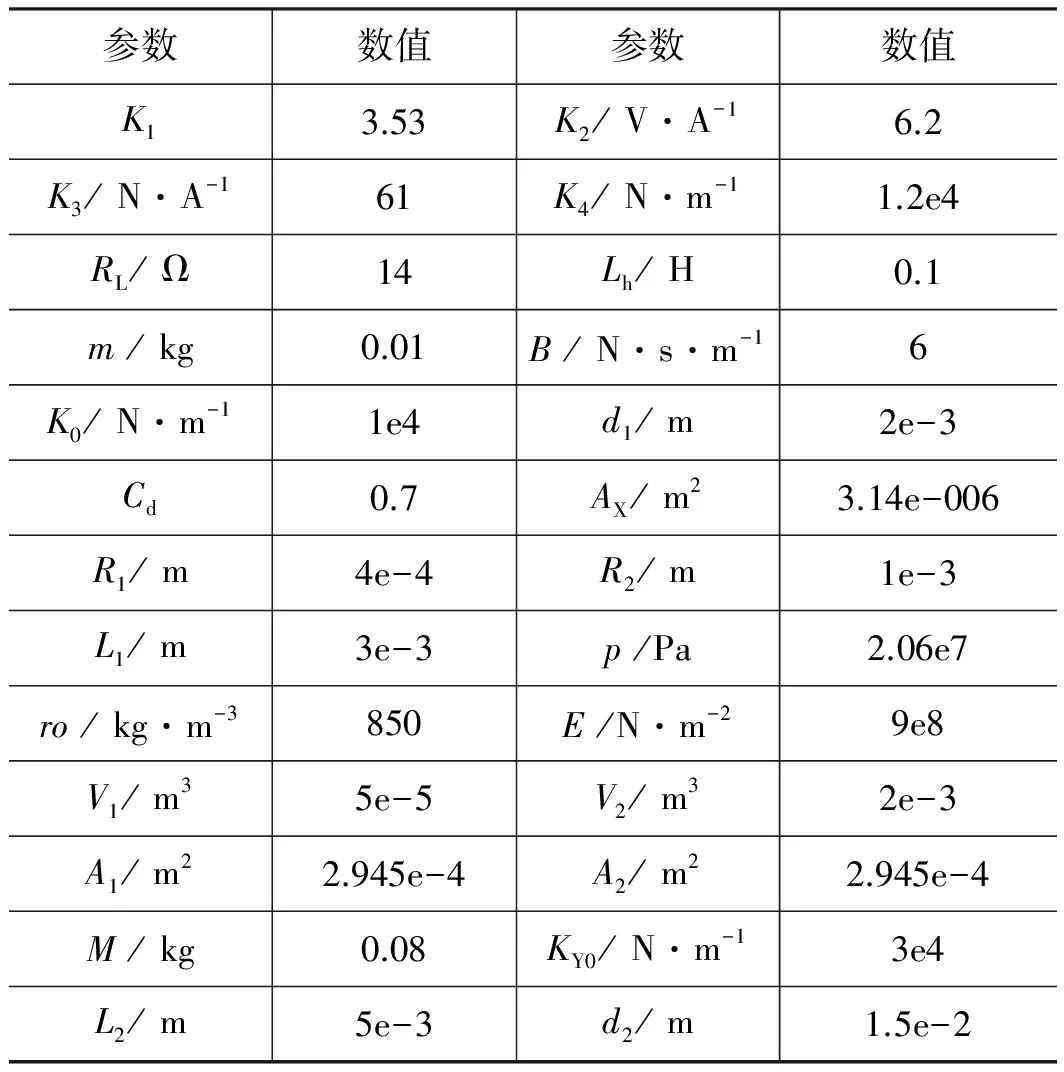

参照阀的参数,设置仿真模型参数如表1所示。

4 仿真分析

按照表1设置完AMESim模型中模块参数后,分别对减压阀的静态特性和动态特性进行仿真,并对仿真结果进行进一步地分析,找出影响减压阀性能的主要因素。

4.1 静态特性分析

减压阀的静态特性是指稳定流动状态下,减压阀出口压力、进口压力、流量等参数间的相互关系,主要包括控制特性、流量特性(亦称负载特性)、流量-压差特性等。

表1 减压阀仿真参数

图6为固定阻尼孔R1孔径分别为0.2 mm、0.4 mm、0.6 mm时以及先导复位弹簧刚度为10 N/mm、50 N/mm、90 N/mm时的控制特性仿真曲线,从图中可以看出R1孔径和先导复位弹簧刚度决定了减压阀输出最小压力值、最大压力及压力-电压变化率,而主阀复位弹簧刚度、主阀芯质量、固定阻尼孔R2等参数对控制特性影响很小。

图6 减压阀控制特性仿真曲线

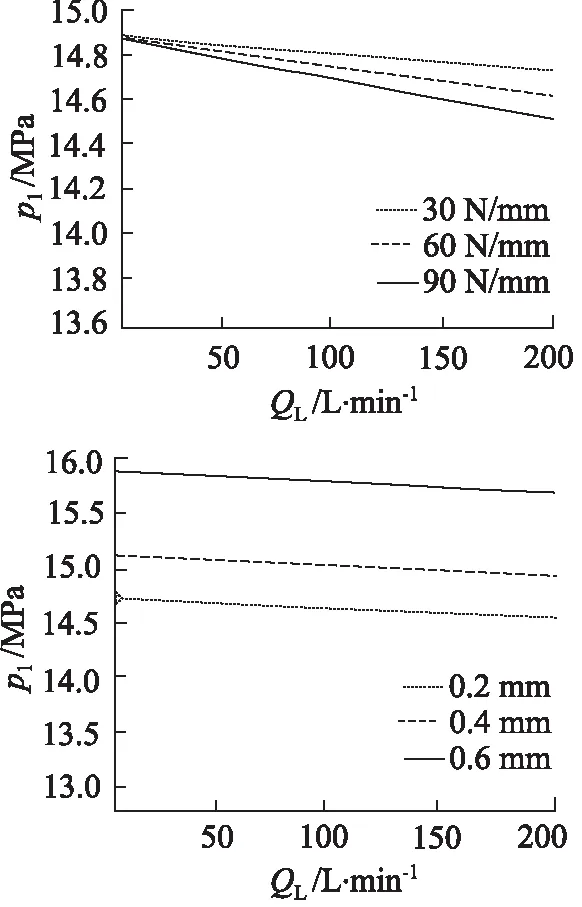

图7为给定电压Ug为80%Umax,主阀复位弹簧刚度分别为30 N/mm、60 N/mm、90 N/mm时以及固定阻尼孔R1孔径分别为0.2 mm、0.4 mm 0.6 mm时的流量特性仿真曲线,可以看出主阀复位弹簧刚度KY0越大,负载流量产生的压降越大,减压阀压力稳定性越差,减压阀出口压力随着负载流量增大而降低;固定阻尼孔R1孔径只是决定了出口压力大小,对负载流量特性斜率没有影响。进一步仿真发现主阀芯质量、先导弹簧刚度等参数对流量特性影响很小。

图7 减压阀流量特性仿真曲线

图8为给定电压Ug为100%Umax,固定阻尼孔R1孔径分别为0.2 mm、0.4 mm、0.6 mm时的流量-压差特性仿真曲线,在到达转折流量前,固定阻尼孔R1孔径越小同等流量时压差越大,响应越慢,并且转折流量越大。

图8 减压阀流量-压差特性仿真曲线

4.2 动态特性分析

减压阀的动态特性是指在变化输入信号下,减压阀出口压力、流量等参数对其的响应变化。一般采用阶跃响应(时域)或频率响应(频域)来描述。

图9从上到下依次为固定阻尼孔R1孔径分别为0.2 mm、0.4 mm、0.6 mm时、先导阀入口腔V1容积为0.02 L、0.04 L、0.06 L时,以及负载出口腔V2为1 L、2 L、3 L时的阶跃响应仿真曲线(Ug=80%Umax)。固定阻尼孔R1孔径越大,先导阀入口腔V1容积越小,出口腔的压力输出响应速度越快,且通过阀口油液的瞬间冲击强度越大,因此出口压力的波动频率和幅值较大。负载出口腔V2容积对出口压力影响较小,但其容积太大会影响出口压力响应时间与幅值超调。

图9 减压阀阶跃响应仿真曲线

5 结论

本研究对先导式比例减压阀结构原理进行了分析,建立了先导式比例减压阀的AMESim仿真模型,通过仿真实验,分析了其结构参数对输出压力流量特性影响,得出以下结论:

(1) 增大固定阻尼孔孔径,可以减小输出阀口压差,提高输出压力幅值,减少减压阀输出响应时间,但是也增大了减压阀输出压力超调量,对输入压力的变化响应更强烈,并且增大输出压力下限,调压范围变窄。因此,选择合适的固定阻尼孔孔径,可以实现减压阀响应快速性、稳定性、阀口压差、调压范围等性能的匹配;

(2) 先导阀入口腔容积越小,减压阀压力输出响应速度越快,且出口压力的波动频率和幅值较大。因此,适当增大入口腔容积,牺牲响应快速性,可以提高减压阀抗干扰能力。

参考文献:

[1]梁波,罗红,等.高速铁路振动荷载的模拟研究[J].铁道学报,2006,28,(4):89-94.

[2]李 鹏,陈新元,等.轨道路基动力响应测试激振系统压力伺服阀控制研究[J].液压与气动,2013,(8):62-65.

[3]王文娟,曾良才,等.轨道路基动力响应液压激振系统仿真[J].机床与液压,2011,(11):138-141.

[4]付永领,祁晓野.AMESim系统建模和仿真-从入门到精通[M].北京:北京航空航天大学出版社,2006.

[5]王庆,鲁植雄.基于AMESmi的流量放大阀建模和仿真研究[J].江西农业学报, 2009, (10):137-139.

[6]许益民.电液比例控制系统分析与设计[M].北京:机械工业出版社,2005.