汽车起重机起升机构液压系统的节能改进

2015-04-16太原理工大学机械工程学院山西太原03004太原理工大学力学学院山西太原03004

, , (.太原理工大学 机械工程学院, 山西 太原 03004; .太原理工大学 力学学院, 山西 太原 03004)

引言

对汽车起重机起升机构液压系统的研究表明,起升机构液压系统在重载工况时的效率较高,而在空载或轻载工况时效率很低[1]。这是因为汽车起重机起升机构液压系统在负重下降工况时平衡阀的控制压力是按照满载时的控制压力调定的,在轻载或空载工况时由于负载产生的压力无法克服该控制压力,必须依靠液压泵在较高的压力下运行,导致更大的能量损失,液压系统的效率较低。姚平喜等提出了一种新型负载敏感平衡阀[2],这种新型负载敏感平衡阀,平衡压力能够随着负载的变化而变化,从而保证控制压力一直处于一个较小的定值,使得下降工况时油液全流量通过该阀,降低能耗损失,提高功率利用率, 达到节能的目的。在汽车起重机起升机构的液压系统当中应用该平衡阀,以实现定量泵的压力与负载相匹配,使得系统压力与执行元件负载的变化相适应,从而提高液压系统的效率。

1 新型负载敏感平衡阀

新型负载敏感平衡阀主要由液控节流阀、液控单向阀和单向阀三部分组成,利用负载敏感技术,将负载下降由自重而引起的压力反馈到控制活塞的一端,使阀芯的位移随之产生相应的变化量,从而控制节流阀的开启量,该开启量在保证产生足够背压的条件下使油液全流量通过[3],既降低了能耗损失,也保证了负载的平稳下降。

负载敏感平衡阀的工作原理[4]如图1所示。

1. 液压泵 2. 换向阀 3. 液控单向阀控制活塞 4. 液控单向阀 5. 液压缸 6. 单向阀 7. 节流阀芯 8. 控制活塞 9. 溢流阀

对应图1中换向阀的三个位置,负载敏感平衡阀有三种工况:

(1) 起升工况换向阀右位工作时,压力油从A口进入平衡阀,打开单向阀6,从B口进入液压缸下腔,负载起升。

(2) 静止承载工况换向阀中位工作时,系统卸荷,液控单向阀4在弹簧和液压缸下腔的压力作用下闭合,液压缸锁定。

(3) 下降工况换向阀左位工作时,压力油进入液压缸有杆腔,一部分压力油通过C口作用在液控单向阀控制活塞3的右端,打开液控单向阀4。在液压缸下腔由负载自重产生的压力通过平衡阀内部孔道作用于控制活塞8的左端,使节流阀芯7具有相应的开口量,液压缸下腔的油液全流量通过节流阀以及已开启的液控单向阀,经A口回油箱。负载增大,节流阀开口减小,负载减小,节流阀开口增大,从而产生一个与负载相适应的背压,使负载平稳下降。

2 汽车起重机起升机构液压系统

2.1 液压系统原理图及分析

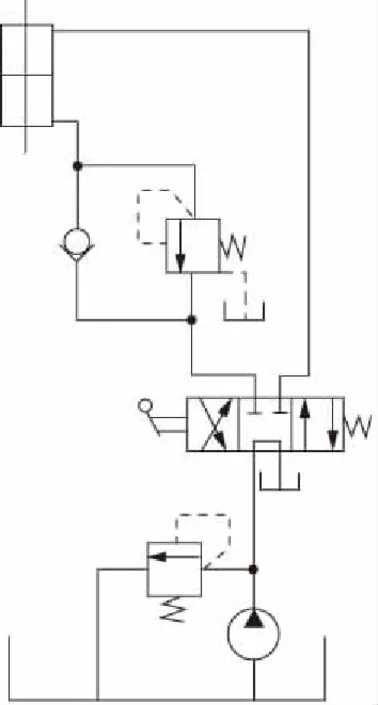

根据汽车起重机起升系统的工作原理和液压元件的实际结构,进行合理简化的普通平衡阀起升机构液压系统原理图如图2所示[5]。

图2 原起升机构液压系统原理图

图2所示普通平衡阀起升机构液压系统的工作原理为:

(1) 起升工况换向阀位于右位,泵压力油进入平衡阀并打开单向阀进入马达,马达正转,负载起升。

(2) 静止承载工况换向阀位于中位,泵卸荷,马达停止转动,静止承载。

(3) 下降工况换向阀位于左位,压力油进入油马达,马达反转,负载在自重和平衡阀背压作用下下降。

根据该液压系统的工作原理可知,平衡阀背压的设定是按照能够平衡最大起重量的重力而设定的。对于普通的平衡阀液压系统,在负载下降过程中负载要克服所设定的背压才能下行,所以负载减小时,负载自重无法克服设定的背压,只有提高泵的输出压力才能克服该背压。这就造成了原起升机构液压系统在重载工况时的液压系统效率较高,而在轻载和空载工况时的液压系统效率较低的现象。而新型负载敏感平衡阀采用负载敏感技术,可以明显改善负载下降时能量损耗问题。

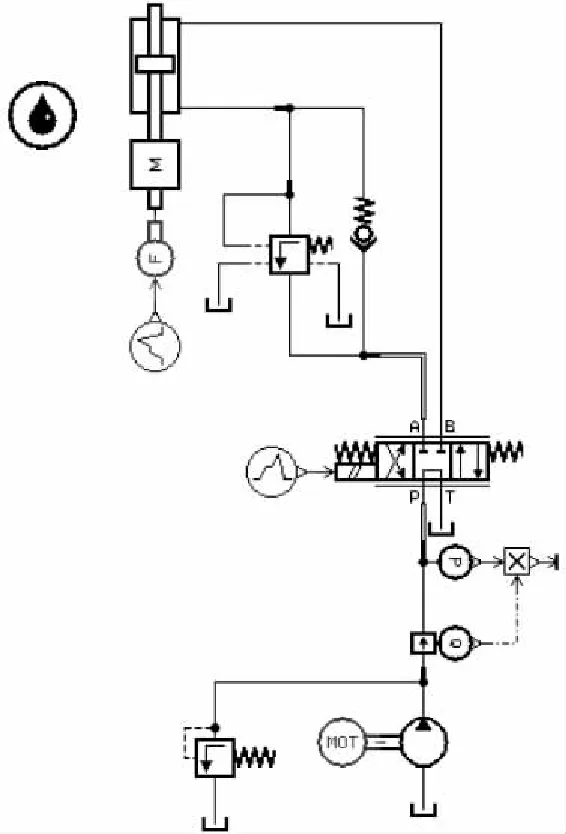

将原液压系统中的普通平衡阀用这种新型负载敏感平衡阀代替,改进后的液压系统原理图如图3所示。

为便于分析和对比普通平衡阀和负载敏感平衡阀液压系统在负载下降过程中的能量损耗问题,对原起升机构的液压系统进行等效代替,其等效原理图如下图4所示。

图3 改进后起升机构液压系统原理图

2.2 等效液压系统原理图及分析

图4是图2原起升机构液压系统原理图的等效原理图,是将原液压系统中的执行机构液压马达等效为双出杆液压缸。

如图4所示,由图2所示液压系统的工作原理可知,负载起升阶段,油液只需打开单向阀进入执行机构,其压力取决于负载,即起升压力随负载而变,故原液压系统和改进后液压系统的起升工况泵油液压力基本相同;负载静止承载阶段,系统卸荷,两系统压力一致;负载下降阶段,普通平衡阀的背压恒定不变,负载减小,泵油液压力反而增大,而新型负载敏感平衡阀的负载压力反馈作用在阀上,阀的背压能与负载相适应。分析可得,起重机起升机构液压系统的工况中,负载下降工况是决定系统能量损耗的关键,以下主要分析负载下降工况。

图4 起升机构液压系统等效原理图

负载下降过程中,设双出杆液压缸上下腔的作用面积为均为A,液压缸上腔压力为p1,下腔压力为p2,负载重量为G。则对双出杆液压缸的活塞进行受力分析可得:

p1A+G=p2A

(1)

式中,普通的平衡阀液压系统中p2是以满足平衡最大负载而设定的,当重物的重量G减小时,为平衡平衡阀的设定压力p2,油泵压力p1要增大。这说明负载越小,泵输出压力越大,损耗越大,即在轻载或空载工况下系统的能量损耗增大。而负载敏感平衡阀液压系统中重物的重量G变化时,产生相应的背压p2,同时p2作用在阀的控制端,控制阀口的开启量,从而产生与之相应的压力使油液全流量通过,这样泵油液压力无须增大以克服背压,则p1基本保持为一较小值,即轻载或空载工况下系统的损耗较低。

在等效原理图4的基础上,用负载敏感平衡阀的平衡回路代替单向顺序阀作平衡阀的平衡回路,即为改进后液压系统的等效原理图。在等效原理图的基础上对两个等效液压系统应用AMESim 软件进行仿真分析,比较二者的耗能情况。

3 液压系统的仿真模型及节能分析

3.1 AMESim搭建的两个液压系统的模型

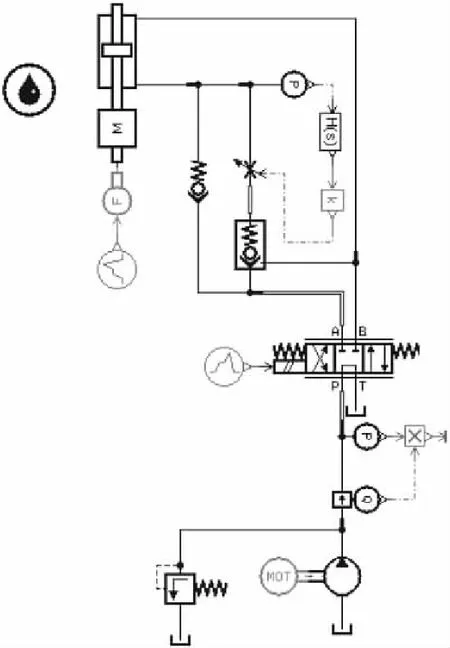

图5为普通平衡阀起升机构的液压系统的AMESim模型,图6为负载敏感平衡阀液压系统的AMESim模型。

图5 普通平衡阀液压系统的AMESim模型

3.2 起升机构液压系统的仿真及结果分析

为便于进行对比分析,两个液压系统模型中各元件的参数设置相同,但负载敏感平衡阀的参数和普通平衡阀的参数要分别设置。系统参数设定为:仿真起始时间均为0 s,终止时间为1 s,仿真步长为0.01。

因负载敏感平衡阀液压系统和普通平衡阀液压系统均采用定量泵,且泵的参数值及负载的参数值的设定相同,故泵的输入功率相同。但由于采用不同的平衡阀,泵的输出压力不同,泵的输出功率不同。因此,起重机起升机构液压系统的能耗损失主要体现在泵输出功率的大小上。

图6 负载敏感平衡阀液压系统的AMESim模型

泵的输出功率表达式:

P=qp

(2)

其中,P为液压泵输出功率 ;q为液压泵输出的实际流量;p为液压泵输出压力。

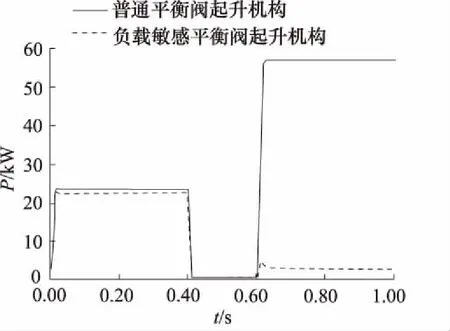

系统以20 t汽车起重机为例,系统仿真运行后得到在一个周期内两个液压系统分别在空载0.36 t、轻载5 t、重载(满载)20 t三种工况下泵的输出功率曲线图如图7~图9所示。

对图7所示空载工况曲线的相应数据进行比较计算可得:在负载下降工况,即0.6~1 s内,负载敏感平衡阀液压系统输出功率比普通平衡阀减少了94.7%。

对图8所示轻载工况曲线的相应数据进行比较计算可得:在负载下降工况,即0.6~1 s内,负载敏感平衡阀液压系统的输出功率比普通平衡阀减少了93%。

对图9所示重载工况曲线的相应数据进行比较计算可得:在负载下降工况,即0.6~1 s内,负载敏感平衡阀液压系统的输出功率与普通平衡阀时的相当。

综合图7~图9的仿真结果分析可得,在一个空载和轻载工况下,负载敏感平衡阀液压系统的输出功率(即下降工况时的能耗)远低于普通平衡阀液压系统的输出功率,重载工况下,二者的输出功率相近。

同时,由以上三个图的仿真分析结果还可以得出,在承载下降时,轻载和空载工况下,负载敏感平衡阀液压系统输出功率小于普通敏感平衡阀液压系统输出功率的效果较为显著,空载下降工况输出功率减少了94.7%,轻载下降工况输出功率减少了93%。

图7 空载工况时泵的输出功率曲线

图8 轻载工况时泵的输出功率曲线

图9 重载工况时泵的输出功率曲线

综合以上仿真分析可以得到,在承载下降过程中,负载敏感平衡阀液压系统输出较小的功率就可以让负载在自重作用下平稳下降,其背压可随着负载的变化而变化,改善了原普通平衡阀液压系统因负载背压恒定而引起较大压力损失的问题,降低了能耗,达到较为显著的节能效果。

根据以上分析可得,负载敏感平衡阀的应用, 使汽车起重机起升机构液压系统的输出功率与负载相适

应,提高了能量利用率,体现了节能的本质,达到了节能的目的。

4 结论

在汽车起重机起升机构液压系统中采用负载敏感平衡阀,在负载下降工况时背压能随负载的减小而减少,降低了系统的输出功率,避免了原普通平衡阀起升机构液压系统存在的负载小而压力大的现象,很好的解决了汽车起重机在轻载和空载工况下的能量损耗大的问题,提高了在轻载和空载工况下液压系统的能量利用率,达到了液压系统节能的目的。

参考文献:

[1]孙延明,赵安墉.大型汽车起重机典型工况及其功率特性分析[J].机械,1994,21(4):15-18.

[2]麻井伟,姚平喜.一种新型的负载敏感平衡阀[J].机械管理开发,2007,(2):81-82.

[3]张恒.负载敏感平衡阀的可视化分析及结构优化[D].太原:太原理工大学,2010.

[4]姚平喜,张恒,王伟.负载敏感平衡阀动态特性仿真及参数优化研究[J].机床与液压,2011,39(7):29-32.

[5]吴琼.中小吨位汽车起重机液压工作回路仿真及实验研究[D].沈阳:沈阳建筑大学,2011.