液压加载系统在汽车座椅性能检测中的应用

2015-04-16,,

, ,

(上海应用技术学院 机械工程学院, 上海 201418)

引言

至2014年底,我国汽车保有量已经达到了1.54亿辆,汽车的安全性能日益得到重视。汽车座椅作为车身内直接与人体接触的零部件,在对驾乘人员的安全保护中起着重要作用。

汽车座椅安全带固定点的强度是汽车被动安全的重要组成部分,在汽车运行中既能使乘员处在自身的安全空间内,也使乘员在遇事故发生过程中保持一定的姿势,以便其他约束系统能充分发挥各自相应的保护功能。因此,对座椅安全带固定点强度的检测非常重要,安全带固定点足够的强度可以降低汽车发生事故时对人体的伤害,各国对汽车座椅安全带固定点强度检测都有规定的检测指标要求。

1 加载方式与基本要求

1.1 加载方式选择

作为汽车座椅性能检测设备整体的重要组成部分,设备的加载系统设计至关重要,它既需要体现座椅安全带固定点强度试验标准要求的加载方法,又需要确保对加载过程及载荷值的准确控制,而选择怎样的主体方式来完成对被检测对象实施加载无疑是重要的,常采用的加载方式有机械式加载、电气加载和液压加载等。

机械式加载方式通常是在电动机等原动机驱动下,通过齿轮、凸轮、连杆等各类机构传递运动和动力,由执行机构(元件)完成规定动作,对物体进行加载,机械结构运动可靠性、稳定性高,但在不同工作要求下运动链较长会使机械结构尺寸较大,有的结构难以实现无级平滑调整或有振动噪音等。电气加载常采用电机为执行元件,由计算机、控制器、传感系统、各类电机组成,主运动为电机转动,可用于力矩加载,加载分辨率高,适用于小载荷加载情况,系统稳定;电力驱动元件主要类型有两种,回转运动型和直线运动型,将电能转化为机械能,输出回转运动和转矩或直线运动和力,如步进电机、伺服电机等,但伺服电机输出力矩小,无法模拟大载荷加载情况,且易产生多余力矩[1,2]。

基于流体力学、工程力学等学科理论的液压传动,是以液体压力能进行传递和转换能量的液体传动[3],同样可以实施对物体的加载,液体压力的大小取决于负载,广泛应用于各种机械设备中。液压加载相对于其他加载方式,传动装置体积小,惯性小,功率质量比大,较小的执行器能输出很大的载荷,响应速度快,能够进行大范围无级调速,具有过载保护能力。基于液压传动与控制系统的应用特性和汽车座椅性能检测标准中载荷大、加载迅速等要求,在本座椅安全带固定点强度检测设备中选用液压系统完成加载目标要求。

1.2 加载基本要求

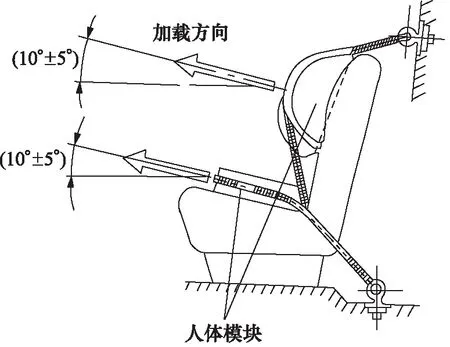

按照汽车座椅安全带固定点检测标准的要求,模拟座椅安全带在汽车运行时的实际工况,将座椅安装在滑轨上,在座椅上放置上、下人体模块,固定试验安全带,通过液压加载系统的拉力作用于座椅安全带,从而对安全带固定点实施加载,以检测安全带固定点的强度。我国试验标准中要求检测设备在规定时间内所施加载荷达到13500 N的规定值,座椅安全带固定点加载受力状态见图1。

图1 安全带固定点加载受力简图

2 液压加载系统设计

2.1 液压传动与控制基本原理

液压传动是依靠在封闭管路中受压流体为工作介质进行能量交换、传递、控制和分配的传动方式[4]。液压传动系统一般由动力、执行、控制、辅助元件和工作介质五部分组成。

动力元件是将原动机提供的机械能转换成液体压力能的装置,依靠液压能来传递动力和信号,通常称为液压泵。执行元件是把输入的液压能转化为机械能的装置,分为液压缸和液压马达。而控制元件的作用是控制液压传动系统中的压力、流量、液流方向,以改变执行元件的作用力、运动速度和运动方向等。而滤油器、油箱等是确保液压系统工作不可缺少的辅助元件,液压系统的工作介质通常采用液压油,它是系统的传递介质。

液压传动系统的控制方式一般有泵控和阀控,泵控加载难度大、成本高,因此常采用阀控的方式对工作液体的压力、流量和方向等输出量进行控制或调节,控制阀的性能将直接影响到传动系统的工作过程及其特性。

2.2 液压加载系统设计

基于液压传动与控制基本原理,本液压加载系统主要由电机、叶片泵、电磁换向阀、比例溢流阀、溢流阀、单向阀、高压滤油器、油缸、油路阀块、油箱及管接头、压力表等辅助元件组成。

根据座椅性能试验标准要求,沿如图1所示的加载方向即为连接上、下人体模块的牵引绳方向,为实施检测,将牵引绳安装固定于一双滑轮装置上,双滑轮装置直接与液压缸活塞杆相连,通过液压缸活塞杆的伸缩运动实现对安全带施载以测试座椅固定点强度。安全带固定点强度检测正式加载前,液压缸活塞杆首先外伸,以便于安全带、人体模块等零部件的安装连接,而后活塞杆退回进行预拉操作,使系统处于加载准备状态;完成预拉后进入座椅性能的实际试验检测阶段,液压系统对座椅实施加载,在规定时间内载荷达到拉力峰值13500 N,而后为保载和卸载过程,最后液压缸活塞杆再次外伸放松安全带并拆解后返回原位停止,检测试验过程由计算机系统控制。

液压加载系统完成一次加载的整体动作循环过程为:预拉—加载—保载—卸载—松带—返回—停止。图2为液压加载系统原理图。

按照加载压力控制连续性要求,本液压系统设计的关键之一是系统工作过程中如何对载荷进行有效控制。基于电液比例控制技术[5]能够实现对液压系统的压力、流量和运动状态等工作参数的连续、精确控制,并能防止压力或速度变化及换向时的冲击,使液压系统的构成得到简化,所以在本液压系统中采用比例溢流阀对被控参数进行连续控制,由此来控制执行元件液压缸的压力变化。在标准试验状态下工作时,由计算机控制换向阀动作,电机驱动液压泵输出的液压油经过三位四通电磁换向阀、二位三通电磁换向阀、单

1.过滤器 2.液压泵 3.高压滤油器 4.电机 5.压力表 6.油标 7.空气滤清器 8.溢流阀 9.三位换向阀 10.二位换向阀 11.压力传感器 12.液压缸 13.单向阀 14.比例溢流阀图2 液压加载系统原理图

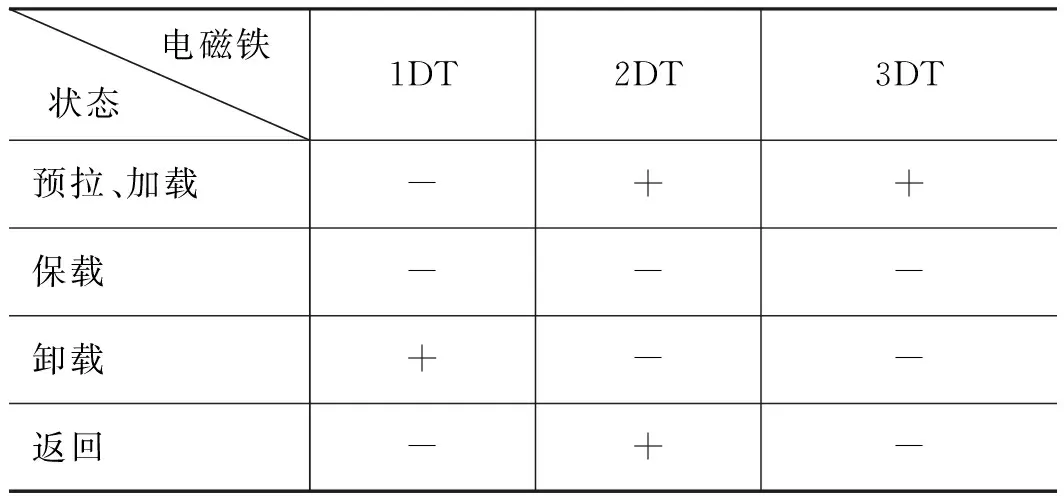

向阀流入液压缸有杆腔驱动活塞杆向左运动,有杆腔工作压力由比例溢流阀控制,对座椅安全带实施加载。液压系统电磁铁动作见表1,1DT,2DT为三位四通换向阀的两个电磁铁,3DT为二位三通换向阀的电磁铁,“+”、“-”号分别表示电磁铁通电和电磁铁断电。

液压系统工作时,当电磁铁1DT“-”,2DT“+”,3DT“+”时,液压油经三位换向阀、二位换向阀、单向阀后进入液压缸有杆腔,回油经三位换向阀回到油箱;调整比例溢流阀的放大器使其处于“零”电压信号输入时,为“预拉”状态;当比例溢流阀放大器处于“加载速率”信号输入时,则液压系统的工作状态为“加载”状态,由比例溢流阀控制液压缸有杆腔压力,即控制试验设备检测工作时液压系统的加载压力。加载要求按试验规范分别设定为10 s、30 s、60 s,控制系统按设定的加载速率增加拉力值。在规定加载时间内,当反馈拉力信号达到设定值后,计算机控制系统立即停止加载,并保持状态到该时段结束。当电磁铁动作切换至“停止”状态,即1DT、2DT、3DT均为“-”,此时油路全封闭,液压泵卸荷,液压缸有杆腔保持压力,亦即拉力保持状态;油路中可能会因微量泄漏等因素而使拉力载荷值有缓慢微量下降,为避免这种现象对液压加载系统的保载过程带来影响,系统特别设置了微小的加载载荷增量,当给比例溢流阀放大器输入该增量信号时,液压系统可增加微量压力,以补偿负载随时间而产生的松懈。

当电磁铁处于1DT“+”,2DT“-”,3DT“-”时,油液经三位换向阀进入液压缸无杆腔,有杆腔回油依次经二个换向阀流入回油箱,实施卸载;安全带拆卸后,当点动控制电磁铁为1DT“-”,2DT“+”,3DT“-”时,油缸实现返回动作;点动返回完成后,电磁铁处于“停止”状态,即1DT、2DT、3DT均为“-”,此时液压缸内无压力,液压系统原位停止。

表1 液压系统电磁铁动作表

液压系统中的力传感器测量并反馈拉力信号,检测系统作用力加载值是否达到设定值;压力表用于调试时观察液压工作压力值。为了对系统的总体压力作有效控制,在油泵出口并联一个主溢流阀,以限定液压系统的最高压力;系统中的单向阀用于控制油液的单向流动。

2.3 主要参数及设计计算

由座椅性能检测试验标准,液压系统选用电机型号QA2.2-4B5,功率2.2 kW,转速1450 r/min;叶片泵型号PUL1-6-F-IR-U,排量6 mL/r;EBG-03-C比例溢流阀最高工作压力24.5 MPa,压力调整范围1.5~15.7 MPa。 比例溢流阀主要用于座椅安全带固定点强度试验中对压力等液压参数进行连续程序控制,并应用其定压特性进行加载压力控制。电磁换向阀型号为DFA-3C6-02G-D24-35和DFA-2B2-02G-D24-35,单向阀型号CV-03T,高压滤油器型号为ZUI-H25×10DBP。

叶片泵输出实际流量:

Q=qnηv=7.83 L/min

(1)

式中,q—— 泵排量

n—— 电机转速

ηv—— 泵容积效率

由电机功率p=2.2 kW,得叶片泵最大工作压力:

pmax=60pηm/qn=13.66 MPa

(2)

式中,ηm—— 泵机械效率

所以,系统工作压力控制低于13. 5 MPa,比例溢流阀的实际工作压力一般控制在13 MPa以下。

液压缸的缸径为80 mm,杆径为55 mm,行程为400 mm,设液压缸机械效率η=0.9,油缸能达到最大拉力值:

F=p(D2-d2)πη/4=30997 N

(3)

F试验man=30000 N

(4)

则Fman>F试验man,满足试验要求。

液压缸工作速度:

v进=Q/A1=0.026 m/s

(5)

v退=Q/A2=0.049 m/s

(6)

式中,v进—— 无杆腔进油时的运动速度

v退—— 有杆腔进油时的运动速度

A1—— 液压缸无杆腔面积

A2—— 液压缸有杆腔面积

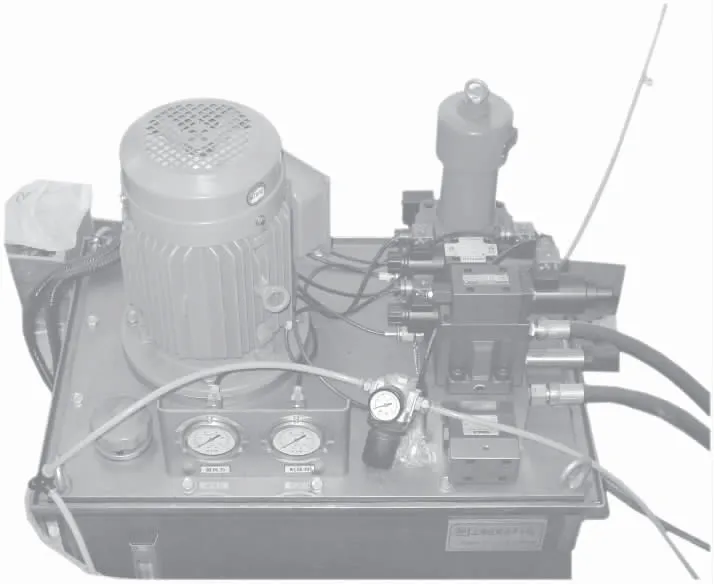

2.4 液压泵站设计

液压泵站按泵的布置方式可分为立式、卧式、旁置式及下置式等四种型式[6]。设计中考虑到试验设备的工作要求和结构紧凑要求,以及减少油箱发热等对试验设备的影响,在整体布局中将液压泵站独立安置于试验设备之外,将泵、阀、仪表、过滤器等放于油箱之上,设计成立式液压泵站。电动机安装在油箱盖上方,通过联轴器与泵连接安装。液压泵站结构形式如图3所示,这样设计使得泵站结构紧凑, 占用空间小,液压站油箱由钢板焊接而成,容积100 L,有效容积70~80 L,整体作镀镍磷处理,以达到美观和防锈之效果。

图3 液压站结构图

3 结论

针对汽车座椅安全带固定点强度检测试验的标准要求设计了液压加载系统,加载准确,操作方便,运行平稳可靠,已在某企业的生产实际中得到应用。提高了企业自主检测能力和检测自动化水平,降低了企业的生产成本。

参考文献:

[1]机械设计手册编委会.机械设计手册[M].北京:机械工业出版社,2004.

[2]杨汝清.现代机械设计[M].上海:上海科学技术文献出版社,2000.

[3]王慧.液压与气压传动[M]. 沈阳:东北大学出版社,2011.

[4]刘和平.液压与气压传动[M].上海:上海交通大学出版社,2011.

[5]杨征瑞,花克勤,等.电液比例与伺服控制[M].北京:冶金工业出版社,2009.

[6]张萌,李波,等.全液压深孔岩芯钻机液压系统设计与研究[J].机床与液压,2008,36(12):102-106.

中国机械工程学会流控分会与国家气动产品质检中心共建奉化服务站

2015年10月11日,中国机械工程学会流体传动与控制分会主任委员孔祥东校长、副主任委员兼总干事李永顺主任以及副总干事赵曼琳主编代表学会,与宁波市政府、组织部相关领导完成了奉化服务站的签约和授牌仪式。流控分会将与国家气动产品质量监督检验中心共建奉化服务站。

气动液压产业在宁波市的工业中具有重要的地位,奉化市更是我国气动产业集群示范基地和最主要的气动元件出口基地。在宁波市“机器换人”、“创新驱动”等政策的推动下,奉化市的气动液压企业在近些年取得了长足的进步,发展迅速。但同时,也暴露出高层次人才引进困难、新产品研发方向不明确、部分技术难题长期难以解决等问题,制约了企业的进一步发展。此次流控分会和国家气动产品质检中心在奉化共建服务站,将紧密围绕企业需求,搭建引智、融智、提智平台,更好地为地方气动液压产业服务。奉化服务站不仅是一座联系高校和企业合作的桥梁,也是能够帮助企业解决难题的智慧平台。

目前,针对浙江亿日、佳尔灵、索诺等企业提出的气动产品金属表面氧化处理的技术难题,服务站已经积极安排武汉材料保护研究所的几位专家与企业进行对接。在今后,服务站将积极借助流体传动与控制分会的技术和人才资源,推动地方气动液压产业借力提升。