基于PLC控制的高压管接头组合体振动(疲劳) /压力脉冲试验设备

2015-04-16,,,

, , ,

(1. 东华大学 机械学院, 上海 201620; 2. 宁波星箭航天机械有限公司, 浙江 宁波 315512)

引言

某新型40 MPa管接头组合体研制中,要求按《钢质海船入级规范》(简称“规范”)的规定进行振动(疲劳)/压力脉冲联合试验。

为了满足试验需求,专门设计了PLC控制的高压管接头组合体振动(疲劳)/压力脉冲试验设备。

1 规范的要求

规范第三篇第二章附录3《机械接头的型式认可》规定,对应用于管段刚性连接的管接头组合体,为确定管接头组合体承受疲劳和压力脉冲的能力,应按下列要求进行试验:

振动频率为20~50 Hz,循环周期不少于107的振动试验,应无泄漏和损坏。

脉冲压力从0至接头设计压力的1.5倍,频率为30~100周/min,循环次数应不少于105,应无泄漏和损坏。

振动试验和压力脉冲试验同时进行。

2 试验方法

2.1 试验方法

(1) 管接头组合体由管接头样件和相配合的管段组成。管接头样件连接的管段长度L至少应为管径的5倍;

(2) 管接头样件分别与两段管段焊接,其中一端刚性地固定,另一端安装振动源,如图1、图2所示;

(3) 接头组合体注满水,并排气;

(4) 按要求的振动频率、振幅、脉冲压力和循环次数进行试验。

图1 试验装置和样件安装示意图

图2 试验管接头连接

2.2 被试管接头组合体的振幅

被试管接头组合体的振幅与试验时管段的长度、外径和材料的物理特性相关,见公式(1)。振动源的位移需满足试验振幅要求。

计算公式:

A=2SL2/3ED

(1)

式中,A—— 单振幅,mm

L—— 管段1长度,mm

S—— 基于0.25屈服应力的许用弯曲应力,N/mm2

E—— 管材的弹性模数,N/mm2

D—— 管子外径,mm

被试管接头的材料为双相不锈钢,公称通径最小DN15;最大DN32,按公式(1)计算单振幅,见表1。

表1 管接头组合体振动试验的单振幅

2.3 规范要求的压力脉冲图

规范要求的压力脉冲图如图3所示。

图3 《钢质海船入级规范》的压力脉冲图

3 试验系统搭建

3.1 实现试验过程的难点

被试管接头样件公称通径为DN15、DN20、DN32,工作压力为40 MPa。

按规范要求的压力脉冲图,脉冲压力需以周期的10%快速升至60 MPa,急速降至40 MPa并保持,最后以周期时间的5%快速降至0。

分析可知,就算以规范规定的最低脉冲频率30周/min进行试验,压力从0升至60 MPa的时间仅有0.2 s;从60 MPa降至40 MPa和从40 MPa降至0的时间均为0.1 s。

因此,实现振动(疲劳)/压力脉冲试验的难点主要是脉冲加压设备的快速响应。加压泵、控制阀以及系统集成后的响应是脉冲加压设备能否实现预定功能的关键。

对于压力较低的管接头,规范要求的压力脉冲曲线是可实现的;但对于大口径的高压管接头组合体,响应难以实现。经协商,确定试验按规范规定的最低脉冲频率30周/min;压力脉冲按图4所示曲线。

图4 40 MPa管接头试验压力脉冲曲线

3.2 试验系统的构建

实现振动(疲劳)/压力脉冲试验所需设备包括脉冲加压设备、振动源和装夹工装。

根据试验过程的振动参数,以已有的振动台作为振动源;研制脉冲加压设备和装夹工装。

3.3 振动台技术参数的符合性

选用振动台的主要技术参数为:

额定激振力:正弦、随机振动20000 N;冲击40000 N

使用频率范围:5~3000 Hz

最大空载加速度:1000 m/s2

最大速度:2 m/s

最大位移:51 mm

因此,振动台的使用频率范围和位移均可满足管接头组合体试验的要求。

3.4 试验专用工装

试验专用工装用于被试管接头组合体的装夹、固定,满足一端管段刚性固定;另一端管段传递振动台振动的要求,见图1。

3.5 脉冲加压试验台

1) 工作原理

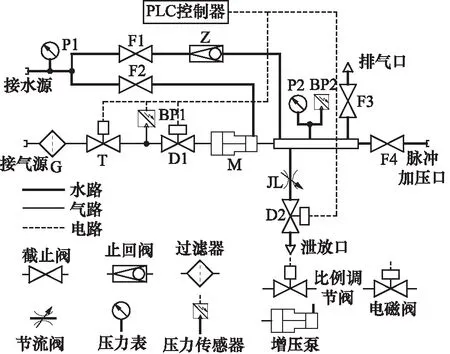

脉冲加压设备工作原理见图5。

图5 脉冲加压设备原理图

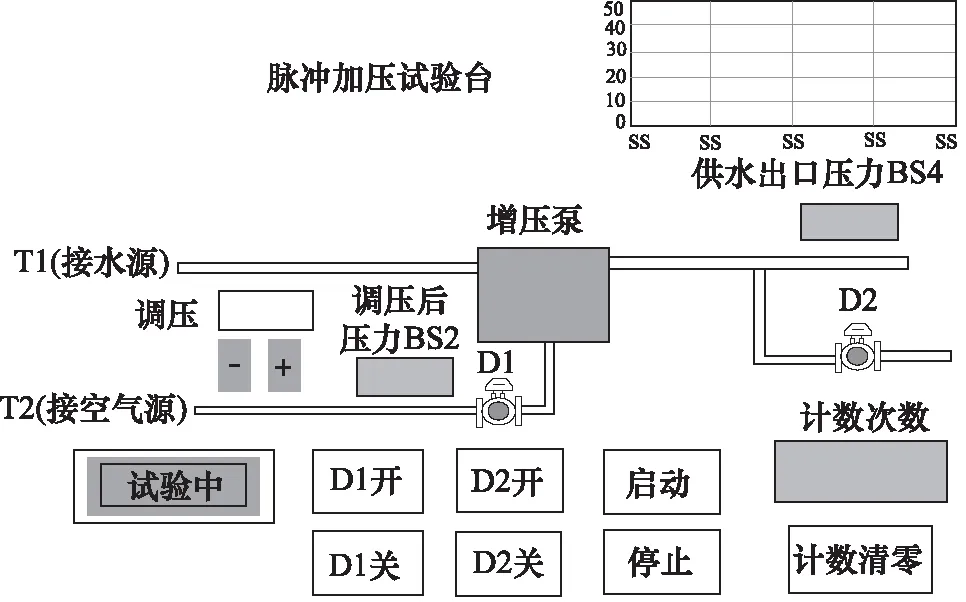

脉冲加压设备以气驱液泵作为压力源;PLC控制高压快速电磁阀加、卸压实现压力脉冲功能,流程如图6所示。

图6 脉冲加压控制界面

通过增压泵输出压力与驱动气压力的特定关系建立数学模型,PLC通过比例阀调节驱动压力,达到所需的试验水压。试验过程增压泵始终保持工作状态,试验管接头升压到试验压力后延时1 s,电磁阀D2打开卸压;压力降至0时,D2关闭,进入下一循环。

试验时,设定试验压力和脉冲次数,打开F1、F4向管接头组合体注水,同时打开F3排气。注水结束关闭F1、F3,打开F2;然后启动系统按设定程序工作,电磁阀D2有序持续启闭实现脉冲加压。出现超压时,电磁阀D1关闭,切断驱动气,保证试验安全。

2) 快速响应的实现

(1) 试验过程气驱液泵保持持续工作状态,以快速响应电磁阀的有序启闭实现持续压力脉冲循环;

(2) 选用某公司生产的DN8,PN60二位二通快速响应高压电磁阀,响应时间约为30 ms;

(3) 卸放电磁阀前串联节流阀,卸放响应时间可调。

3.6 应用情况

1) 试验过程脉冲频率的符合性

分别进行了工作压力为40 MPa的DN15、DN20、DN32管接头的振动/脉冲压力试验。试验过程发现DN15管接头的脉冲压力曲线与预定的压力脉冲曲线相符,但随着管接头公称通径的加大,脉冲周期时间发生滞后,且随管径增加而增加,DN32管接头脉冲加压周期达2.3 s,脉冲频率偏离规范要求。

2) 原因分析

管接头组合体加压过程在压力作用下管体膨胀和水压缩产生的容积变化即需要注入的水量。注入的水量与加压压力、管径及组合体长度(容积)相关。压力越高,容积越大,需要注入的水量越大,而增压泵的压力、流量是确定的,因此加压到同样的压力时,容积大的组合体循环周期时间将变长(主要是升压过程时间增加)。

3) 解决措施

在试验压力状态下,组合体容积变化时要保持脉冲频率达到规定要求,需要采取补偿措施。在一个周期内,卸压时间可调整节流阀的开度适度改变。

因此,升压过程组合体的受压膨胀和水压缩体积变小是影响循环周期的主要因素,导致所需补水量增加,循环周期时间增大。若保持循环频率不变,只有减少稳压时间来补偿。

压力容器加压过程的容积变化和水的体积变化遵循薄膜理论和广义虎克定律,利用上述理论建立补水量与管径、管长、压力之间的关系,结合增压泵的排量等参数,在PLC程序中建立数学模型,计算随管接头组合体容积、压力变化而产生的升压时间增量,并在压力稳定时间段内减去相应时间,从而保证脉冲频率符合规范要求。

4 结论

结合40 MPa高压管接头组合体研制过程的振动(疲劳)/脉冲压力试验需求,研制了PLC控制的,试验过程气驱高压液泵持续工作,快速电磁阀加、卸压实现快速响应的脉冲加压设备,结合利用标准振动试验台,搭建了试验系统。应用过程发现随着管接头组合体管径和长度增加而产生脉冲频率滞后的现象。分析认为问题产生的原因是管径增加导致所需补充的水量增加,应用薄膜理论和广义胡克定律的原理,在PLC程序中建立算法,缩短压力稳定时间,从而保证脉冲频率符合规范要求。

参考文献:

[1]中国船级社.钢质海船入级规范(第3篇)[M].北京:人民交通出版社,2014.

[2]张锡章.压力容器水压试验加压时间计算[J].安装,2004,(2):13-14.

[3]赵孟文,等.高压力脉冲试验台设计[J].液压与气动,2009,(11):23-25.

[4]麋凌,等.压力脉冲试验台测控系统设计[J].工业控制计算机,2005,(2):14-15.

[5]胡俊飞,李胜,阮健,蔡俊飞.电液高频疲劳试验机的控制系统[J].液压与气动,2015,(7):31-35.

[6]袁朝辉,等.飞机液压系统压力脉冲试验波形控制[J].航空学报,2003,(5):395-399.

[7]张宪,等.疲劳振动试验台的模态与谐响应分析[J].机械设计与制造,2008,(4):12-14.

[8]赵孟文,等.飞机液压导管及连接件疲劳试验台的研制[J].西安航空学院学报,2014,(1):3-6.