伺服阀滑阀副叠合量气动测量方法研究

2015-04-16,,

, ,

(上海航天控制技术研究所, 上海 201109)

引言

电液伺服阀[1,2]是电液伺服控制系统的核心控制元件,它接收系统给定的电信号,把电信号转换成比例功率级负载流量或负载压力输出,使电液伺服控制系统输出一定的液压功率,驱动执行机构动作。因此电液伺服阀的性能直接制约着电液伺服系统的整体性能,作为电液伺服阀功率级精密元件之一的阀芯阀套偶件(简称滑阀副)的加工及检测技术是伺服阀研制出产的核心技术[3]。

本研究根据伺服阀滑阀副关键精密参数叠合量的常规测试方法,采用理论分析与有限元方法反推滑阀副叠合量的计算方法,并开展伺服阀滑阀副叠合量气动精密检测装置的研制,通过验证表明:滑阀副叠合量精密检测装置测试方法正确、测试数据重复性好、测试精度可控制在1 μm内,能够满足实际测试使用。

1 滑阀副叠合量原理分析

1.1 滑阀副工作原理介绍

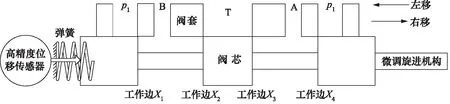

伺服阀滑阀副叠合量示意图如图1所示,滑阀副主要是由阀芯和阀套两部分组成, 滑阀副叠合量是指阀芯在阀套中位时,阀芯台肩的工作棱边和阀套相应方孔工作边的轴向配合尺寸(图1中的X1、X2、X3、X4),这些轴向配合尺寸一般仅有5~10 μm,常规的直接测试方法难以精确或快速测量。

1.阀套 2~5.阀口 6.阀芯图1 滑阀副及各边叠合量示意图

图2 滑阀副工作示意图

1.2 滑阀副叠合量理论分析

1) 理论分析

根据伺服阀的实际工作情况,阀芯在阀套中位时,通过阀芯的左右移动引起工作边的轴向配合尺寸变化,这一微小变化使对应阀口输出对应流量,滑阀副工作示意图如图2所示。本研究采用气动测量的方法对滑阀副叠合量进行研究。

图2中假设气源压力经过减压阀稳压后压力为p1,并在测量过程中压力p1始终保持稳压,不随阀口大小的变化而变化[4],阀口流量Q和开口量xv的关系为:

Q=cεωxvV

(1)

式中, c —— 阀口流量系数(无量纲),在一定条件下可以视为常数

ε —— 空气膨胀系数(无量纲),在一定条件下可以视为常数

ω—— 阀口宽度,m

xv—— 阀口开口量,m

v—— 理想气体的平均流速(m/s),其关系为:

(2)

式中,p1—— 稳压后的压力,Pa

pr—— 阀出口压力即大气压,Pa

rc—— 空气重度N/m3,在温度和湿度不变时可以认为是常数

g—— 重力加速度,m/s2

当压差Δp=p1-pr保持稳定时,平均流速V为常数。那么阀口流量Q最终可以改写为:

Q=cεωxvV=kxv

(3)

由式(3)可以看出,气体流量与阀芯位移可以近似看成是线性关系,k为比例系数。即阀芯在阀套内运动过程中,根据阀芯与阀套的开口大小与气体流量近似成线性关系。

2) ANSYS有限元验证

由于滑阀副在叠合量零位附近气体流场极为复杂,难以直接应用缝隙流公式计算,本研究采用有限元数值模拟方法逐次求出滑阀副不同开口处的速度和质量流量,最终将质量流量转换为体积流量。设定阀套直径为8 mm,阀芯与阀套配合径向间隙为6 μm,已设定叠合量为10 μm,气动入口压力为0.3 MPa(25 ℃),由于径向间隙的影响,出口流量在阀芯阀套重叠时并不为零。设定阀芯从-10 μm移动到40 μm,图3所示为有限元分析一开口处的气体速度云图。并给出阀芯不同的单边位移与对应的出口流量关系曲线。

图3 有限元分析阀口一开口处流速云图

图4是有限元分析得出的阀芯单边位移与流量关系图。如图4所示, 最后将所得的值进行三次样条插值处理,可以看出阀芯在经过正开口后一段距离,流量在呈线性增加。

图4 有限元分析得出的阀芯单边位移与流量关系图

由图4可知,滑阀位置-流量曲线变化过程大致可分为三个阶段:

第一个阶段为阀芯阀套的重叠区,此时阀芯阀套有一定的叠合量,除测试系统回路外泄漏外,逃气量主要是阀芯阀套叠合处的径向间隙处的泄漏,其泄漏量极小,且与叠合长度的倒数近似成线性关系;

第二阶段为过渡阶段,此时,滑阀位于零开口附近,泄漏量与叠合长度的线性相关性较第一阶段有明显的下降,此阶段中,逃气量处于径向间隙主导型与滑阀开口量主导型的过渡阶段;

第三阶段为开启阶段,此时阀口处于打开状态,在介质工作温度与供气压力一定的条件下,根据小孔气体流量公式可知,气体流量与滑阀开口量成比例。

结合图3可认为开启区的线性段直线与最小泄漏直线的交点为该滑阀副边的叠合量。

2 伺服阀滑阀副叠合量测试装置研究

伺服阀滑阀副叠合量气动测量方法是利用某种装置使阀芯阀套的各阀口通入气体之后,通过观测气体的流量或压力变化来间接反映阀芯与阀套相应工作边之间的位置关系(即叠合量),常见的气动测量方法可分为气动流量测量法和气动压力测量法两种[5]。

2.1 测量方法比较

气动压力测量是一种通过测量阀口的压力信号实

现对滑阀副叠合量检测的方式,目前由于压力传感器的广泛应用,再加上传感器特性对阀口的被测气动参数无影响的优点,是大多数伺服阀生产厂家首选的自动化测量方式,但是该方法仅限于小流量伺服阀的测量。对于大流量伺服阀而言,气动压力测量方法获得的测量数据的一致性较差、精度低,不宜大流量伺服阀选用。

气动流量测量所需的测量设备少、测试效率高、操作性强,可以利用有限的工装与设备实现低成本情况下的高精度测量,但是数据处理要求高,现有阶段对自动化、高精度、高效率方面的研究较少。本研究开展了气动流量测量方法自动化、高精度检测方法的实施研究。

2.2 伺服阀滑阀副叠合量检测装置搭建

伺服阀滑阀副叠合量测试平台的总体硬件实现如图5所示。测试硬件平台主要由三部分组成, 分别是气源部分、阀芯驱动及位移检测部分、计算机测试部分。

1) 气源部分

气源部分主要由压缩机、储气罐、减压阀、放气阀、压力表、流量计与流量显示仪、电磁换向阀组成。原理图如图6所示。气源经过储气罐时会对压力的波动有一定的缓冲作用,可以防止气源压力的突变,之后经过滤器后可以滤掉空气中的大颗粒灰尘,防止其夹杂在阀芯阀套处造成卡滞。在经过两道减压阀后可以使出气口压力更为平稳。

图5 滑阀副叠合量测量装置示意图

图6 气源与供气回路组成原理图

在测试过程中精密减压阀可以维持气源压力恒定,这一恒定的气源压力值直接决定了测试数据的准确性与一致性。电磁换向阀根据计算机测试程序的工作指令进行气路的自动切换,与驱动装置配合组成滑阀副四个工作边的测试气路。

2) 阀芯驱动及位移检测部分

阀芯驱动及位移检测部分主要由高精度步进电机、无间隙丝杆、精密平面滑台、LVDT位移传感器、驱动电路及工装夹具组成。

测试过程中阀套由夹具固定,阀芯的运动由步进电机根据计算机指令确定,也可手工进行粗调位移,在一个测试过程中要完成正向—负向—正向的一个循环;位移传感器主要用于检测阀芯运动的位移,同时根据位移读数也可使运动的行程控制在传感器的范围内,避免传感器运动到极限位置而受到损坏;手动调整步进电机,使流量计的读数在最小值附近,可以实现阀芯阀套位移的初步对中。

3) 计算机测试部分

计算机部分主要由工控机、数据采集卡、测试软件组成。测试过程一般在阀芯处于阀套中位时开始测试,该过程可以手动调整实现,也可以由计算机根据流量及位移关系完成自动对中实现;测试时间、电机运动速度,电磁换向阀的开关均由计算机控制,同时测试结束后,数据的处理、图像的显示、报表的打印也由计算机自动完成。

根据滑阀副叠合量精密测量的相关要求,软件设计主要分为系统初始化部分、调零部分、测试部分和显示打印部分等四部分组成,具体流程如图7所示。

系统初始化部分主要将图形、显示灯、叠合量显示值进行清零操作,同时给电机断电,防止因误操作对测试过程造成影响。

图7 滑阀副叠合量测试软件流程图

调零部分主要分为自动调零和手动调零两部分,自动调零是根据两个不同的阀芯位置测得相同的气体流量,最终使阀芯停留在这两个位置的中间,其流量基本为最小值;手动调零是在初步调零的基础上,每点击一次按钮使阀芯位移前进或后退2 μm左右的距离,使之最终停留在最小流量处。

测试部分主要是控制步进电机按指定的方向、速度以及测试周期进行,同时记录阀芯的位移以及气体的流量,并且在适当的时机控制电磁阀换向以测试各工作边的流量曲线,测试程序结束后切断电机的供电以减少电机及电机控制板的发热。

显示打印部分将测试到的数据按一定规则进行处理,并将叠合量的计算值、拟合的直线段及其与最小流量值的交点以显示框和图形格式显示出来,最后打印生成报表。

3 试验数据处理与分析

3.1 试验数据处理

根据图5研制的滑阀副叠合量精密测量装置所测的滑阀副有四条工作边,如图8所示。在数据处理前,流量最小值对应的阀芯位移可能不为零位,所以为了便于计算与数据处理,需对位移经数据处理移至零位进行计算[5]。移位后可以根据线性方程分别求出各边叠合量,进而将各边叠合量取绝对值后求出内外侧叠合量的平均值[6]。

图8 实测过程中的滑阀副叠合量曲线

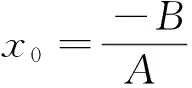

测试软件中有关滑阀副叠合量的计算采用最小二乘法对开启阶段阀芯位置-流量的检测结果进行线性回归分析,得到线性回归方程[7]:

y=Ax+B

(4)

(5)

(6)

此外,测试过程中数据难免会有毛刺突跳现象,需对毛刺点过滤后再求值[8]。求值过程还需注意,实测数据内外侧不仅工作边最小流量值有所差异,并且最小流量处对应的阀芯位移也有所差异。

3.2 试验结果分析

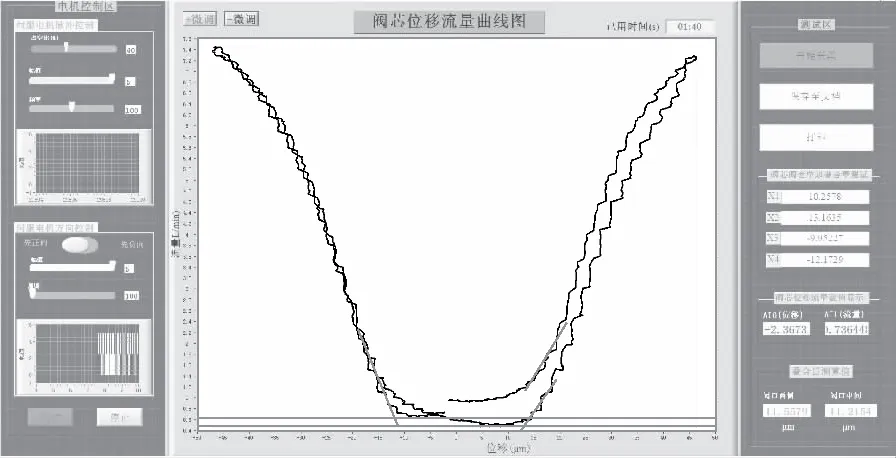

为验证设备性能,针对某规格产品阀芯阀套零件进行测试,实测某伺服阀滑阀副的位移流量曲线如图9所示。其测试数据内边平均叠合量为11.56 μm,外边平均叠合量为11.22 μm。

通过对同一滑阀副多次测量,结果如表1所示,其重复精度在1 μm之内,满足测试过程的精确度要求。

由图9所示可知此滑阀副测量重复精度小于0.4 μm,测试结果满足设计值8~12 μm的指标。经一组产品测试后装调验证,测试合格零件均能满足伺服阀装调各项指标,表明研制的滑阀副叠合量测试设备实现了自动化、高精度和提高效率的目的。

表1 四个工作边叠合量五次测试数据

图9 软件测试界面及测试结果

4 结论

本研究采用理论分析与计算机数值模拟方法验证了滑阀副叠合量检测的可行性与合理性,通过比较滑阀副气动测量方法,研制了滑阀副气动检测装置,测试数据一致性好,已成功运用于伺服阀生产与测试环节中,取得了显著效果。

参考文献:

[1]王春行.液压控制系统[M].北京:机械工业出版社,1998.

[2]田源道.电液伺服阀技术[M].北京:航空工业出版社,2008.

[3]方群,黄增.电液伺服阀的发展历史、研究现状及发展趋势[J].机床与液压,2007,35(11):162-165.

[4]陆敏恂,李万莉.流体力学与液压传动[M].上海:同济大学出版社,2006.

[5]潘旭东,王广林,等.伺服阀滑阀叠合量测量方法[J].振动、测试与诊断,2009,29(4):392-397.

[6]潘旭东,王广林.伺服阀滑阀副叠合量测试技术中的数据处理方法[J].宇航计测技术,2005,25(4):11-15.

[7]陈吉红,宁德初,梁建成.滑阀副配磨参数测量的理论研究[J].国防科技大学学报,1991,13(1):73-78.

[8]周林,殷侠.数据采集与分析技术[M].西安:西安电子科技大学出版社,2005.