液压支架用方向阀特性试验技术及装置研究

2015-04-16

(1.煤炭科学技术研究院有限公司 检测分院, 北京 100013; 2.国家煤矿支护设备质量监督检验中心, 北京 100013; 3.煤矿采掘机械装备国家工程实验室, 北京 100013; 4.煤炭资源开采与环境保护国家重点实验室, 北京 100013)

引言

液压支架用方向阀(包括液控单向阀、换向阀、截止阀等)压力-流量特性是其重要性能指标,公称流量下阻力损失特性试验是液压支架用方向阀型式试验的必检项目,也是目前方向阀试验中不合格率偏高的重要项目[1]。据国家煤矿支护设备质量监督检验中心统计: 500 L/min以下方向阀阻力损失项目初次试验不合格率超过50%,二次试验不合格率仍高达25%~30%。总体来说,一方面反映出方向阀公称流量阻力特性整体水平不高,另一方面也反映出液压支架用方向阀生产企业出厂检测水平较低。

基于此,研究超大流量液压支架用阀阻力损失的检测技术和开发相应的试验装置,对提高行业检测检验能力、提高阀的设计水平及质量具有重要意义。

1 国内外研究概况及发展趋势

1.1 液压阀发展概况

大流量已经成为液压支架用阀的发展方向[2,3]。

国内,液压支架用方向阀流量已从80 L/min的小流量发展到大于630 L/min的大流量[4],最近出现了800 L/min、 1000 L/min,甚至2000 L/min。

国外,20世纪90年代,德国、英国等发达国家煤矿大多关闭[5],美国对煤炭产业也是抑制发展,煤机技术水平基本停滞,液压支架用方向阀通过国内安标检验的最大流量为400 L/min。

1.2 试验技术及装置发展概况

国内,各大煤机厂和液压支架用阀生产企业积极研发大流量阀试验装置,其中某厂2006年研发了500 L/min 的大流量阀试验装置,其大流量的实现方式为多泵并联;其特点是原理简单,但是一方面多泵并联初次投资大,功耗大,对配电等基础设施要求较高,系统维护困难;另一方面最大的问题是系统稳定性差,控制系统运行的阀类元件阻力损失大、开关阀动作慢,不能真实反映大流量安全阀性能的动态特性,目前国内安全阀生产企业主要依据该类试验系统进行试验研究,制约着大流量方向阀的发展。某公司研发了1000 L/min 超大流量阀的检测检验装置,其大流量的实现方式为多蓄能器并联,此方法的特点是避免了多泵并联的缺点,但同时带来的最大问题是流量不可控,不能完全满足试验要求。

国外,在液压阀公称流量阻力损失检测方面其最大能力为400 L/min,试验装置大流量的实现方式为多泵并联;对于更大流量阀的检测,其采用描点法进行曲线拟合得出阻力损失-流量特性曲线,进而找到更大流量点的阻力损失值。曲线拟合法的特点是简单易行,试验设备投入小,但是该方法的准确性较差,很大程度上是运用数学方法代替了科学试验,不能真实再现阀在公称大流量下的阻力损失特性。

液压阀大流量阻力损失特性试验技术与装备已成为制约大流量方向阀技术提高的难题。

2 总体方案设计

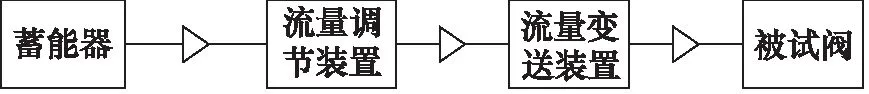

本系统由蓄能器、流量调节装置、流量变送装置及配套液压系统组成,如图1所示。

图1超大流量阻力损失特性试验系统总体方案

以蓄能器作为流量源,通过自主研发的调速节流装置对蓄能器释放的流量进行调节,实现了流量在不受负载影响的条件下的可控可调;采用全新设计的流量变送装置将经调速节流装置调节后的流量进行放大,实现被试阀所需的超大流量,从而实现各种规格大流量阀的公称流量下的阻力损失检测。

液压系统原理如图2所示,液压油泵站12为蓄能器1充液,使其达到设定压力;给定信号,启动乳化液泵站11,对增容缸3大腔充液;充液完成后,给定信号,导通调速节流阀组2,高压液压油从小腔推动增容缸3大腔乳化液,实现“降压增流”,达到被试阀测定阻力损失所需的公称流量和压力,然后开启电磁换向阀5,使大流量液控单向阀7反向打开,系统卸载。压力传感器9所示压力为p,被试阀的出口接油箱,出口压力为零,所以压力传感器9所示压力p即为被试阀进口和出口的压降(阻力损失);再根据位移传感器4所示位移s,则被试阀流量Q=Ads/dt(其中A为增容缸大腔面积),得到阻力损失-流量特性曲线。测试特殊方向阀如液控单向阀反向阻力损失时,将被试液控单向阀的控制口接于截止阀6.1的后端,并开启电磁换向阀5.1和截止阀6.1,其他动作同普通方向阀测试。

1.蓄能器 2.调速节流阀组 3.增容缸 4.位移传感器 5.电磁换向阀 6.截止阀 7.大流量液控单向阀 8.被试阀 9.压力传感器 10.单向阀 11.乳化液泵站 12.液压油泵站图2 液压系统原理图

压支架用方向阀压力流量特性检测装置试验系统满足GB 25974.3-2010关于压力流量特性试验的要求,总体参数见表1。

表1 压力流量特性检测装置总体参数

3 主体结构设计

3.1 总体结构设计

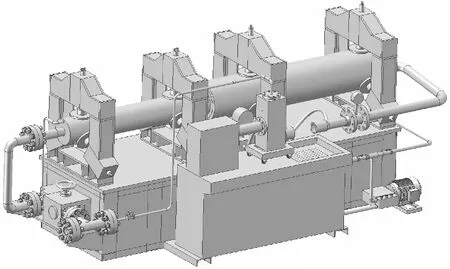

针对超大流量液压支架用阀阻力损失特性试验需要高压大流量液压源的技术特点,首先确定试验系统的总体方案,进而确定系统各个关键环节的结构,如图3、图4所示。

图3 特性试验系统总体布局图

图4 特性试验系统主体结构三维效果图

3.2 调速节流装置设计

在没有任何干预的情况下,蓄能器瞬间释放的流量巨大,直接应用于被试阀的试验具有流量不可控的缺点。通过自主研发的调速节流装置,对蓄能器释放的流量进行调节,并实现流量在不受负载影响的条件下的可控可调,为试验系统提供了受控的流量源。

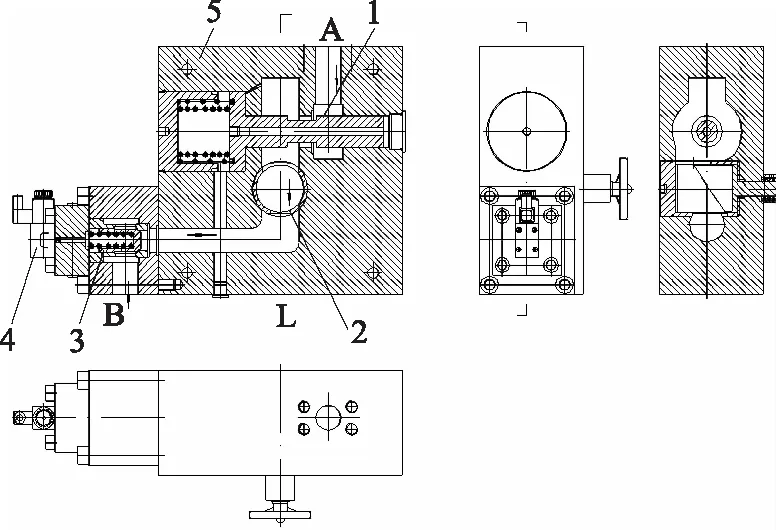

调速节流装置,基于调速阀的原理进行二次开发重新设计。结构图如图5所示。高压液体经进口A,流至调压阀芯1,其通过调压弹簧控制开度用于保持系统流量不受负载影响(压差恒定);再流至节流阀芯2,其开口为阿基米德螺线结构,通过手轮可连续调整系统流量;然后流至插装阀芯3,进口A和控制口C与高压液体相通,插装阀芯3在弹簧力和压差(面积差)产生的液压力双重作用下处于关闭状态,进口A和出口B不通;当给定信号,电磁阀4 动作,控制口C泄压插装阀芯3上端压力下降,插装阀芯开启,进口A和出口B快速通流,实现流量在不受负载影响的条件下的可控可调。

1.调压阀芯 2.节流阀芯 3.插装阀芯 4.电磁阀 5.阀体 A.进口 B.出口 C.控制口图5 调速节流装置结构图

3.3 流量变送装置的设计

由于受调速节流装置自身流量的限制,经该装置调速节流后的流体流量达不到超大流量被试阀的公称流量要求,因此必须将该流量进行放大才能满足超大流量的试验要求。

流量变送装置的作用即为流量放大,结构主要由加载缸、增容缸、活塞套件和内置位移传感器等组成,其具体形式如图6所示。

1.加载缸 2.增容缸 3.活塞套件 4.内置位移传感器图6 流量变送装置结构图

3.4 CAT系统

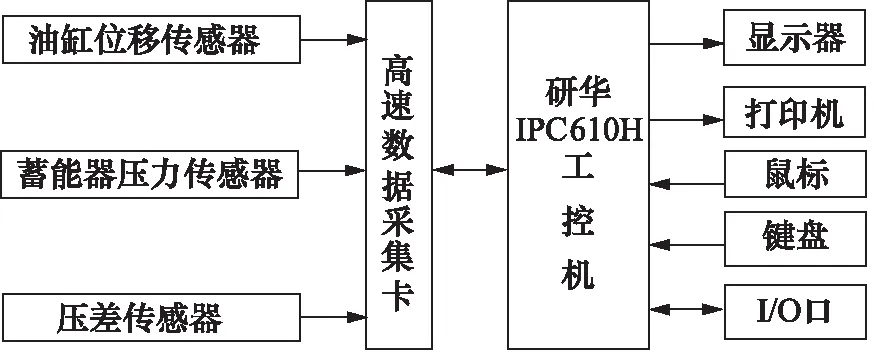

CAT(计算机辅助测试)系统即通过传感器将压力、流量等系统参数实时传输至计算机系统,通过计算机对数据进行采集和处理,并能自动绘制和打印试验曲线。

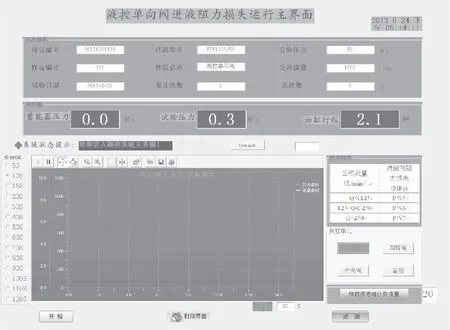

CAT系统主要由硬件和软件两部分组成。硬件包括操作台、工控机、智能显示仪表、压力传感器、位移传感器、高速数据采集卡、开关电源、连接线等电气元件组成。软件主要由数据库、数据采集子程序、界面显示子程序、数据处理子程序、打印查询子程序等组成。系统框图如图7所示,数据采集程序面板如图8所示。

图7 CAT系统组成框图

图8 CAT系统软件界面

3.5 测试精度理论分析

GB 25974.3中规定,测量准确度采用C级,流量测量系统允许误差2.5%。

本系统位移测量采用磁致伸缩位移传感器:量程1000 mm,精度0.01%;增容缸缸径280 mm;流量计取时间段为30 ms。

其流量测量绝对误差:

Qe=LμlS/Δt=1000×0.01%×3.14×1402/30

=12.3 L/min

其中,L为量程,mm;μl为精度;S为增容缸截面积,mm2;Δt为时间段,ms。

对于1000 L/min的流量,测量相对误差为1.23%;对于500 L/min的流量,测量相对误差为2.46%。

若选用精度更高的0.005%、0.001%磁致伸缩位移传感器,系统的测量精度可进一步提高;同时,系统精度与被试阀的流量也相关,被试阀的流量越大,系统的测试误差越小,精度越高。

4 应用效果分析

大流量液压支架用阀阻力损失的检测检验装置现安装于北京采育基地煤炭科学研究总院园区支护实验室,其运行情况良好,样机如图9所示。

图9 大流量液压支架用阀阻力损失特性试验装置样机

按照相关标准要求[6-8],对1000 L/min的大流量液控单向阀进行了压力流量特性试验性能试验,性能曲线如图10所示。

图10 液控单向阀压力流量特性试验曲线

从图10可以看出,在公称流量1000 L/min条件下,被试液控单向阀的进液阻力损失为5.9 MPa,回液阻力损失为6.4 MPa,实现了公称流量下液控单向阀的阻力损失特性试验的检测,模拟了被试阀的使用工况,满足了标准的要求。

5 结论

(1) 大流量液压支架用阀阻力损失检测检验装置

的成功研制,填补了国内空白,实现了千升液压支架用方向阀阻力损失特性的检测;

(2) 取得了关键技术的突破,以蓄能器作为流量源,通过自主研发的调速节流装置和流量变送装置,对蓄能器流量进行调节和放大,实现了流量不受负载影响条件下的可控可调,满足了被试阀公称流量的要求;

(3) 试验装置作为国家科技基础条件平台和公共技术支撑平台,为行业科研、设计、制造提供了科学工具和试验手段,为我国液压支架用阀的研发、性能检测、质量监督提供技术支撑。

参考文献:

[1]吴波,赵忠辉.液压支架用阀安标检测检验现状及分析[J].矿山机械,2013,41(8):7-9.

[2]王启广,耿东锋,李琳,等.液压支架的现状与发展趋势[J].矿山机械,2008,36(8):27-31.

[3]李小国,张守祥.国产高端综采支护技术及设备的发展现状[J].矿山机械,2009,37(13):39-43.

[4]王国法,等.液压支架控制技术 [M].北京:煤炭工业出版社,2010.

[5]王国法,等.高端液压支架及先进制造技术 [M].北京:煤炭工业出版社,2010.

[6]MT 419-1995,液压支架用阀[S].

[7]GB 25974.3-2010,煤矿用液压支架安全性要求 第 3 部分:液压控制系统及阀 [S].

[8]EN 1804-3:2004,煤矿用液压支架安全性要求 第3部分:液压控制系统及阀[S].

[9]机械设计手册编委会.机械设计手册(第1卷)[M].北京:机械工业出版社,2007.

[10]雷天觉.液压工程手册[M].北京:机械工业出版社,1990.

[11]濮良贵,等.机械设计[M].北京:高等教育出版社,2001.