再论如何提高腐乳坯的出率

2015-04-12王瑞芝

王瑞芝

(1.上海鼎丰酿造食品有限公司,上海 201499;2.中国调味品协会专家技术委员会,北京 100036)

中国腐乳酿造首先要制出豆腐坯,统称“白坯”,是由大豆中水溶性物质组成,其中大豆蛋白是“白坯”的主体,而蛋白质主要组成是7 S/11 S,约占全部蛋白的70%左右。要提高大豆出坯率,关键点有二个:一是大豆品质,要选择蛋白含量高且适合豆制品的专用大豆;二是工艺与操作,既要有符合生产工艺流程规程,又要有规范操作技能。目前这二个关键点均已具备了较好条件,如国家对农业重视,在专业研究院所的科技人员努力下,将大豆经过筛优、杂交、栽培等技术研究,已培育出高蛋白、高油脂及食品加工专用的大豆新品种,其中适合加工豆制品(腐乳)、无腥豆浆、豆豉、纳豆及大酱等专用优质大豆新品种,为提高腐乳出坯率奠定了物质基础。其次中国调味品协会为国内调味品加工产业搭建了专业技术培训平台,为生产企业培训技术骨干,从2002年起,“中调协”先后在桂林、北京、上海、厦门等地为腐乳生产行业举办了多期技术培训,既有专家的课堂讲学,又有生产现场交流的培训方式。培训了近300余名骨干力量,使行业增添了一批技术血液,为大豆腐乳出坯率提供了技术支撑。现就如何提高大豆出坯率,论述如下:

1 大豆品质选择

大豆品质是出坯率关键,所谓出坯率是指每1 000 g大豆能产多少腐乳坯,简称“出坯率”。由于国内大豆产地不同、品种不同、成熟季节不同,因此品质差异极大。大豆蛋白质含量低的仅有32%左右,而高的要达46%以上,为此择豆是必须的。因国内大部分腐乳生产企业、采用以块计,此法欠妥,因为生产企业腐乳坯规格各有不一。就以“中块”为例,有3.5 cm×3.5 cm,也有3.2 cm×3.2 cm和3.0 cm×3.0 cm,以块计算出坯率与同行之间缺少可比性,应统一采用每千克大豆出多少千克白坯,利于同行技术交流对照。而大豆品质一定要适宜豆制品加工的品种,颗粒饱满整齐有效蛋白质成分高,这是腐乳坯出率基础关键。

国内大豆种植区主要是东北、黄淮海及长江中下游平原区,分别约占全国总量的55%、30%、15%左右,种植面广、品种极多、传统的一家一户种植普遍、技术含量较低而造成混种、混植、混收、混储及混销,导致商品豆的品种和品质混乱。由于大豆的混杂,颗粒大小与有效成分参差不齐,使大豆食品加工产业的产品质量和出坯率难以控制。近年来在大豆专业研究部门努力下,获得了食品加工业中的豆制品专用豆。目前适合加工豆制品及腐乳产品的大豆品种较多,如黑河49、铁丰37、东农48、辽东21、合丰43、垦丰17、哈北46、蒙豆16、黑农35号、东农3号、东农42号、丰收12号、南农大黄豆、南农99号、湘春豆16号、郑98120-5、郑州9525、郑94059和郑0102等。其中有适合生产豆浆的、生产无腥豆浆的、豆酱加工的、纳豆加工的、豆豉加工的。同时又杂交培育一批高蛋白、新的大豆品种[1-2],详见表1。

表1 高蛋白质大豆品种Table 1 Soybean varieties with high protein

同时要选择含“僵豆”少的大豆,又叫“石豆”或“铁豆”,“僵豆”是指大豆的表层组织结构坚紧,水分不易渗透细胞组织内,在泡豆时始终坚硬,达不到吸水膨胀疏软的要求,入磨磨碎也难以提取有效物质,特别是蛋白质。为此要选择“僵豆”含量越少越好的商品大豆,但大豆内混有此豆,外观难以区别,可采用简单有效的泡豆检验方法。2015年中东北某腐乳生产企业邀请笔者去作技术指导,发现大豆出品率偏低,仅出坯1.4 kg/kg大豆,比正常要少出坯0.3~0.5 kg左右。在现场发现除工艺操作欠妥外,还发现进磨的大豆含有较多的“僵豆”,经取样检验,结果“僵豆”12%左右,影响了出坯率。而含“僵豆”少的仅占2%左右。检验“僵豆”含量的简单方法:随意选择一批样品,分别各取200粒,置于300 mL烧杯内,加入4倍水浸泡6 h,弃水分别清点“僵豆”数,选购含“僵豆”最少的批次大豆作为公司生产用豆。

2 腐乳坯操作要点

腐乳坯制作的关键有泡豆、磨豆、分离、点浆、养缸、上榨及划块等,若操作不规范,会造成大豆有效成分有形或无形流失,影响了腐乳坯出品率。

2.1 泡豆

目的:主要是使大豆颗粒细胞吸水膨胀,破裂大豆组织结构,让结构松懈,由凝胶转变为溶胶。同时泡豆容器内上下层所有大豆的成熟度要求一致,以便大豆蛋白质提取为目的。

大豆经过浸泡会发生物理变化,吸水膨胀后由小变大,由硬变软,其吸水量为1.5倍左右和膨胀率1.8倍左右。大豆在吸水膨胀过程时,豆粒不准露出水面,同时泡豆成熟达标准后,豆身应低于水层5 m,保持泡豆质量。泡豆用料水比为1∶4左右为宜,既不能太少,又不宜过多。少则会发生上层生,下层熟,造成“夹生豆”;多则浪费水源物资,还会损耗水溶性有效物质。其次泡豆时间不宜太长也不宜太短,太长会使大豆组织由脆性变软性,称“过头豆”,影响磨碎与蛋白质提取;太短会形成半生半熟豆,不利有效成分提取,直接影响腐乳坯出率。

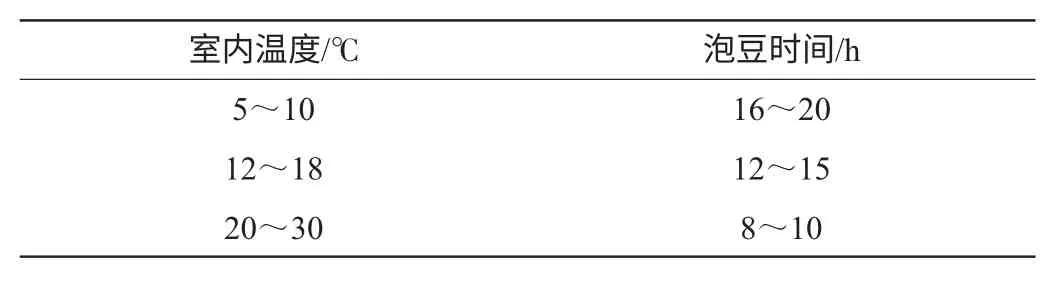

泡豆目测经验法:泡豆随季节与气温的变化而变化,首先视泡豆水的表面是否出现少量泡沫,同时大豆表皮是否光滑无皱纹,豆皮轻易不脱,手感糯软,少部分大豆含面中心略有浅黄色的凹膛表示基本成熟,但不得全部挺瓣。泡豆时间参考表2。

表2 泡豆温度对泡豆时间的影响Table 2 Effect of soaking temperature on soaking time

2.2 磨豆

目的:磨豆又称磨碎或称磨糊,主要将泡熟的脆性豆磨细,使包裹在蛋白质外围的一层细胞膜破裂,促使大豆中可溶性有效物质特别是蛋白质释放和溶出,而蛋白质分子表面有许多亲水性基团,如羟基(-OH)、氨基(-NH2)、羧基(-COOH),会把水分子吸附到蛋白质分子周围,形成乳白色豆浆为目的。

设备:就目前国内磨豆的磨具而论,主要是砂轮磨与针磨,但不论使用何种磨具和磨型,大豆破碎细度要适中,手摸无粗粒感,细粒直径约10~15 μm。太粗或太细均不适宜,太粗会影响蛋白质提取和豆渣残余蛋白质偏高;太细造成豆纤维太短。在浆渣分离时,细渣容易混合入豆浆内,使腐乳坯发粗发硬,其次磨豆时加水要控制适当,磨内流出的豆糊既不宜过稀,也不宜过稠,因豆糊的调节是豆浆浓度的基础,过稀或过浓均不利于后道操作控制豆浆出率和浓度质量。

2.3 制浆

制浆工序主要是豆糊的浆渣分离,国内基本采用“三道”分离取浆法,头道分离与二道分离合并为豆浆,三道分离为洗渣水,又称三浆水,作为磨豆或头渣套用水(代替自来水)。离心机的筛网为100~120目/寸,为有效提高豆浆纯洁度,筛网最好用120目/寸。每1 kg大豆出浆率控制在10 kg左右,其浓度>8度(豆乳表计),豆渣残余蛋白质要求<15%(干基)。同时为了提高腐乳坯的出坯率,在头道分离后,将豆渣再置于磨内复磨一次,让包裹在豆纤维组织内有效物质更多溶出,通过复磨既能提高出坯率,又能降低豆渣残留蛋白质含量。

3 熟浆

目的:豆浆通过加热,杀死大豆生物体中有害毒素,同时生成豆浆香味,使豆浆蛋白质发生热变性,为点浆凝聚创造必要条件。

蛋白质变性,从基理来讲就是蛋白质组织结构发生改变,而蛋白质可分为适度变性,过度变性与未变性。适度变性又称热变性,即豆浆煮至100 ℃维持3~5 min,使豆蛋白二、三、四级的结构受热而改变,使其团粒舒展开,既有利于蛋白质凝聚和出坯率,又给专用蛋白酶解位点增加,为腐乳后发酵创造条件。过度变性是指煮浆温度过高、煮浆时间过长或反复煮浆,会使豆蛋白过度变性,导致舒展的多肽键再生重组,不仅影响腐乳坯细腻,而且会阻碍腐乳后期发酵中专用酶作用,称过度变性,又叫N性蛋白。未变性蛋白就是未煮熟的豆浆,又称“夹生浆”,尚有豆腥味,点浆时蛋白质不能凝聚,会随黄泔水流失,影响出坯率。

3.1 煮浆

为了保证豆浆质量,煮浆操作时素有“二快一短”:一快是磨豆要快,豆泡熟后及时磨完,否则会使泡熟的豆由脆性变软性,有损蛋白质提取;二快是煮浆要快,煮浆气压≥5 kg,若压力太低会使豆浆质量与浓度降低,又称“温吞”煮浆。要求快速煮至100 ℃维持3~5 min,使豆浆蛋白质适度性,为蛋白质凝集打好基础;一短是生浆储放,时间要短,生豆浆内有较多生物体,存放时间较长,特别气温比较高的季节,容易遭微生物及酶系分解,直至破坏变质,pH下降变酸,使豆浆质量下降。

3.2 煮浆设备卫生

对煮浆容器及输浆管道等,每班次完毕后,必须充分清除余物,特别是黏在桶的内壁和管道内壁的污垢要彻底清除,防止煮浆时杂菌污染。某腐乳生产公司曾出现熟豆浆尚未下卤点浆,就出现不少“豆花”,笔者去现场后发现桶壁管道壁污垢严重,伴有酸味、导致“豆花”。通过除垢清洗和灭菌,供足气源加快煮浆时间,从此有效的解决了上述问题。

4 点浆

点浆是大豆蛋白质收集的最后一道,重点是豆浆浓度和品温、下卤速度、翻浆与目测的技巧。

4.1 点浆温度

生豆浆要快速煮至100 ℃,涨浆3~5 min,再经振动(平筛80目/寸平筛)将熟豆浆中豆渣清除,使豆浆纯度更佳,有利于“白坯”质量。平筛(熟浆筛)还能起到豆浆降温作用。让豆浆流入点浆桶或点浆缸内,让其品温降至85 ℃时方可点浆,若浆温过高,加入凝固剂时会加速蛋白质凝固物过度脱水收缩,导致“白坯”粗硬;若浆温太低,会造成豆脑疏散,使部分有效物质随黄泔水流失,减少出坯率,同时使“白坯”热结合性差,坯体死板,腐乳成熟易混汤。

4.2 点浆要求

点浆之前预先配制凝固剂根据企业腐乳品种调配凝固剂备用。待浆温达到85 ℃左右要求,先把桶内豆浆上下均匀翻动,再缓慢加入凝固剂,充分与豆浆均匀混合。在加入凝固剂时,要领会前辈们的“下卤成线”,“心急没豆腐”,“点杀浆”及“过头浆”等巧言技语。同时在点浆下凝固剂时要认真掌控如下【七字经验法】,这是提高腐乳产质量有效关键措施:

调—调准凝固剂浓度;控—控制85 ℃豆浆品温;均—均匀上下翻动豆浆;慢—慢下凝固剂;看—看桶内豆浆变化反应程度;养—养缸15~20 min;转—转缸要求点嫩转老。

熟豆浆浓度与腐乳的产、质量均有直接关系,如果熟豆浆浓度太低,点浆凝固物的豆脑组织形成就少,黄泔水比例就多,而制坯中废水(黄泔水)内混有一定蛋白质,经取样分析,黄泔水中含蛋白质一般在0.5%~0.6%左右,为此熟豆浆浓度越低,有效物质损失越多,同时还要影响“白坯”质量,在点浆操作中,俗话说:“浆稀点不嫩,浆浓点不老”。因为熟豆浆浓度低,凝固剂与蛋白质分子接触时容易使其离水收紧,造成“白坯”组织不保水,粗硬,无弹性及易碎。所以豆浆浓度低不仅会影响质量还会影响大豆出坯率,点浆时熟豆浆浓度最好控制在8.5~9.0度(以豆乳表计)。

4.3 点浆养脑

点浆养脑目的:养脑统称“养缸”,就是蛋白质的凝固过程,因为在此过程中由溶胶转变为凝胶,要有一个组合过程,需要一是适当时间,由于凝固剂加入与豆浆中的蛋白质之间的联结仍在进行着,其组织结构也在形成之中,必须经过适当静置时间,凝固才能完成,组织结构才能稳定,达到“丰收丰产”目的,“丰收丰产”就是指磨豆与浆渣分离出大豆蛋白质得率高,豆渣残留的蛋白质少,简称“丰产”;点浆是蛋白质凝聚过程,缸内豆腐组织结构均匀丰满,出坯率高,简称“丰收”。

在国内腐乳生产企业,对“养脑”工序缺乏认识,是多数企业的一个统病,近年来笔者受企业邀请,所到企业均存在“养脑”时间短,造成有效蛋白质无形流失,例举某企业老板所说:“工人在半小时吃饭休息后,每缸豆腐出坯率总比前面几缸多”。分析原因主要是“养脑”时间短。按工艺规范技术要求,养脑时间需15~20 min。转缸蹲脑需5~8 min。

5 上榨制坯

上榨是制坯的重要关键,待蹲脑组织全部下沉后,即进行上厢压榨,在操作过程中直接关系到豆腐坯块形的厚薄、水分高低、豆腐的结合好差、元角与烂心、软硬程度、坯身组织空隙程度、表面气泡及脱皮等情况,均处于上榨操作。为此上榨有几个操作要点:

5.1 包方布摊平

厢套的四角包布要顶到位,包豆腐时四面包布松紧要均匀一致,平整度要好,同时包方布要洗干;黏于布眼的废蛋白质全部清洗干净。

5.2 上榨制坯原则

视豆腐老嫩而定:豆腐老,保水性差,上厢时要轻起,轻装,轻压保水。豆腐嫩,上厢时略为斩碎些,要缓慢重压多歇,多析水。要做到嫩豆腐多加些,老豆腐少加些,缸面豆腐多加些,缸底豆腐少加些的原则。

豆腐上榨包布运作要快,压榨要慢原则,主要是为了提高豆腐坯组织的热结合度(又称凝结度),白坯的质量一般要求,块型整齐,组织一致,富有弹性,不粗糙,不易碎,表面无烂心,无蜂窝,水分基本一致。同时水分还要根据季节变化而变化,在夏季,特别是黄梅季节水分要略干些,以满足前期发酵工艺要求。

5.3 划坯要按品种进行

在划块之前,整板豆腐一定要摆正,不可歪斜,尽量减少废品率,提高正品率。同时对不符合规定坯子要剔除,废品率在3%~5%左右(以白坯计)。一般正常每1 kg大豆出坯率能达到1.7~1.8 kg,最高要达2 kg。豆渣残余蛋白15%以下(干基)。

6 结束语

近年来国内腐乳生产企业均存在不同程度大豆出坯率偏低。特别是中小型企业占多数,低的每1 kg大豆仅产坯1.3 kg左右,而正常出坯率达1.8 kg以上。从“中调协”培训班中的学员获悉及笔者所到之处发现主要是择豆不讲究和生产操作不规范所致。生产企业选择大豆要作为首要工作,是出坯的基础,因大豆蛋白质含量低的仅在32%左右,而高的要46%以上。大豆中“僵豆”低的仅占2%以下,而高的有11%以上。同时对生产操作缺乏正宗规范指导,导致泡豆、磨豆、分离、点浆、制坯过程中蛋白质流失,豆渣残留蛋白质高,均会影响大豆出坯率[3-6]。

笔者建议:健全原料检验制度,把住质量关,多参加专业技术培训,提高员工知识技能,为企业多作贡献。

[1]胡耀辉.传统豆制品加工业发展对策思考[J].大豆科技,2010(6):37-39.

[2]滕卫丽.中国专用大豆品种培育研究进展[J].大豆科技,2013(5):4-8.

[3]黄永涛,卢红梅.腐乳中结晶物的研究[J].中国酿造,2012,31(2):59-62.

[4]王瑞芝.腐乳“换卤”是提升品质有效途径[J].中国酿造,2011,30(10):152-154.

[5]蒋芳芳,刘 嘉,蒋立文.腐乳品质改善的研究进展[J].中国酿造,2011,30(11):1-5.

[6]李光辉.复合调味豆腐乳的酿造技术研究[J].中国酿造,2010,29(6):133-135.