基于损伤因子的7075铝合金B柱热成形工艺优化*

2015-04-12庄蔚敏李冰娇解东旋

庄蔚敏, 李冰娇, 解东旋

(吉林大学,汽车仿真与控制国家重点实验室,长春 130022)

2015228

基于损伤因子的7075铝合金B柱热成形工艺优化*

庄蔚敏, 李冰娇, 解东旋

(吉林大学,汽车仿真与控制国家重点实验室,长春 130022)

针对仿真中难以简单判断7075铝合金热成形失效的问题,引入损伤因子作为评判失效的参数。首先,建立了7075铝合金高温损伤本构方程。随后,使用FORTRAN语言编写Ls-dyna用户自定义材料子程序,对B柱进行热成形有限元分析,研究单一参数变化对B柱成形最大损伤值的影响。最后,利用正交实验分析对成形参数进行优化,最终确定了一组最优成形工艺参数组合:板料初始温度420℃,模具初始温度60℃,摩擦因数0.15,压边力6 000N,冲压速度230mm/s。

铝合金;B柱;损伤;热成形;工艺优化

前言

7075铝合金具有比强度高、比刚度大和密度小等优点,已经广泛应用于航空航天等领域。随着汽车安全性和轻量化需求的增加,这种高强度铝合金在车身上的大量应用将是未来发展的趋势[1]。但是铝合金在常温下成形性差,采用冷成形工艺很难获得复杂的车身结构件,而采用热成形工艺可以解决 这一问题。文献[2]中通过实验发现,当板料温度超过250℃或应变率低于0.1s-1时,铝合金的性能才会有所提高。文献[3]中提出了HFQ(固溶处理-成形-冷模具淬火)工艺,可有效解决铝合金成形过程中塑性小和回弹大的缺陷[3]。通过国内外学者多年来的大量研究,铝合金板料的成形性能已得到显著提高[4]。金属零件成形仿真模拟时通常用成形极限图(forming limit diagram,FLD)来评价成形性能,但铝合金温热成形与温度和应变率相关,简单的FLD无法准确地为板料失效提供判断依据[5]。文献[6]中提出基于损伤力学判断板料成形失效,并对简单结构件进行成形性分析。

本文中基于连续介质损伤力学建立7075铝合金高温本构方程,并编写Ls-dyna用户自定义材料子程序进行有限元分析,利用损伤因子判断板料成形失效,将该评价方法应用在B柱热成形工艺参数优化上,分析热成形过程中各工艺参数对B柱成形性能的影响。最终,利用正交实验方法确定一组最优工艺参数,为实际生产提供指导。

1 7075铝合金损伤本构模型的建立

1.1 基于连续介质损伤力学建立本构方程

国外学者对黏塑性连续介质损伤力学本构方程进行了大量的研究,例如蠕变、再结晶和回复等,有的提出了基于位错硬化的本构方程[7-10]。基于6028铝合金等材料的本构方程[8],建立了7075铝合金的损伤本构方程:

(1)

(2)

(3)

σ=E(1-ω)(ε-ερ)

(4)

(5)

K=K0exp(QK/RT)

(6)

k=k0exp(Qk/RT)

(7)

B=B01(1/T)B02

(8)

C=C0exp(-QC/RT)

(9)

E=E0exp(QE/RT)

江山如棋轮转在儿男们的铁骑中,翠玉白衣,皇家乌有,武功盖世又如何?尽出万花谷子弟,能唤得醒天下醉生梦死的达官贵人平民百姓?正如同眼前这一局棋还能救吗?有救吗?白子历历,好像将士在马蹄刀枪下呼号,看得乌有先生心惊胆寒,老泪涟涟,当此之时,恐怕王积薪由谷里赶来,也会束手无策。过去几年,王积薪将自己关在棋室里,苦苦解析媪妇谱,怕也是卡在这里,无法再有寸进。

(10)

δ1=δ01exp(-Qδ1/RT)

(11)

δ2=δ02exp(-Qδ2/RT)

(12)

δ3=δ03exp(-Qδ3/RT)

(13)

A=A0exp(-QA/RT)

(14)

n=n0exp(Qn/RT)

(15)

以上10个材料常数的公式中又有21个常数,它们的数值可选择多目标遗传优化算法,利用ISIGHT和MATLAB联合确定,结果见表1[11]。

表1 7075铝合金损伤本构模型中的材料常数

1.2 子程序编写与结果验证

使用FORTRAN语言将损伤本构方程编写为Ls-dyna用户自定义材料子程序,并生成相应的求解器。将不同温度和应变率下的模拟结果与7075铝合金单拉试验结果进行对比,如图1所示。可见二者吻合良好,证明了该本构方程的有效性,能够用于7075铝合金热成形的有限元分析。

2 成形损伤验证

在MTS试验机上进行7075-T6铝合金成形极限图试验[12],试验后试件如图2所示,凸模速度是5mm/s,温度是180~220℃。

按照试验条件用LS-dyna仿真模拟试验过程,因为试件外形和受力均沿中心轴线对称,采用试件的1/4部分进行计算。板料直径为180mm,凸模直径为100mm,模具和板料分别采用平均尺寸为9mm的壳单元进行离散,设定模具为刚性,板料应用用户自定义损伤材料模型,二者的热属性材料均采用MAT_THERMAL_ISOTROPI模型,具体参数见表2。成形过程中,凹模和压边圈保持静止,凸模以恒定速度进行冲压,主要工艺参数见表3。图3为板料失效时损伤值的分布云图。

密度/(kg/mm3)比热容/(mJ/(kg·K))热传导率/(mW/(mm·K))板料/模具2.7e-98.9e+8170

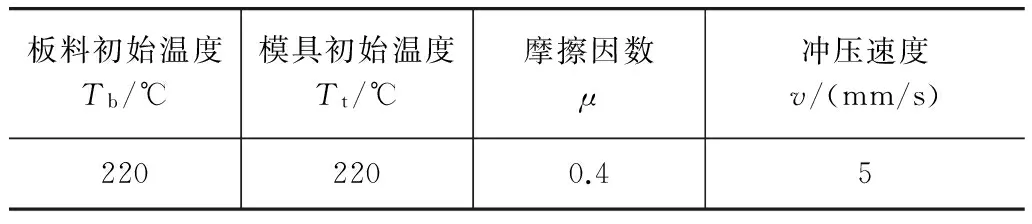

表3 成形工艺参数

由试验和仿真结果对比可知,板料断裂处与最大损伤值的位置一致,说明用损伤因子来判断板料失效是可行的。

3 B柱加强板热成形工艺的优化

铝合金板料的热成形性能受到板料和模具的初始温度、冲压速度、摩擦因数和压边力等因素的影响。通过B柱热成形过程的仿真,分析上述各工艺参数变化对板料成形性能和板料损伤的影响,最终根据正交试验确定一组最优的成形工艺参数。

3.1 工艺参数对B柱加强板成形性能的影响

3.1.1 板料初始温度的影响

设定模具初始温度为20℃,摩擦因数为0.4,压板力为10 000N,冲压速度为270mm/s。板料初始温度分别取420,400,380和350℃时,成形后B柱的损伤分布云图如图4所示。

图5为最大损伤值随板料初始温度变化曲线。由图可见,随着板料初始温度从420℃逐渐降低,成形后B柱的最大损伤值缓慢上升。当板料初始温度低于380℃时,成形B柱的最大损伤值急剧升高,到350℃时则完全失效,成形性很差。

3.1.2 模具初始温度的影响

设定板料初始温度为420℃,摩擦因数为0.4,压边力为10 000N,冲压速度为270mm/s。模具初始温度分别取20,60,100和150℃时,最大损伤值的变化曲线如图6所示。由图可见,随着模具初始温度的升高,成形后B柱的最大损伤值呈线性递减。

3.1.3 摩擦因数的影响

设定板料初始温度为420℃,模具初始温度为20℃,压边力为10 000N,冲压速度为270mm/s。摩擦因数分别取0.1,0.2,0.3和0.4时最大损伤值的变化曲线如图7所示。由图可见,当摩擦因数低于0.3时,成形B柱的最大损伤值随摩擦因数的增加缓慢增加;而当摩擦因数高于0.3后,损伤值急剧上升。

3.1.4 压边力的影响

设定板料初始温度为420℃,模具初始温度为20℃,摩擦因数为0.4,冲压速度为270mm/s。压边力分别取6 000,8 000,10 000和15 000N时,最大损伤值的变化如图8所示。由图可见,当压边力小于10 000N时,压边力的增加对成形B柱的最大损伤值影响不大;而压边力超过10 000N后,损伤值急剧增加,当达到15 000N时则完全失效,板料的成形性能很差。

3.1.5 冲压速度的影响

设定板料初始温度为420℃,模具初始温度为20℃,摩擦因数为0.4,压边力为10 000N。冲压速度分别取250,270,290和310mm/s时,最大损伤值的变化曲线如图9所示。由图可见,随着冲压速度的增加,成形后B柱的最大损伤值变化不大,当冲压速度大于290mm/s时,成形B柱的最大损伤值急剧升高,达到310mm/s时则完全失效,板料的成形性能变得很差。

3.2 工艺参数优化

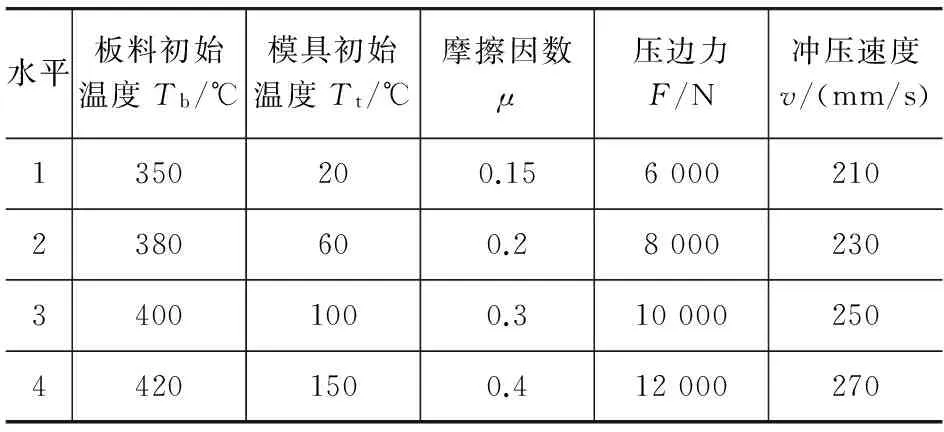

考虑到B柱热成形性能受上述5个工艺参数的综合作用,为得到具有最佳成形性能的车身B柱,本文中选用正交试验法[13],评价指标为本构中的损伤因子。

本文中考虑了B柱热成形的5个最主要成形参数[14],建立因素水平表,见表4。该表为4因素4水平,一共需要L16(45)即16次试验。通过仿真分析获得的正交试验结果见表5,由极差值R可知,各工艺参数对B柱成形性能的影响程度由大到小依次为:板料初始温度(A),冲压速度(E),摩擦因数(C),压边力(D)和模具初始温度(B)。由于评价指标是损伤因子,指标越小越好,所以应挑选每个因素的K1~K4中最小值对应的那个水平,得到优化方案为A4B2C1D1E2。

优化方案的B柱仿真损伤云图见图10,最大损伤值为0.019 4,而正交试验中最小的最大损伤值是0.021 85(A4B4C1D3E2),因此经验证A4B2C1D1E2为最优方案,即板料初始温度为420℃,模具初始温度为60℃,摩擦因数为0.15,压边力为6 000N,冲压速度为230mm/s。

表4 因素水平表

4 结论

本文中引入损伤因子作为判断7075铝合金成形失效的依据,当损伤因子达到0.7时,材料成形破裂。根据这一标准,可以得到B柱加强板热成形过程中,各工艺参数对板料成形性能的影响:当板料初始温度低于350℃时,B柱发生失效,板料的成形性能差;随着模具初始温度的升高,B柱的最大损伤值线性递减;当摩擦因数低于0.3时,摩擦因数的增加对B柱的成形影响不大,但当摩擦因数高于0.3时,损伤值随摩擦因数的增大而逐渐增大;当压边力超过10 000N后,板料的损伤值急剧增加,当达到15 000N时B柱完全失效;冲压速度越大,板料的损伤值越大,当冲压速度达到310mm/s时,B柱完全失效。

B柱热成形性能受到5个工艺参数的综合影响,各工艺参数影响程度由大到小依次为:板料初始温度、冲压速度、摩擦因数、压边力和模具初始温度。最终得到最优工业方案为:板料初始温度为420℃,冲压速度为230mm/s,摩擦因数为0.15,压边力为6 000N,模具初始温度为60℃。

[1] 徐中明,徐小飞,张志飞,等.保险杠安全性能仿真分析与试验研究[J].汽车工程,2014,36(3):293-297.

[2] Taylor B,Lanning H W.Warm Forming of Aluminum-production Systems[C].Proceedings of the 25th National SAMPE Symposium and Exhibition, 1980.

[3] Lin J,Dean T A,Garrett R.A Process in Forming High Strength and Complex-shaped Al-alloy Sheet Components:British,O2008059242[P].British: WO2008059242,2008-05-22.

[4] Li Daoming, Ghosh A K. Biaxial Warm Forming Behavior of Aluminium Sheet Alloys[J].J. Mater Process Technol, 2004,145:281-293.

[5] Aberdrabbo N,Pourboghrat F,Carsley J.Forming of Aluminum Alloys at Elevated Temperatures-Part 2:Numerical Modeling and Experimental Verification[J].International Journal of Plasticity,2006,22(2):342-373.

[6] Mohamed S M, Alistair D F, Lin Jianguo. Investigation of Deformation and Failure Features in Hot Stamping of AA6082: Experimentation and Modeling[J]. International Journal of Machine Tools & Manufacture, 2012, 53(1/3): 27-38.

[7] Lin J,Dean T A.Modelling of Microstructure Evolution in Hot Forming Using Unified Constitutive Equations[J].Journal of Materials Processing Technology,2005,167(2-3):354-362.

[8] Mohamed M S,Foster A D,Lin Jianguo,et al.Investigation of Deformation and Failure Features in Hot Stamping of AA6082:Experimentation and Modelling[J].International Journal of Machine Tools & Manufacture,2012,53(1):27-38.

[9] Li N,Mohamed M S,Cai J,et al.Experimental and Numerical Studies on the Formability of Materials in Hot Stamping and Cold Die Quenching Process[C].The 14thInternational Esaform Conference on Material Forming,2011.

[10] Dutton T,Mohamed M,Lin Jianguo.Simulation of Warm Forming of Aluminum 5754 for Automotive Panels[C].The 12thInternational LS-DYNA User Conference,2012.

[11] 庄蔚敏,曹德闯,叶辉.基于连续介质损伤力学预测7075铝合金热冲压成形极限图[J].吉林大学学报(工学版),2014,44(2):409-414.

[12] 王辉.成形极限图的获取方法与其在金属板料成形中的应用[D].南京:南京航空航天大学,2011.

[13] 邱轶兵.试验设计与数据处理[M].合肥:中国科学技术大学出版社,2008.

[14] 傅垒,王宝雨,孟庆磊,等.铝合金热冲压成形质量影响因素[J].中南大学学报(自然科学版),2013,44(3):936-941.

Thermoforming Process Optimization for B Pillar of 7075 Aluminum AlloyBased on Damage Factor

Zhuang Weimin, Li Bingjiao & Xie Dongxuan

JilinUniversity,StateKeyLaboratoryofAutomotiveSimulationandControl,Changchun130022

To overcome the difficulty in judging the thermoforming failure of 7075 aluminum alloy, a damage factor is introduced as a failure judgment parameter. Firstly, the thermal damage constitutive equation of 7075 aluminum alloy is established, with a corresponding user-defined material subroutine in Ls-dyna created with FORTRAN language. Then a finite element analysis is conducted on the thermoforming of B pillar to study the effects of single parameter change on the maximum forming damage of B pillar. Finally, the forming parameters are optimized by using orthogonal experiment, and a set of optimal parameters of forming process is determined: an initial sheet temperature of 420℃, an initial die temperature of 60℃, a friction coefficient of 0.15, a blank-holder force of 6000N and a stamping speed of 230mm/s.

aluminum alloy;B pillar;damage;thermoforming;process optimization

*国家自然科学基金(51075178)和吉林省自然科学基金(20130101048JC)资助。

原稿收到日期为2015年3月30日,修改稿收到日期为2015年4月28日。