车尾造型对凹坑型非光滑车身气动减阻的影响*

2015-04-12徐永康谷正气范光辉

杨 易,聂 云,徐永康,谷正气,范光辉

(湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082)

2015053

车尾造型对凹坑型非光滑车身气动减阻的影响*

杨 易,聂 云,徐永康,谷正气,范光辉

(湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082)

将凹坑型非光滑表面布置在MIRA直背式、斜背式、阶梯背式3种模型的尾部,分析了3种不同车型的尾流结构,研究不同的汽车尾部造型对非光滑车身气动减阻的影响。通过对模型外部流场的数值计算,比较光滑模型和非光滑模型尾部流场、压力、湍动能等参数,对比不同尾部造型非光滑表面流场差异,分析非光滑表面气动减阻的机理,解释不同车尾造型减阻率差异的原因,为进一步研究车身非光滑表面气动减阻效果提供理论依据。

尾部造型;气动减阻;非光滑表面;尾流结构

前言

汽车气动阻力与尾部气流息息相关。由于车身外形接近于钝型物体,绕汽车表面流动的气体会在汽车的尾部发生分离,形成尾涡。随着行驶速度的提高,汽车尾涡强度随之增大,将显著提高汽车的气动阻力。文献[1]中对MIRA斜背式、直背式和阶梯背式3种车型进行了相关风洞试验,发现不同尾部造型对气动阻力系数有显著的影响,导致模型组气动性能差异的原因在于不同尾部造型产生不同的流动机理。

仿生学研究发现,表面非光滑形态结构能够改变气-固表面边界层流场结构,控制物体表面流场从而降低阻力[2]。将非光滑减阻实际应用到车身表面上,须考虑不同汽车外形带来的影响。本文中将凹坑型非光滑表面布置在MIRA直背式、斜背式和阶梯背式3种车型尾部,通过CFD数值仿真,研究车尾造型对非光滑表面气动减阻的影响,比较光滑和非光滑模型尾部流场、压力和湍动能等参数,分析非光滑表面气动减阻机理和减阻效果差异的原因,为研究非光滑表面气动减阻效果与车辆造型之间的关系提供参考。

1 仿真分析与试验验证

1.1 MIRA模型组的建立

选取国际标模MIRA模型组中的阶梯背、斜背和直背式模型。MIRA模型较为简单,车身没有复杂附件,底盘简化为光滑平板。使用的MIRA模型组均在UG软件中建立。模型组按照国际MIRA模型标准尺寸制作,统一的试验模型保证了数据的可比性[3]。模型组如图1所示。

1.2 数值计算方法

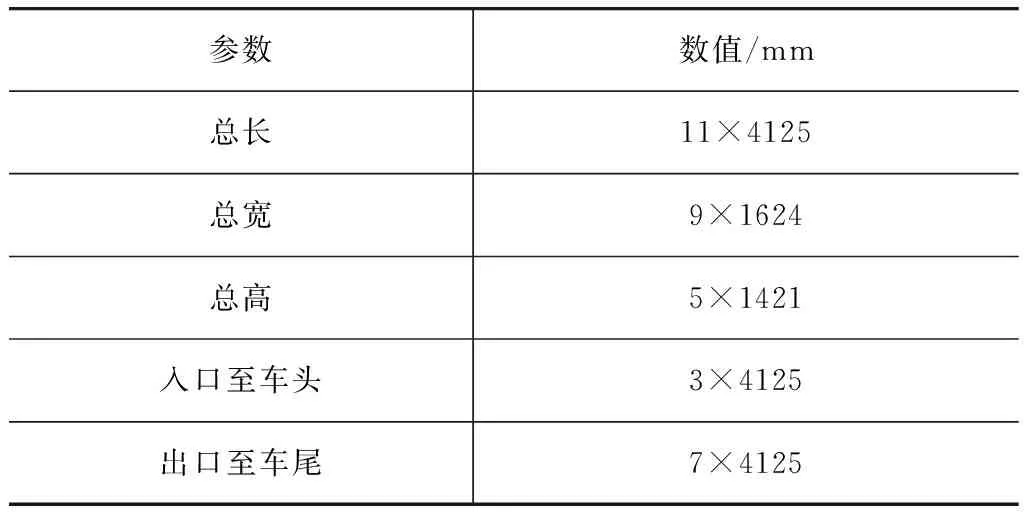

在数值模拟时,足够的流体区域对计算精度非常重要。MIRA模型组的计算域参数如表1所示。

表1 MIRA模型的计算域参数

采用非结构化的四面体网格,整体网格尺寸最大为512mm(流体网格),光滑模型车身顶部、底部、尾部和前部表面网格尺寸最大设置为32mm,轮胎表面网格尺寸最大为8mm,车身表面曲面网格尺寸最大为16mm。为确保模型周围流场尤其是尾部流场的准确性,在模型周围添加密度盒,使模型周围一定区域内的网格加密,其网格尺寸最大设置为128mm。为能更准确获取所需的流场信息,在非光滑表面上进行网格加密,图2为凹坑网格细节,将凹坑表面最大网格尺寸设置为4mm,同时在车身表面添加三棱柱网格作为附面层,以消除壁面函数的影响。为了避免网格差异对仿真结果的影响,计算模型的相同部分采用相同的网格尺寸[4]。

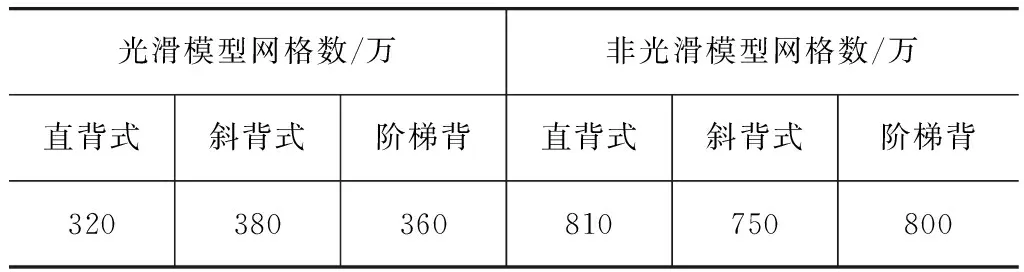

对于3种光滑模型及其对应的非光滑模型,生成的网格数目如表2所示。

表2 数值仿真网格数

边界条件的设置为:计算域inlet为速度入口边界,速度大小为40m/s,outlet为压力出口,车身表面car为无滑移壁面,地板ground为移动壁面,计算域上表面和左右侧面均为滑移壁面。湍流模型选用Realizablek-ε模型,采用2阶迎风格式进行离散求解。计算残差设为0.000 001,迭代步数为3 000步。

1.3 风洞试验验证

风洞试验[1]采用MIRA模型组,模型几何缩比为1∶3,利用气动六分力天平和PIV系统对MIRA模型气动阻力系数和尾部对称面的流场进行测量。试验风速为40m/s,避免了雷诺数对测量的影响,启动地面附面层抽吸装置,消除由于风洞试验引起的地面边界层。MIRA模型组风洞试验如图3所示。

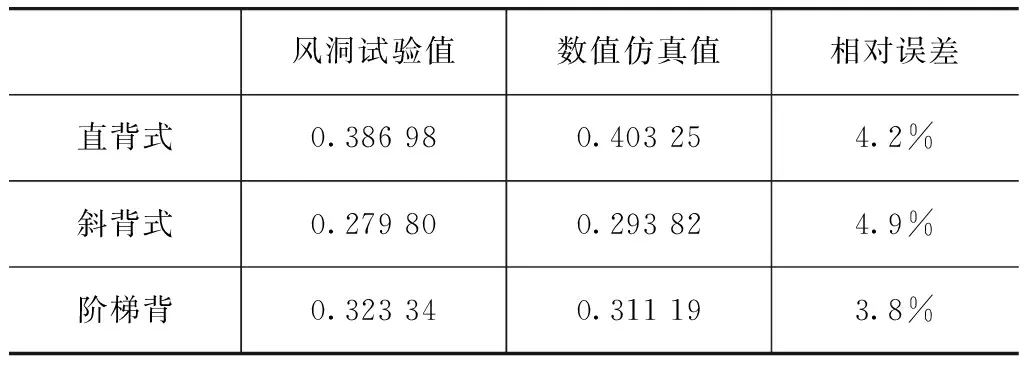

MIRA原车模型组气动阻力系数的CFD数值仿真与相关风洞试验值的对比如表3所示。从表中可以看出,CFD仿真值与风洞试验值的误差较小,在工程允许误差的5%以内,从而验证了本文中数值仿真方法的可靠性。

表3 气动阻力系数仿真值与试验值对比

2 MIRA模型组尾流结构分析

汽车气动阻力的主要成分是压差阻力,而压差阻力与汽车尾流结构有着密切的关系,因此改善尾流能很好地降低汽车的气动阻力。当来流为40m/s时,MIRA模型组尾部速度流线图如图4所示。

由于MIRA模型组仅仅是车身尾部几何形状不同,因此各车型前端的气流流态基本相同,其主要区别在尾流结构。对各车型的尾流结构分析[5]如下。

(1) 直背式车尾流结构的特点是有比其它两种车型严重的气流分离,来自底板的气流大量地卷入车身尾流中,致使气流在后窗玻璃位置产生很大的分离以及严重的尾涡。

(2) 斜背式车尾流结构的特点是由来自顶盖前端的气流与侧面气流混合,流向车身尾部,这股气流在后柱附近开始分离,在后行李箱处出现涡流区。

(3) 阶梯背车身的尾流特征是有3个尾涡,其一是由于阶梯背较大的后窗倾角,导致来流在此处发生分离,并在后窗处产生涡流;其二是由于侧面气流的相互作用,致使气流分离,这股分离流与来自顶盖前端、后风窗的气流汇合,在后行李箱处形成一对尾涡。

3 尾部非光滑凹坑表面对气动性能的影响

3.1 非光滑表面的布局参数

常见的凹坑有矩形、菱形和等差3种排列方式。矩形排列如图5所示;菱形排列即在矩形排列的基础上,行与行之间错开半个间距,等差排列即在矩形排布基础上每一行凹坑的间距呈等差数列。研究表明凹坑矩形排布的减阻效果是最明显的,因此,在MIRA模型组上采用矩形排布方式。仿生非光滑表面的减阻是通过对边界层的控制[6]来实现,因此对凹坑型非光滑单元体尺寸的选择必须使其深度小于模型尾部边界层的厚度,以实现对流场的控制。由于在自然界中的凹坑并不是规则的半球面,并且整个半球面的凹坑在网格划分的过程中会出现质量不高的情况,故采用深度小于半径的浅球面凹坑,主要尺寸为凹坑边圆直径D、深度S、横向间距W和纵向间距L,并且每个模型上采用的凹坑形状、大小和排列均相同。

3.2 MIRA模型组非光滑表面布置位置

由于MIRA模型组前端外形相同,故把非光滑表面加在尾部区域,以研究不同车尾造型对凹坑型非光滑车身气动减阻的影响。尾部加非光滑表面的MIRA模型组如图6所示。

3.3 结果分析与讨论

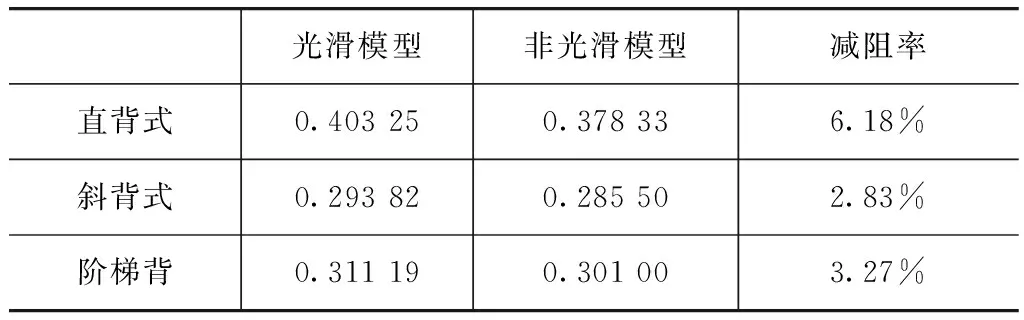

在MIRA模型组尾部加非光滑表面后,通过CFD仿真计算,分别得到3种车型的气动阻力系数值,并与原车光滑表面的气动阻力系数对比,如表4所示。

表4 光滑与非光滑模型气动阻力系数仿真值对比

由表可知,直背式的减阻率最大,阶梯背次之,斜背式最小。

图7分别为直背式、斜背式和阶梯背原车模型与非光滑模型的尾部速度流线对比图,涡A与涡B[7-8]如图中所示,对比分析如下。

(1) 非光滑直背模型涡A的扩展范围较之光滑模型明显缩小,说明能量耗散较小,而涡B的涡流中心到车尾距离比原车模型要远离车尾一些,说明非光滑模型的尾部受到涡流中心低压区的影响较小,尾部的气流流线较之光滑的模型好,有着更优的汽车尾涡[9],空气阻力小。因此,非光滑直背式模型耗散的能量会减少,气动阻力会相应地降低。

(2) 对比斜背式光滑模型和非光滑模型的尾流,可以发现变化不是很明显,但涡B的涡流中心有微小的后移,这对于气动阻力的减少也有一定程度的作用。

(3) 阶梯背非光滑模型中涡A和涡B均无明显变化,但光滑模型原有的后窗背后的涡(定义为涡C)消失了,涡C具有一定的扩散范围,会消耗一定的能量。在尾部加非光滑凹坑后,来自顶部和侧部在气流流过尾部时,由于凹坑内部的涡垫作用,使原本停滞于尾部的气流继续流动,使来流流动更加顺畅,后续顺畅的气流相应地影响后行李箱盖上面的气流流动,使后行李箱盖上面的涡也趋于消失。而涡C的消失说明非光滑表面对于气动阻力的减少起到一定程度的作用。

通过尾部速度流线对比可知,在模型尾部加上非光滑表面后,尾部流线均有所改善,但直背式和阶梯背较为明显,尾部速度流线的改善对于减少气动阻力是有促进作用的。

图8分别为直背式、斜背式、阶梯背光滑模型与非光滑模型的的纵向对称面上的压力对比。图9分别为直背式、斜背式、阶梯背光滑模型与非光滑模型中距离尾部400mm处垂直于模型纵轴线的平面上的压力对比。由压力云图对比可以看出,由于非光滑表面加在模型尾部,故模型前部的压力基本无变化,主要是模型后部或尾部的压力变化。

(1) 直背式 结合纵向对称面和尾部400mm平面云图可知,模型尾部加非光滑表面后,尾部压力有明显变化,可以看出,负压区明显减小,而正压区略有增大。

(2) 斜背式 结合纵向对称面和尾部400mm平面云图可知,模型尾部负压区有所减小,正压区有所增大。

(3) 阶梯背 结合纵向对称面和尾部400mm平面云图可知,模型尾部负压区减小,而后窗后部处正压区有明显增大。

由于尾部负压区减小,正压区增大,使模型前后压差减小,降低了气动阻力。从压力云图也可以看出,直背式模型的压力变化最为显著,而斜背式模型的压力变化程度最小,故3种模型减阻程度的强弱也可以从此得到验证。

在光滑与非光滑模型组车尾后400mm垂直于模型纵轴线的平面上均取两条垂直的直线,定义为A线和B线,如图10所示。在A、B两线上各取60个点,通过后处理软件分别得到直背式、斜背式和阶梯背光滑模型和非光滑模型在这两条线上的湍动能对比图,如图11~图13所示。

通过湍动能对比图可知,各模型A线和B线上各点的湍动能均发生变化。

(1) 直背式 非光滑直背式模型的A、B两线上各点的湍动能均要小于光滑模型,并且各点差值较大。

(2) 斜背式 非光滑斜背式模型A线上各点的湍动能均要小于光滑模型,但差值较小,而非光滑模型的B线上则出现某些点的湍动能高于光滑模型,整体来说,还是非光滑模型上B线的湍动能要低一些。

(3) 阶梯背 非光滑阶梯背模型A线上也出现湍动能高于光滑模型的点,并且整体上非光滑模型上A线的湍动能高于光滑模型,而非光滑模型B线上各点的湍动能均小于光滑模型,并且差值非常明显。

对于MIRA模型组3种车型来说,在尾部加上非光滑表面后,直背式无论A线还是B线,湍动能均明显减小,斜背式的湍动能也有小幅度的减小,而非光滑阶梯背上A线的湍动能要高于光滑模型,但B线上的湍动能较之光滑模型显著减小,故从整体来说,阶梯背非光滑模型的湍动能也有一定程度的减小。湍动能的减小意味着气流流过非光滑模型尾部时,能量耗散会比光滑模型减少,气动阻力相应减小。

通过3种模型的尾部流线图、压力和湍动能对比图的分析可以知道,3种模型在尾部加上非光滑表面后,均能起到一定程度的减阻效果,但直背式的减阻最为明显,阶梯背和斜背式次之。

3.4 减阻机理与减阻效果差异分析

汽车气动阻力是由气流黏性效应和涡场所产生的,黏性涡场的形成与车表边界层结构密切相关。仿生非光滑减阻方法的实现途径就是通过对边界层的控制来减少湍流猝发强度,减小湍动能的损失,进而减小气动阻力。图14为直背式模型凹坑内部气流。

由图可见,当气流经过凹坑时,在凹坑内部产生逆向旋转的气流。凹坑内部的低速旋转气流造成了凹坑内部的气流与外部气流的气-气接触,形成涡垫效应,将原来光滑模型气-固表面滑动摩擦变为滚动摩擦[10]。根据滚动摩擦远小于滑动摩擦的物理原因,凹坑形非光滑表面大大降低了模型边界层内的摩擦阻力,增加了表面气流流动速度,减少了外层高速气流对内层低速气流的动量传递,使原本流不动而即将离开物面的气流得以沿物面继续流动,气流分离延迟发生,使其分离点比光滑表面的推后,影响尾迹的气流会合,导致模型压差阻力的减小。

对于直背式的汽车,一般而言,边界层的分离是由于其直接截断的车尾形状,当来流到达汽车末端时,气流分离便开始发生,而且比较严重,在直背式尾部以及车窗上下空余部分布置非光滑表面,当气流经过尾部凹坑时,涡垫效应的效果显著,从而能有效地改善直背式尾部气流。而斜背式的来流到达车顶末端时,气流马上附着在后窗上,能量损失较少,因此当气流流过凹坑时,涡垫效应作用效果较小。阶梯背由于后窗倾角较大,气流在此处会分离并产生涡流,而当分离的气流再经过尾部凹坑时,涡垫效应会改善来流,并最终使后窗处的涡改善。

故对于直背式、斜背式和阶梯背,在其尾部表面凹坑内部均能产生逆向气流,故其气动阻力减小。

4 结论

(1) 对于3种不同车尾造型,直背式模型尾部布置非光滑表面气动减阻效果较之斜背和阶梯背模型更优。通过不同车尾造型非光滑减阻效果分析可知,要将非光滑表面实际应用到汽车外表面上,必须考虑不同的汽车外形带来的影响。

(2) 在模型尾部布置非光滑表面,能使尾部气流的分离滞后,有效地改善尾部流场,尾部压力和湍动能均能得到改善。

(3) 凹坑表面对边界层的控制行为表现为凹坑内部的低速旋转气流造成了凹坑内部气流与凹坑外部气流的气-气接触,形成涡垫效应。旋转气流在凹坑底部产生的摩擦阻力作为一种附加动力产生推动效应。

(4) 本文中仅在尾部加上非光滑表面,没有涉及其它部位,同时非光滑单元体的几何形态和车身造型与非光滑减阻的关系均需要进一步开展研究工作。

[1] 谷正气,王师,仇健,等.MIRA模型组尾部造型风洞试验研究[J].科技导报,2011,29(8).

[2] Ren L Q, Han Z W, Tian L M, et al. Characteristics of the Non-smooth Surface Morphology of Living Creatures and Its Application in Agricultural Engineering[J]. Design and Nature,2004,6.

[3] SAE. Surface Vehicle Information Report[R/OL].[2010-12-20]. http://bzwxw.com/soft/UploadSoft/new5/SAE-J2344-1988.pdf.

[4] 容江磊,谷正气,杨易,等.基于Kriging模型的跑车尾翼断面形状的启动优化[J].中国机械工程,2010,22(2).

[5] 傅立敏,刘锡国.典型汽车尾流结构的研究[J].汽车工程,1996,18(6).

[6] 张成春.旋成体仿生非光滑表面流场控制减阻研究[D].长春:吉林大学,2007.

[7] Jinseok K, Sungcho K, Jaeyong S. PIV Measurements of the Wake Behind a Rear Body of a Road Vehicle[C]. 6th International Symposium on Particle Image Velocimetry, Pasadena, California,Sept21,2005.

[8] McCutcheon G, McColgan A H, Grant I. Wake Studies of a Model Passenger Car Using PIV[C]. Motosports Engineering Conference﹠Exhibition,Indianapolis,USA, Dec 2,2002.

[9] 谌可.非光滑车表汽车的空气阻力特性研究[D].杭州:浙江大学,2012.

[10] 徐中,徐宇,王磊,等.凹坑型表面在空气介质中的减阻性能研究[J].摩擦学学报,2009,29(6).

The Influence of Vehicle’s Rear-end Styling on the AerodynamicDrag Reduction of Pit-type Non-smooth Body

Yang Yi , Nie Yun, Xu Yongkang, Gu Zhengqi & Fan Guanghui

HunanUniversity,StateKeyLaboratoryofAdvancedDesignandManufacturingforVehicleBody,Changsha410082

Pit-type non-smooth surfaces are adopted for the three types of rear end (squareback, fastback and notchback) of MIRA model and their wake structures are analyzed to study the effects of different rear-end shapes on the aerodynamic drag reduction of non-smooth car body. Through the numerical calculation of external flow field of models, the flow field, pressure, turbulent kinetic energy and other parameters of rear end of both smooth and non-smooth models are compared. The flow field differences of non-smooth surface of different tail shapes are also compared, the mechanism of aerodynamic drag reduction of non-smooth car body is analyzed, and the reasons for the differences in drag reduction rates of different car tail shapes are explained, providing a theoretical basis for the further research on the aerodynamic drag reduction of non-smooth car body.

rear-end shape; aerodynamic drag reduction; non-smooth surface; wake structure

*国家自然科学基金(51375155)、湖南省自然科学基金(13JJ3041)和教育部长江学者与创新团队发展计划项目(531105050037)资助。

原稿收到日期为2013年3月24日,修改稿收到日期为2013年9月26日。