辊式板材矫直机支承辊受力测试与分析

2015-04-09李艳威王效岗刘建龙袁国锋岳照涵

李艳威,王效岗,刘建龙,袁国锋,岳照涵

(太原科技大学重型机械教育部工程研究中心,山西 太原 030024)

0 前言

中厚板是国民经济建设中的重要钢材品种,用途广泛,而矫直作为控制板形的重要工艺手段,目的是确保其矫后的板材获得良好的板形和低的残余应力,其工艺水平直接决定产品的质量[1]。

在矫直辊系中,支承辊可以提高工作辊的强度和刚度[2]。在实际的生产中,矫直力通过工作辊直接传递给支承辊[3]。由于冲击载荷和过载等原因,常常造成支承辊轴承的损坏[4][5]。在实际生产中,因为轴承选型不当造成损失的事例很多[10],由于特殊的使用环境,矫直机支承辊轴承需要满足能承受径向载荷大、能承受轴向载荷、具有调心性能、拆装维护方便和能够适用于较恶劣的工作环境的使用要求[6][7][9]。所以,有必要对矫直过程中支承辊的实际受载和矫直力理论计算进行深入的研究,并实现对支承辊受力情况的在线监测。

本文主要通过工程测试、常规理论计算分析,对支承辊矫直力受载情况作出分析,为中厚板矫直机的合理使用和挖潜、改造提供依据。

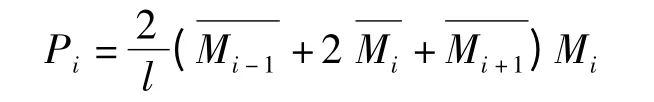

1 矫直力理论解析

在矫直过程中,假定材料原始曲率为C0,经过一个矫直单元,在矫直辊的压弯作用下产生弯曲的曲率Cw,此时的材料弯曲总变形为总变形曲率CΣ=Cw-C0;材料通过矫直单元以后开始卸载,在卸载的过程中,已经发生的塑性变形将不能恢复,只有弹性变形部分发生弹复,其余的部分即为残留变形,也即永久变形,卸载后的残余曲率为Cc,从反弯曲率Cw到残余曲率Cc的变化量称为弹复曲率其中MΣ为本矫直单元产生的弯矩),即在这两个加载卸载的过程中,通过相同的Cw、Cf与CΣ的关系建立联系,即已知原始曲率C0和压弯曲率Cw,就可以得到残余曲率Cc的值[8]。

矫直力的计算时根据板材矫直过程中的弯曲力矩而定[3]。

算出各辊处弯矩M 值后,可以按连续梁的三弯矩方程式写出矫直力表达式,任意第i 辊的矫直力Pi为

作用在各个辊上的压力可以依据每个弯曲单元力矩平衡条件得出

作用在上下辊的总的压力为

2 试验部分

2.1 试验设备及材料

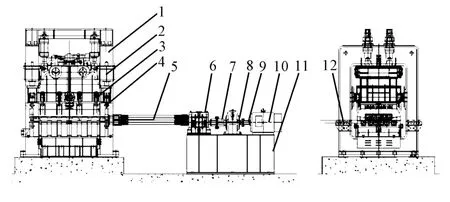

试验设备为多功能液压辊式矫直试验平台(图1),平台包括矫直本体、传动装置、电气控制、液压伺服系统。

图1 矫直试验平台Fig.1 Leveling test platform

矫直机工作时,由主电机通过减速机、齿轮箱、万向接轴带动辊系转动,板材通过辊系完成矫直。矫直机压下动作由液压伺服缸带动完成,由四个液压压下装置带动上辊系移动来调整入、出口辊缝;由一个液压伺服缸带动对开梁的运动来实现上辊系的弯辊动作。试验台具体技术参数如表1 所示。

试验矫直速度为0.15 m/min,矫直辊运行速度30 min,板材入口辊缝3.0 mm、出口辊缝3.0 m,由于矫直力过大,矫直时让边辊处于低位,试验采用板材为Q-235,主要规格参数及力学性能如表2 所示。

表1 试验台技术参数表Tab.1 Technical data sheet of leveling test platform

表2 试验材料主要参数Tab.2 The main parameters of the test material

2.2 试验方案

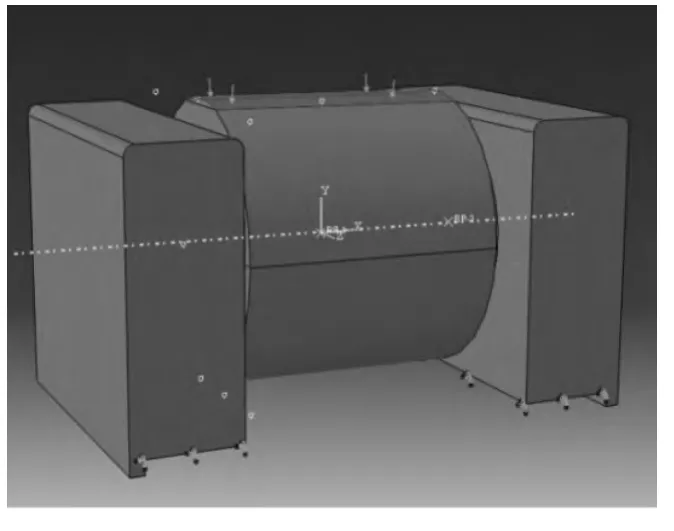

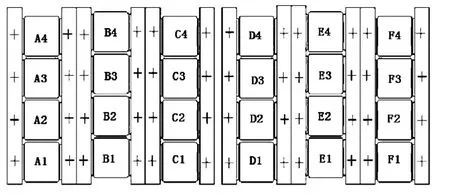

通过ABAQUS 软件进行支承辊受力的模拟仿真,如图2 所示,由应力云图发现,支承辊轴承座的底部区域为主要的受力区域,如图3 所示;因此对该区域的载荷水平进行测试,如图4所示。矫直力支撑辊矫直力测试,测试方法采用电阻应变法,通过粘贴应变片,使支承辊变形处的应变信号转换为电信号,通过数据采集仪和信号记录分析仪来进行数据的采集分析。矫直机的支承辊两两交错布置,分段对每根工作辊支撑,每根工作辊分6 段支撑,如图5 所示。

图2 ABAQUS 模拟仿真Fig.2 ABAQUS simulation

图3 仿真应力云图Fig.3 Simulation stress cloud

图4 粘贴应变片Fig.4 Past strain gauges

图5 支承辊支撑方式Fig.5 Back-up rollers

共有24 个支承辊,共设48 个测点,如图6所示。支承辊矫直力测试时采用半桥贴法,两片之间相互进行温度补偿。测试前采用离线实物标定,为了提高实验测试的准确度,对每个支承辊分别采用液压千斤顶加载进行标定,标定过程和结果如图7 所示,标定结果表明制作的传感器线性度良好。

2.3 实际测试数据分析

由各测试图可以看出,各支承辊的承受载荷极值一般会出现在咬入和甩尾的阶段;在稳定矫直阶段,载荷情况一般会稳定在一定的水平。在实际的生产过程中,现场的环境恶劣,矫直辊支承辊的内部容易进水,而且矫直过程中会产生大量的氧化铁皮,会夹在两辊之间造成支承辊的损坏,所以当支承辊和轴承损坏时,也会造成载荷信号的不规律和不平稳,具体分析过程结合实测数据来分析。

图6 传感器布置示意图Fig.6 Sensor arrangement

图7 系统标定现场Fig.7 System calibration site

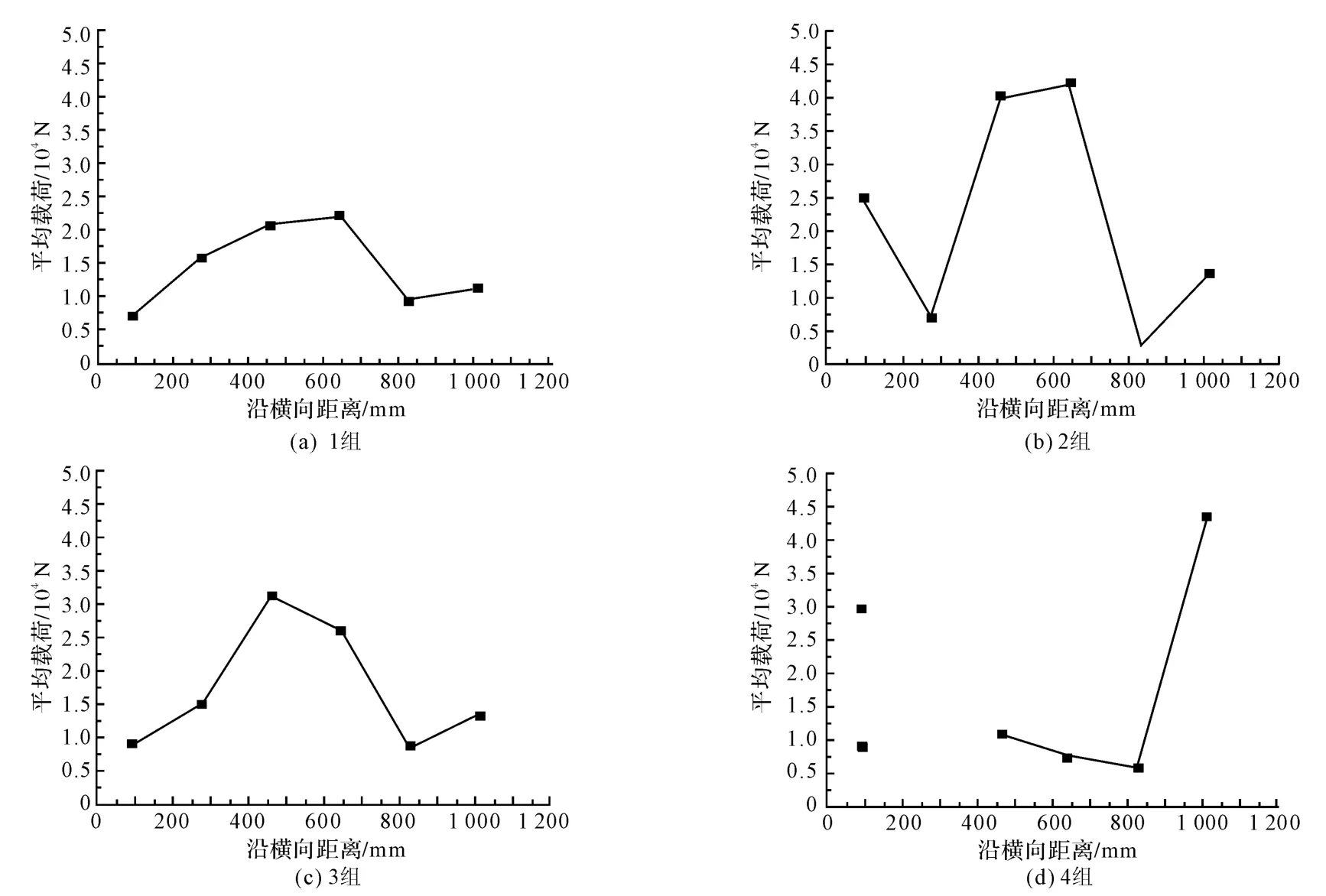

由图8 支承辊测试信号可以看出,随着矫直的进行,支撑辊的载荷信号有明显的变化。该工作辊的对应A-F 六组支承辊的载荷信号反应了一定的问题,具体来说C、D 两组的载荷水平比较高,A、E组载荷水平其次,B、F组的载荷水平相对较低,具体到每一组支承辊的载荷信号,趋势分布也有所不同,反映了各自的一些特征。比较图9a~d,在稳定矫直阶段的1~4组支承辊平均载荷分布,可以看出,1组、2组和3组载荷信号都反应了中部的载荷大于边部的载荷,基本呈现中间高,两边低的趋势,其中2组反应了边部靠里一排的载荷低于边部的载荷;4组的平均载荷信号中,由于B4#支承辊的应变片损坏,导致没有信号数据,但是综合其他数据可以看出,呈现中间低,两边高的趋势,分析认为可能是由于来料浪形使上辊系发生了弯曲挠度,导致支承辊载荷分布反常。

图8 横向支承辊载荷测试信号Fig.8 Lateral load backup-roll test signal

图9 稳定矫直阶段的沿横向分布的平均载荷Fig.9 The average load stable phase

如图10a,A组支承辊,在板材到达工作辊以后,支承辊的载荷明显升高,此时处于板材的咬入阶段,载荷逐渐上升到最大值后保持平稳,直到板材逐渐离开3#辊后,支承辊载荷逐渐降低,恢复到原始值,总体来说,A组的支承辊没有明显的冲击载荷出现,稳定矫直阶段的载荷分布在20~24 kN 之间;如图10b,B组支承辊,载荷分布趋势与A组类似,但是总体载荷水平要比A组低,靠近中部的矫直力会逐渐增大,分析实验结果,认为可能是由于在两处的板材浪形不同,板材的边浪缺陷导致了A组支承辊承受了比较大的矫直力;B组支承辊在咬入阶段也没有出现载荷冲击,载荷基本分布在14~16 kN 之间,但是,在甩尾阶段出现一个小的冲击,最大载荷19 kN,矫直结束后载荷迅速恢复零值。

图10 各组支承辊的载荷情况Fig.10 Load backup-roll in each group

D组矫直辊载荷信号如图10c 所示,矫直过程中处于板材的中心位置,载荷分布趋势和分布范围大体相同,在钢板进入工作辊以后,此时的载荷很快升高,并带有明显的载荷冲击,咬入阶段C组支承辊最大载荷45 kN,D组支承辊最大载荷50 kN,之后进入稳定矫直阶段,载荷略微下降,并保持稳定,C组基本稳定在40 kN 附近,D组稳定在38 kN 附近,进入甩尾阶段以后,C组和D组支承辊的载荷又出现增大,甩尾阶段的载荷冲击,C组最大载荷50 kN,D组最大载荷50 kN,甩尾完成后两组支承辊载荷迅速下降,C组支承辊在下降的过程中在140~160 s之间还有一个小的冲击,可能是由于安装精度的不准确造成的波动,之后载荷信号恢复零值。

E组支承辊载荷信号如图10d 所示,在钢板到达工作辊开始矫直以后,咬入阶段,其载荷信号迅速升高,出现明显的载荷冲击,载荷最大值17 kN,之后载荷信号急剧降低,进入稳定矫直阶段,此时的载荷基本分布于0~4 kN 之间,一直保持到稳定矫直阶段结束,之后开始进入甩尾阶段,载荷又出现冲击,载荷幅值迅速升高,而且比咬入阶段的载荷值要大,最大值达到22 kN,矫直结束后载荷恢复零值。总体来看,E组支承辊的载荷信号只有在咬入和甩尾阶段会出现比较大的冲击,载荷值在短时间内升高比较大,而在稳定矫直阶段载荷水平比较低,出现这种情况的原因可能是由来料板材具有浪形,在矫直的过程中导致矫直辊出现挠度,在稳定矫直期间内支承辊承受的载荷下降

从纵向的矫直方向来分析支承辊的受载情况,如图11 所示,D4、D3、D2、D1 支承辊分别支撑3#、5#、7#、9#工作辊,板材首先来到3#工作辊,与之对应D4 支承辊的载荷信号开始升高,经过咬入阶段的载荷冲击以后进入稳定矫直,最大值25KN,之后逐渐减小,没有甩尾冲击,甩尾前载荷为17 kN,最后恢复到零值;D3支承辊对应的载荷信号在D4 之后产生变化,也是经过冲击之后进入稳定矫直,随后归零,但是D3 的咬入冲击载荷较大,最大值达到42.5 kN,而且D3 的载荷水平要整体高于D4,说明5#工作辊的矫直力要高于3#;D2 在D3 之后进入受载状态,D2 载荷信号显示出咬入冲击和甩尾冲击,并且整体载荷水平最高,说明在本次矫直过程中,7#工作辊承受的矫直力是最大的,最大值达到50 kN;D1组支承辊最后开始受载,载荷分布情况与D4 类似,整体载荷水平略高于D3,最大值达到32 kN。

图11 纵向支承辊载荷测试信号Fig.11 Vertical load backup-roll test signal

3 结论

(1)本次测试的实验方案比较完善,测试效果比较理想,实现了矫直过程中支承辊矫受力的在线监测。

(2)矫直时工作辊的咬入冲击和甩尾冲击,会使载荷信号出现尖峰载荷现象,是造成矫直机支承辊轴承损坏的主要原因。板材的来料浪形和不平直也会影响支承辊的载荷分布。中部的载荷水平要整体高于两侧。

(3)个别支承辊的载荷信号在稳定矫直阶段出现了周期性的波动,可能是支承辊轴承的故障导致。本次测试方案可以实现对支承辊的轴承故障检测,有利于提前发现故障,减小生产损失。

(4)通过模拟仿真发现,在增大矫直力的情况下,目前支承辊的轴承座有发生扭曲和损坏的潜在危险,轴承座的材料选择和布局有待进一步改进。

[1]王国栋,刘相华,王君.我国中厚板生产技术进步20 年[J].轧钢,2004,21(6):5-9

[2]王国栋 板形控制和板形理论[M].北京:冶金工业出版社,1986.

[3]崔甫.矫直原理与矫直机械[M].北京:冶金工业出版社,2002.7.

[4]黄庆学,肖宏,孙斌煜.轧钢机械设计[M].北京:冶金工业出版社,2007.

[5]李宁.矫直机支承辊的使用环境与结构改造[J].产业与科技论坛,2011,10(6)

[6]戴德文,郭维箔,王振华.矫直机支承辊结构改造[J].宝钢技术,2002,2:57-60

[7]戴德文,郭维笃,王振华.矫直机支承辊结构改造及发展趋势[J].轴承,2005:5-7

[8]王效岗.十五辊组合矫直机关键技术及理论模型的研究[D].兰州:兰州理工大学,2008,10

[9]杨征,孙大乐.热轧厂厚板矫直机矫直力测试分析[J].重型机械,2007(2):40-46.

[10]N.K.Das Talukder,A.N.Singh.Mechanics of bar straightening,Part1:General analysis of straightening process[J].Journal of Engineering for Industry,May 1991,(113):225-227.