采煤机强迫润滑机构的开发和应用

2015-04-09赵永科呼靳宏

赵永科,呼靳宏

(西安煤矿机械有限公司,陕西 西安 710032)

0 前言

急倾斜煤层是指煤层倾角大于45°的煤层,受煤矿井下条件的限制,综采工作面的布置不能完全沿着煤层的倾斜方向,导致急倾斜大俯采工作面的出现[1]。该工况下,工作面的煤层倾角大,工作面的走向角度有的接近20°,特殊的煤层赋存条件使得开采困难,采出率底,损失了大量宝贵的煤炭资源[2]。随着综采技术在倾斜煤层应用的发展与成熟,急倾斜煤层的高产高效机械化开采成为重要的发展方向,并取得了较好的经济技术效果[3][4]。目前,由于急倾斜大俯采工作面设备稳定性一直没有得到很好的解决,急倾斜大俯采工作面的开采机械化程度低、煤炭成本高、安全系数低[5]。因此,为了提高煤炭资源采出率,实现矿井的安全高效开采,急倾斜大俯采综采面设备的稳定性是保障安全高效开采的根本问题。

根据煤矿特殊工况下对设备使用提出的要求,对于急倾斜大俯采综采工作面,为改善采煤机牵引部减速箱的润滑条件,提高设备运行的稳定性和可靠性,开发了采煤机的强迫润滑机构。

1 原润滑系统的缺陷

在采煤工作面出现大俯采(工作面推进方向小于-20°)的情况下,采煤机牵引减速箱润滑油因为机身整体倾斜会流向煤壁侧。如果采煤机长时间在该状态下运行,处于老塘侧的行星减速机构行星架轴承会出现烧损、导致滚珠脱落等情况,进而造成整个行星机构的报废,影响了采煤机整个产品的可靠性。

现有电牵引采煤机牵引减速箱都是通过内部齿轮油以飞溅形式进行润滑,在大俯采工作面都会遇到润滑油流向煤壁侧的问题,行星减速机构行星架老塘侧的支撑轴承得不到良好润滑,牵引部强迫润滑机构有效的解决了该轴承的润滑问题。

2 新润滑机构的设计方案和结构组成

2.1 设计方案

为解决采煤机牵引减速箱普遍采用的飞溅式润滑在特殊工况下无法润滑老塘侧传动件的缺点,通过在牵引减速箱外侧增加液压元件,利用减速箱自身动力使采煤机牵引系统得到良好的润滑,整体结构简单,容易操作,从而提高采煤机牵引系统的稳定性和可靠性。

在采煤机牵引减速箱二轴安装驱动齿轮泵,实现采煤机牵引减速箱的强迫润滑。强迫润滑机构主要由牵引减速箱内部传动齿轮带动的齿轮泵、安装在牵引减速箱上的吸油滤油器和安装在牵引减速箱外侧的逻辑阀组组成。齿轮泵由牵引减速箱传动齿轮带动,齿轮润滑泵选用顺时针、逆时针双向旋转,旋转方向改变时,润滑油流向也相应改变,通过采煤机牵引方向转换实现正、反转动作,吸油滤油器通过齿轮泵吸入润滑油并过滤,逻辑阀组利用自身特殊结构在齿轮泵正转、反转时保证强迫润滑机构润滑油的流向始终是由煤壁侧到老塘侧。

2.2 结构组成

如图1 所示,采煤机牵引部强迫润滑机构由牵引减速箱内部传动齿轮2 带动齿轮泵1、安装在牵引减速箱上的吸油滤油器3、安装在牵引减速箱外侧的逻辑阀组4 以及辅助管路和接头等组成。牵引减速箱传动齿轮带动齿轮泵实现正、反转动作。润滑油经吸油滤油器过滤后,通过齿轮泵和逻辑阀组,实现在齿轮泵正转和反转的情况下润滑油的流向始终不变。

图1 强迫润滑安装结构图Fig.1 Installation diagram of forced lubrication mechanism

3 新润滑机构的工作原理

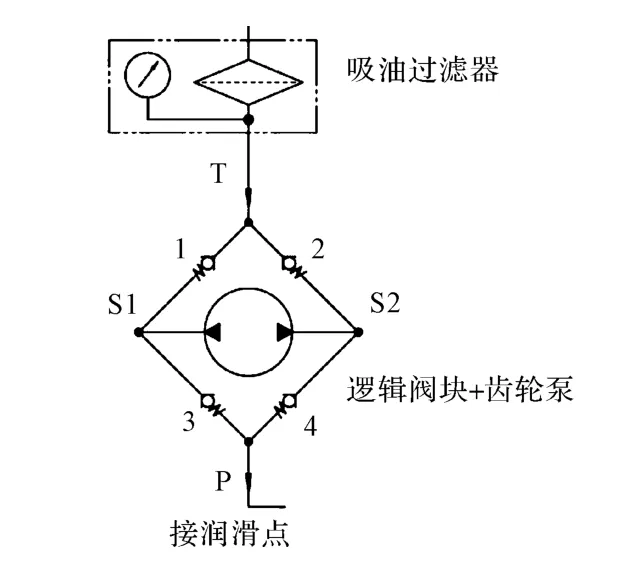

如图2 所示,逻辑阀组共由S1、S2、P 和T四个油路口,S1 口、S2 口和齿轮泵的吸油口、排油口连接,T 口和煤壁侧的吸油过滤器相连,P 口和老塘侧行星架支撑轴承处的润滑口连接。

图2 逻辑阀组安装图Fig.2 Logic valve group installation diagram

逻辑阀组内部由4 个单向阀组成,连接结构类似于电路中的电桥连接,区别在于单向阀的连接具有方向性。如图3 所示,从T 口到P 口,所有阀体在T 口方向,所有阀芯在P 口方向。

图3 逻辑阀组原理图Fig.3 Logic valve group principle diagram

牵引部强迫润滑机构工作过程:采煤机向左行走时,通过牵引减速箱内部传动齿轮2 带动的齿轮泵1 工作,将润滑油由吸油滤油器3 吸入并过滤后,经过逻辑阀组4 的T 口进入齿轮泵1,齿轮泵A 带动润滑油流入逻辑阀组4 的P 口,最终排向牵引减速箱行星机构一侧润滑该部位轴承;采煤机反向行走时,逻辑阀组4 利用自身特殊结构使润滑油由P 口进入齿轮泵,齿轮泵带动润滑油又流入逻辑阀组的T 口,并最终排向牵引减速箱行星机构一侧。

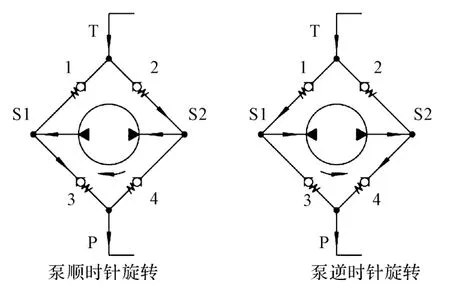

如图4 所示,当采煤机向左牵引时,传动齿轮驱动齿轮泵顺时针旋转,单向阀2、3 开启,单向阀1、4 截止,润滑油由逻辑阀组T 口吸入,经单向阀2 到逻辑阀组S2 口,润滑油被齿轮泵从逻辑阀组S2 口压到逻辑阀组S1 口,最后经过单向阀3 到达逻辑阀组P 口;当采煤机向右牵引时,传动齿轮驱动齿轮泵逆时针旋转,单向阀1、4 开启,单向阀2、3 截止,润滑油由逻辑阀组T 口吸入,经单向阀1 到逻辑阀组S1 口,润滑油被齿轮泵从逻辑阀组S1 口压到逻辑阀组S2口,最后经过单向阀4 到达逻辑阀组P 口。

综上所述,不论采煤机左牵或右牵,即齿轮泵左旋或右旋时,润滑油的流向始终是由T 口到P 口,具体的润滑油流向如图4 箭头方向所示。

图4 逻辑阀组机能图Fig.4 Logic valve group function diagram

4 强迫润滑机构的技术特点

(1)强迫润滑机构由齿轮泵、吸油滤油器和逻辑阀组的有效组合构成,结构简单,设计合理,实现方便。

(2)强迫润滑机构安装在采煤机牵引减速箱煤壁侧,利用牵引减速箱自身动力,不依靠外部动力源,便可带动齿轮泵转动,又利用逻辑阀组在齿轮泵反向时不发生倒吸,进而达到润滑油的流动和润滑整个减速箱,机构可靠便捷。

(3)在目前普遍使用飞溅式润滑的牵引减速箱内增加强迫润滑,填补了市场上同类项目的空白,提高了采煤机在大俯采工作面牵引减速箱的可靠性,能够降低减速箱故障率,保障了设备的安全。

(4)强迫润滑机构实用性强,为井下大俯采高效工作面安全生产提供了保证,使用效果好,便于推广使用。

5 结束语

采煤机的强迫润滑机构结构简单,设计合理,操作方便,牵引系统工作可靠性高,实用性强,使用效果好,便于推广应用。

[1]李康来,何兴.矿井急倾斜薄煤层采煤技术探究[J].中国新技术新产品,2012(4):151.

[2]冯俊杰,张宁波,杨培举,等.新强煤矿急倾斜综采工作面设备配套与应用[J].现代煤矿,2012(4):121-124.

[3]吴海雁.大功率、大采高电牵引采煤机的研制与应用[J].重型机械,2010(6):9-13.

[4]王增强,车万里,权振林,等.电牵引采煤机在线监测与故障诊断系统研究[J].重型机械,2012(5):41-44.

[5]伍永平,员东风,张淼丰.大倾角煤层综采基本问题研究[J].煤炭学报,2000(5):465-468.