板宽对轧机刚度影响的实验研究

2015-04-09张小平王云杰刘杰锋

康 兵,张小平,王云杰,刘杰锋,陈 曦

(太原科技大学 重型机械教育部工程研究中心,山西 太原 030024)

0 前言

轧机的横向刚度和纵向刚度对于板带轧制而言非常重要,横向刚度直接决定着轧出的板形是否良好,纵向刚度对于板带纵向厚度控制具有重要意义。然而以往学者对于轧机刚度的研究大多停留在理论计算和数值模拟上[1],缺乏实验的支撑,因此本文主要通过实验的方法,在350 mm 四辊可逆冷轧机上轧制不同宽度的工业纯铝板,研究了轧件宽度对轧机纵向刚度及轧机横向刚度的影响规律。并且在研究宽度的影响因素之前,首先研究了轧制速度对刚度的影响,并取得最优轧制速度,在最佳轧制速度下进行实验研究,实验结果显示板带轧制在速度较低并轧制和辊身相近宽度规格的板材时,所获得的厚度精度最高,板形最为良好。所得结论为得到良好的板形及厚度的精确控制具有基础性指导意义。

随着冷轧板带的使用日益广泛,用户对冷轧板带的几何形状、物理性能、尺寸精度的要求也越来越高[2],因此,板形控制成为板带轧制中的核心技术,是实现高速稳定轧制的基本条件。轧机的横向刚度反映了轧机承载辊缝凸度抵抗轧制力波动而保持不变的能力[3],目前轧机横向刚度的研究方法主要有影响函数法和有限元法。其中田勇[4]运用影响函数法分析了轧件宽度、支撑辊半径、工作辊半径、支撑辊凸度和工作辊凸度对轧机横向刚度的影响规律;杜凤山[3]、魏娟[5]运用有限元法研究了板宽、窜辊、工作辊辊径、支撑辊辊径和弯辊力对轧机横向刚度的影响,但是他们的研究都是侧重于设备参数方面,而对工艺参数方面研究的较少。

板形和板厚是板带材产品的两个重要质量指标,而轧机的横向刚度又是影响轧件不同位置厚度的关键因素。目前对钢板纵向厚度的精度控制已经比较成熟[6],而对轧机横向刚度的研究相对较少,并且对轧机刚度的研究又以影响函数法和有限元模拟仿真的方法居多[3],其中陈敏侠运用影响函数的方法研究了宽厚板轧机的横向刚度,李立新等对亦对轧机的刚度进行了理论计算,田勇等在理论计算的基础上还进行了有限元仿真,杜凤山等人也对六辊轧机的刚度进行了有限元研究,但他们共同的特点是均缺乏实验的研究和验证[7-9]。

大部分学者对于纵向刚度的测试通常是在全辊面接触条件下进行的,这样做的后果是导致板宽对于轧机刚度的影响被忽略,而理论分析表明,轧件的宽度对于轧机的刚度是有影响的,并且轧件宽度和轧辊宽度相差越大时,轧机刚度越和理论值不一致。王学志等人虽然研究过轧件宽度对轧机刚度的影响,但是其计算和运用不够直观,并且模拟的是中厚板,缺乏较窄板轧制的变化规律[10-12]。针对此现状,本文使用实验的方法来研究轧机刚度随着轧件宽度的变化规律。

1 实验研究

1.1 实验设备与材料

轧辊辊系/mm Φ100/Φ220 ×350

主电机 90 kW,1500~2800 r/min

压下速度/mm·s-1V=0.05

卷取张力/kN 0.5~20

最大轧制力/kN 1200(即120 t)

轧制速度/m·min-1v=0~60

原料厚度/mm ≤6

成品厚度/mm ≥0.2

实验轧机如图1 所示。

图1 实验用四辊轧机Fig.1 Experiment with four high rolling mill

实际中常使用的纵向刚度测定方法有固定辊缝的轧制法、改变辊缝的轧制法和轧辊压靠的方法。考虑到市场上能够采购到的工业纯铝板实际测量实际厚度为1.685 mm、2.730 mm、3.705 mm,所以采用固定辊缝变厚度测量轧机刚度的实验方法不易实现,本实验采用固定厚度变辊缝的实验方法。

试验采用未退火工业纯铝板,市场上采购的到的铝板为2 m 长,1 m 宽,需经滚切剪切成宽度为60 mm、100 mm、140 mm、180 mm、220 mm、260 mm 的轧件若干块备用,准备好后的轧件编号并整理后如图2 所示。

图2 剪切好的轧件Fig.2 Sheared rolled pieces

1.2 实验过程

本文测定纵向刚度的方法为:在同一固定辊缝条件下轧制同一宽度不同厚度的铝板从而测出这一宽度下的刚度,再重复以上步骤即继续轧制另一宽度不同厚度的铝板测出又一宽度下的刚度,从而得出不同宽度条件下的纵向刚度。

建筑工程的造价管理就是对该建筑项目所需要的总体金额进行一个管理,使成本的变动在一个可控的范围内。在建筑工程的造价管理中,包含了拟定的流程内的消费,这部分关系着整体的承包者、分包者以及业主。所以在建造的过程当中,造价是很容易变化的,因此为了避免造价大范围的变动,减少造价变动产生的影响,就应该通过动态管理的途径来管理。工程造价的调控在建造的每一个阶段内都存在,所以在建造的每一个阶段都应该用动态管理的方式来调节,这样也方便了建筑工程进一步的进行实施。

具体实验方法:(1)首先断开四辊轧机的AGC 功能以保持辊缝设定好后不变;(2)当保持辊缝一定时,用某一厚度相同宽度的轧件送入轧机,读出轧制力,并测定轧制后轧件厚度;(3)轧出铝板的厚度减去预设定辊缝的值即为此次轧制的弹跳值;(4)改变轧机的辊缝并固定不变,仅改变轧制速度,并重复以上(2)、(3)步骤,从而得到轧机在某一宽度的纵向刚度随轧制速度的变化规律;(5)改变轧件的宽度,并保持固定的轧制速度,再按以上步骤确定在其他宽度下的纵向刚度值;(6)测量轧后铝板沿宽度方向中部的平均厚度和沿宽度方向两边的平均厚度,并在测量两边厚度时去掉边部减薄的区域,即为轧后铝板的板凸度;(7)根据所测得的轧后板凸度及其所对应的轧制力,即可计算出某宽度下的横向刚度。

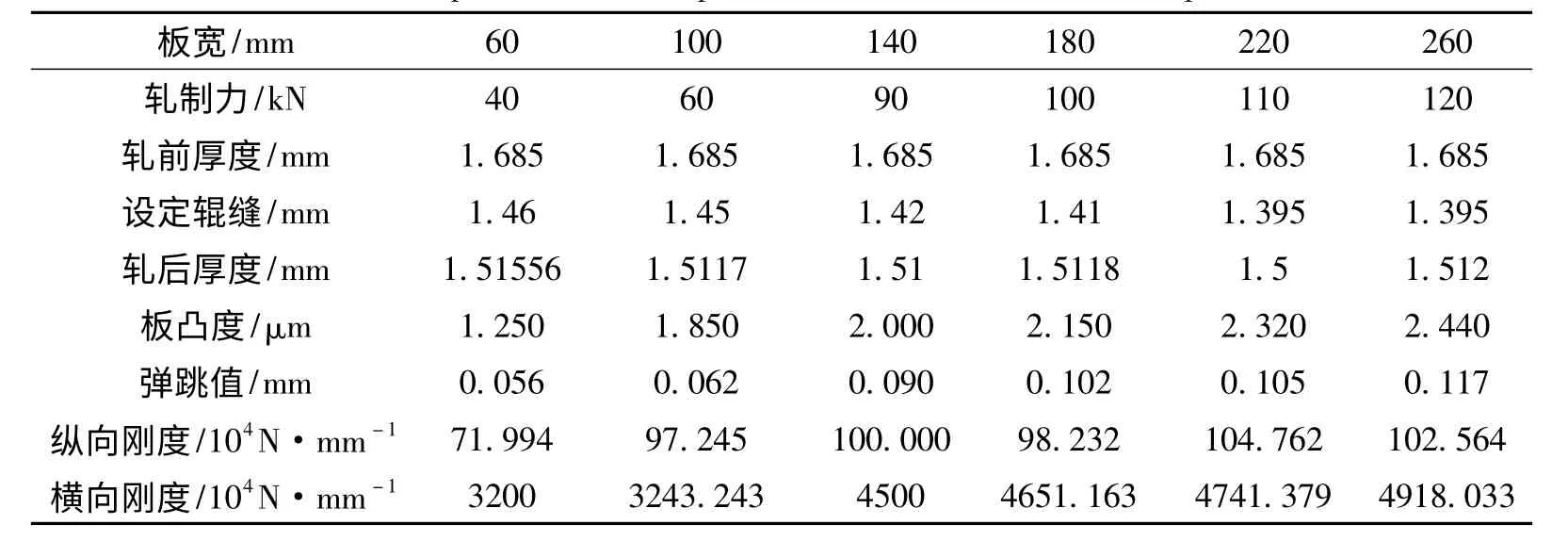

实验部分数据如表1、表2 所示。

表1 宽度140 mm 的铝板压下10%Tab.1 Width of 140 mm aluminum plate down 10 %

表2 速度0.2 m/s 压下10%的铝板Tab.2 Speed of 0.2 m/s press down 10% of the aluminum plate

根据数据表1,做出轧机的横向刚度和纵向刚度,随轧制速度的变化规律,如图3、图4 所示。可见,轧机纵向刚度随轧制速度的增大是减小的,而轧机纵向刚度随轧制速度的变化不是单调的,而是波动的。

其原因是轧制速度对轧机刚度的影响是通过轧制速度的变化影响轴承油膜厚度的变化,导致辊缝大小变化而影响轧机刚度的。因为低速时支承辊的动压轴承油膜厚度减小,支承辊的可活动范围减小,即轧制时弹跳值减小,所以刚度变大;随着轧制速度的增加,轴承油膜厚度增大,从而支承辊的可活动范围增大,即轧制时弹跳值增大,所以刚度减小。而轧制速度的变化,并不改变工作辊与支承辊间的有害接触区,从而支承辊给工作辊的有害弯矩也不变化,工作辊的弯曲也不受影响,所以轧件的板凸度受轧制速度的影响比较微小,轧制速度对横向刚度的影响也很微小。

图3 纵向刚度随轧制速度的变化Fig.3 Longitudinal stiffness V.S.rolling speed

图4 横向刚度随轧制速度的变化规律Fig.4 Lateral stiffness V.S.speed

由图3、图4 可知,轧机的纵向刚度和横向刚度在轧制速度为0.2 m/s 时最好,所以后续针对板宽对刚度影响的研究均在轧制速度为0.2 m/s的条件下进行。

2 轧机的纵向刚度

2.1 理论依据

在板带轧制过程中,由于存在轧制力,而工作辊又是弹塑性体,所以在轧制力的作用下工作辊要被压扁和变形,从而导致辊缝比预设定值要大,即产生了弹跳。纵向刚度反应了轧机所能轧制的厚度精度,是厚度自动控制系统中不可或缺的影响因素。

根据轧制力和辊缝值可得到轧机变形的弹性曲线,该曲线并不完全是一条直线,在弹性曲线的起始阶段是一小段曲线,这是由于轧机各部件之间存在一定的间隙和接触不均匀之故。轧机的纵向刚度即通常所说的刚度系数K,也就是当轧机的辊缝值产生单位距离的变化时所需的轧制力的增量值,即Δf为弹跳值的增量,ΔP为轧制力的变化量。当轧机弹性曲线为一直线时此时刚度系数可表示为,因为轧机一般工作在线性区域,所以本文用此公式即轧制力与弹跳值之比计算出轧机的纵向刚度。

2.2 轧件宽度对轧机纵向刚度的影响

因为该四辊轧机经过多次拆装、改进和改造,如将机械压下改为液压压下等。各零件间间隙都会有所变化,从而影响轧机的刚度。所以纵向刚度的测定,旨在得到改造后轧机的实际刚度值,并研究纵向刚度随轧件宽度的变化规律,从而准确计算弹跳,提高辊缝设定精度。

根据表2 中的实验数据得到轧机的纵向刚度随板宽的变化规律如图5 所示,可见轧机的纵向刚度随板宽的变大是呈增加的趋势,并且在宽度较窄时,纵向刚度随板宽的增加而增加且增加速度较快;而在宽度增大到100 mm 后继续增加宽度纵向刚度也总体增加,但有较小波动,并趋于定值,基本保持在1 MN/mm 左右。

图5 纵向刚度随板宽的变化规律Fig.5 Longitudinal stiffness V.S.plate width

3 轧机的横向刚度

3.1 理论依据

在轧制力作用下,轧辊产生弯曲变形,从而导致带钢沿宽度方向厚度不均,即出现横向厚差(板凸度)。轧机的横向刚度是指其他条件一定时,产生单位板凸度变化量所需要的轧制力变化量,即(Cp为轧机横向刚性系数(kN/mm);P为轧制力(kN);δhb为板带材中部与边部的厚度差(mm)。而板凸度是研究板形是否良好的重要指标,所以轧机的横向刚度直接影响到轧制产品的板凸度精度,横向刚度越大对轧制过程的板形控制越有利,从而得到良好的板形。

影响横向刚度的因素有:轧制速度、支撑辊半径、工作辊半径、轧件宽度、工作辊凸度、支撑辊凸度以及轧机其他零件的变形。[4]因为在轧机确定的条件下,工作辊半径、工作辊凸度、支承辊半径、支承辊凸度都是确定的,所以本文主要探讨轧件宽度和轧制速度对轧机横向刚度的影响。

3.2 轧件宽度对横向刚度的影响

图6 横向刚度随板宽的变化规律Fig.6 Lateral stiffness V.S.plate width

4 结论

(1)在实验所取的速度范围内,轧机纵向刚度随轧制速度的增大是减小的,而轧机纵向刚度随轧制速度的变化不是单调的,而是波动的,在轧制速度为0.2 m/s 时横向刚度和纵向刚度的组合最优。

(2)在实验所研究的板宽范围内,轧机的纵向刚度随板宽的变大是呈增加的趋势,并且在宽度较窄时,纵向刚度随板宽的增加而增加且增加速度较快;而在宽度增大到100 mm 后继续增加宽度纵向刚度也总体增加,但有较小波动,并趋于定值,基本保持在1 MN/mm 左右。

(3)在实验所研究的板宽范围内,轧机的横向刚度随着轧件的宽度增加而增加,并且在板宽较小时随着板宽的增加,轧机的横向刚度增加速度较快,在板宽达到140 mm 时,继续增加板宽,轧机的横向刚度也是增加,但是增速明显变缓。

(4)由于板宽较大时,轧机的横向刚度和纵向刚度均较大,所以轧机在轧件和辊身长度相接近的轧件时轧制的板形最良好,厚度的控制也最准确。

综合上所述条结论,板带轧制在速度较低并轧件和辊身相近宽度规格的板材时,所获得的厚度精度最高,板形最为良好。

[1]王学志,李全汉,戴文笠.中厚板轧机的刚度与轧件宽度的关系[J].钢铁,2007(12):49-52.

[2]李学通,吴志贺,杜凤山,等.四辊平整机轧制过程辊系变形有限元分析[J].塑性工程学报,2008,15(2):126-130.

[3]杜凤山,张尚斌,黄华贵,等.六辊轧机刚度特性有限元[J].塑性工程学报,2010(03):148-152.

[4]田勇,胡贤磊,赵忠,等.四辊轧机横向刚度的计算[J].宽厚板,2005,11(4):28-30.

[5]魏娟,杨荃,何安瑞,等.六辊轧机刚度特性有限元分析[J].塑性工程学报,2007,14(6):51-54.

[6]Wang J,Dong X.Model Reference Adaptive Decoupling Based on PSO in Shape and Gauge Control System of Steel Strip[C].International Conference on Computational and Information Sciences.IEEE,2013:1835-1838.

[7]李立新,周家林,汪凌云.四辊轧机横向刚度的理论计算[J].精密成形工程,2000,18(6):22-24.

[8]田勇,胡贤磊,赵忠,等.四辊轧机横向刚度的计算[J].宽厚板,2005,11(4):28-30.

[9]崔青玲,赵民,刘相华,等.四辊轧机刚度的计算分析[J].重型机械,2007(01):53-55.

[10]李海军,赵旭亮,张殿华,等.轧件宽度对热轧带钢轧机弹跳的影响[J].钢铁,2008(12):49-52.

[11]孙斌,王生朝.四辊可逆式轧机刚度系数测定[J].湖南有色金属,2008(04):59-61.

[12]孔令宪.四辊可逆式冷轧机刚度的测定及应用[J].鞍钢技术,1984(07):35-40.