基于偏心压辊机械应力分等法的规格材弹性模量检测1)

2015-04-03花军王宏棣雷明王子奇贾娜

花军 王宏棣 雷明 王子奇 贾娜

(东北林业大学,哈尔滨,150040) (黑龙江省木材科学研究所) (东北林业大学) (黑龙江省木材科学研究所) (东北林业大学)

随着现代木材加工技术的逐步成熟,目测分等的方法已经不能满足人们的需求;规格材机械分等方法在不断地得到完善和发展,并越来越受到人们的普遍重视[1]。

机械分等检测,是从20 世纪60 年代之后进入工程建筑领域的规格材无损检测方法。机械分等检测方法,是基于被检测试件无损的基础上,分析被检测试件工程承载性能的方法[2]。木材资源丰富的国家和地区,规格材检测方法已经十分成熟,在实际生产中已经形成了一套完整的检测方案。弹性模量代表了规格材工程承载性能的参数,为规格材在线分等检测提供有效的基本数据支持。

根据木材缺陷的程度或者树种规格划分木材强度高低的方法是目测分等方法,规格材的机械应力分等法是在目测分等方法基础上建立起来的一种更便捷、更有效的分等方法。在对规格材的机械分等时,首先进行目测分等,再由机械设备测出它具有的物理力学性能,如果能证明先前的目测分等是合理的,就可以将目测分等的材质指标作为机械分等的重要辅助参数,结合机械设备测得的力学性能将规格材进行准确的分等[3]。

机械应力分等机,是对规格材进行工程承载性能检测分等的一种无损检测设备。机械应力分等技术,是通过建立动态弹性模量、静态弹性模量等非破坏性可测量的指标与强度之间的有效关系,预测规格材的强度特征值。这些指标的测量方法有很多,其中机械应力分等方法比较典型的有:规格材试件弯曲法、规格材试件震动法、声波测量法等[4]。本文设计一台基于弯曲法连续式偏心压辊的规格材动态弹性模量检测设备(以下简称机械应力分等机)。目前,我国还没有自主设计、生产的弯曲法机械应力分等机,此项研究具有重要的科研实用价值。

1 偏心压辊机械应力分等机设计

机械应力分等法是一种无损检测方法,它通过无损足尺检测,建立规格材弹性模量和强度的相互关系,通过测量规格材弹性模量,将规格材分为适宜的等级。常规弹性模量无损检测设备,是采用同心压辊做压头,规格材试件形变压力由气缸提供;在弹性形变内,同心压辊对规格材施加压力。设定一个固定的变形量(通常为5 mm),规格材连续进给,由压力传感器测出压力变化曲线;计算弹性模量,求出弹性模量的变化曲线,计算其平均值。

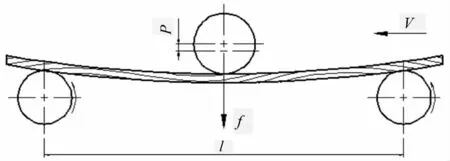

常规的弹性模量无损检测方法的特点,是方便、简洁,能够快速算出弹性模量值。理想状态下,这种方法设置初始型变量为0,对应压力也为0,弹性模量计算公式简化为[5]:E=(l3/4bh3)×(f/Δ)。式中:f 为对规格材试件施加的载荷;l 为规格材试件的支撑长度;b 为规格材试件的宽度;h 为规格材试件的厚度;Δ 为规格材试件弯曲变形的挠度。

实际检测过程中,由于木材表面较为粗糙,在初始变形量为0 的位置,初始压力不一定为0;或者,在初始压力为0 的位置,不一定是初始变形量为0的位置;因而产生了检测误差,并且木材的各向异性会进一步扩大其误差值。为了解决现有规格材动态弹性模量检测技术存在的检测误差,设计了偏心辊压头机械应力分等机(见图1)。采用中点载荷法,由偏心压辊压头对规格材试件有效部分中点加压,通过传感器测量作用于规格材试件的压力差值和规格材试件的弹性形变,计算出规格材试件的弹性模量值,由弹性模量值的大小确定出规格材的强度级别。中点载荷法简洁、稳定,限制条件少,方便计算。

图1 弯曲法机械应力分等法检测原理简图

偏心辊压头机械应力分等机计算原理:先对规格材施加一个预压力,使规格材产生一个微小的弹性形变,通过偏心辊压头的旋转对规格材进行检测;压力差值取最大值与最小值的差值,这样变形量变化值等于偏心压辊的偏心距,消除了检测误差,避免了规格材的各向异性对误差值的影响。修正后的弹性模量计算公式为:E=(l3/4bh3)×(f1-f2)/2p。式中:l 为规格材试件的支撑长度;b 为规格材试件的宽度;h 为规格材试件的厚度;p 为偏心辊压头的偏心距;f1、f2为对规格材试件施加的载荷最大值、最小值。

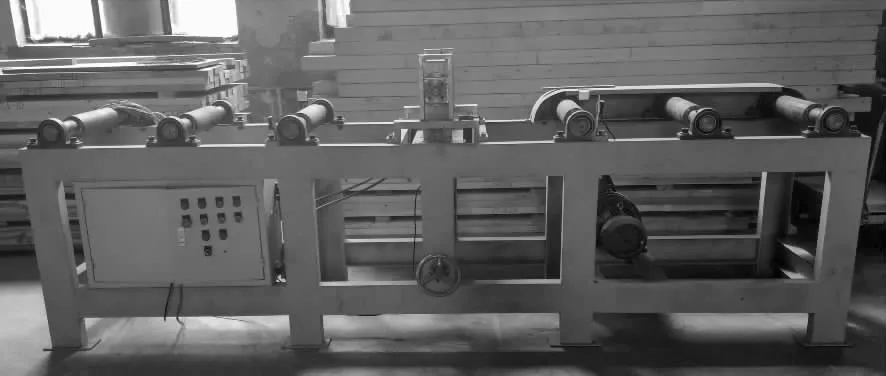

根据实验要求,偏心压辊机械应力分等机设计采用卧式的进给加载结构,整机主要由机架、电机、偏心辊压头机构、加载装置、升降系统等零部件构成(见图2)。

图2 偏心压辊机械应力分等机整机外形图

偏心压辊机械应力分等机,是由电机驱动主动轮转动,气缸通过压头框架控制偏心辊压头夹紧规格材试件,使规格材试件发生弯曲变形;传感器将测得的弯曲变形数据传输到计算机系统,计算机算出规格材试件抗弯弹性模量数据,并对被检测规格材试件做出强度分等,输出分等结果。

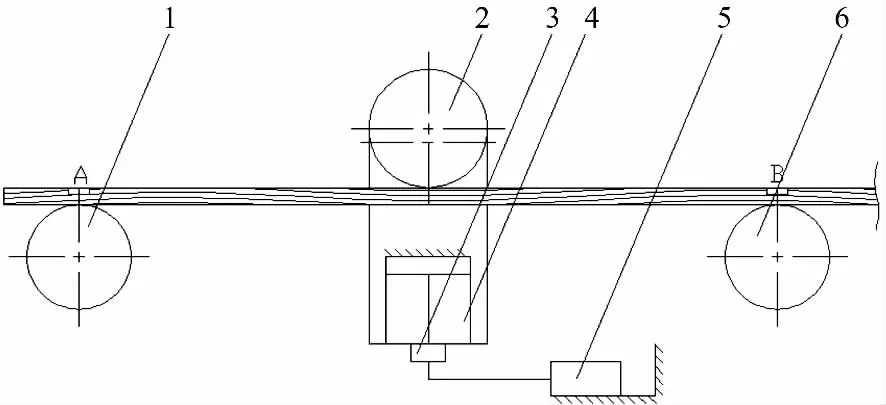

偏心压辊机械应力分等机工作原理(见图3):按下总开关,电动机通电,传动辊1 和6 开始转动输送被检测规格材试件,规格材试件通过上料台由支承辊1 进入机械应力分等机。当被检测规格材试件前端进入机械应力分等机传动辊6 上时,传动辊6上端检测开关B 产生一个信号S1,信号S1控制气缸4 工作,偏心辊压头2 对被检测规格材试件施压;偏心辊压头2 压紧被检测规格材试件,产生一定变形,被检测规格材试件自动进给,此时,压力检测开始,称重传感器3 将规格材试件各点的受力情况传输给计算机5 记录下来。

图3 偏心压辊机械应力分等机工作原理简图

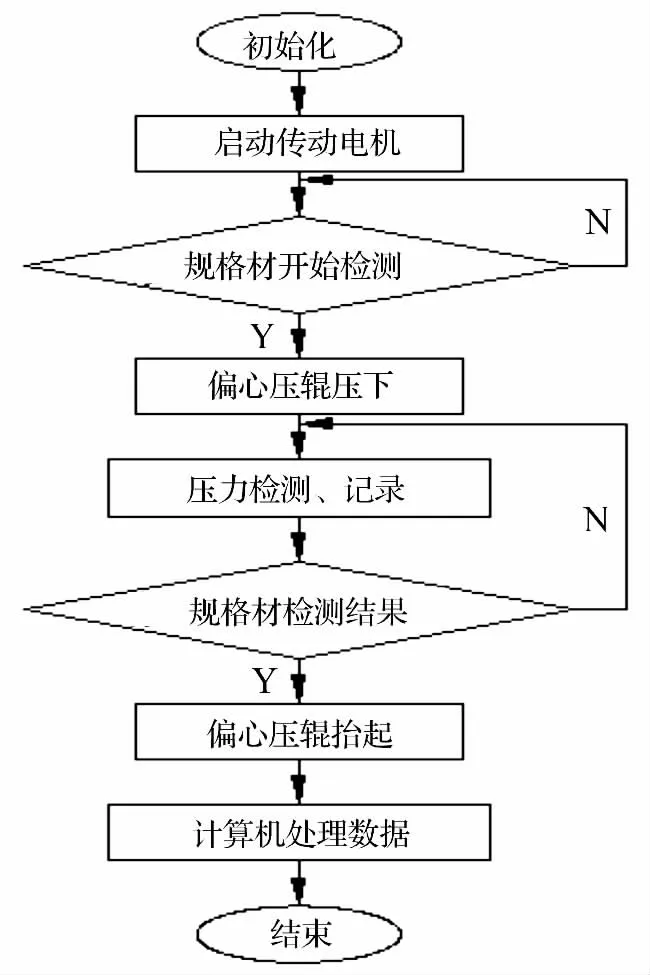

被检测规格材试件尾端通过传动辊1 时,传动辊1 上端检测开关A 产生一个信号S2;信号S2控制气缸4 工作,气缸4 活塞缩回,偏心辊压头2 上升,规格材释放,完成一次检测。偏心压辊机械应力分等机工作流程如图4 所示。

2 规格材弹性模量检测

用偏心压辊机械应力分等机检测规格材动态弹性模量(试件数为100),获得动态弹性模量实验数据:最小值9.39 GPa、最大值16.58 GPa、均值13.08 GPa、标准差1.90 GPa、方差3.60、变异系数0.15%、偏度0.12、置信度(95%)0.83。用万能力学试验机检测规格材静态弹性模量(试件数为100),获得同批次对应规格材静态弹性模量值:最小值9.34 GPa、最大值16.99 GPa、均值12.90 GPa、标准差1.77 GPa、方差3.13、变异系数0.14%、偏度0.14、置信度(95%)0.78。

图4 偏心压辊机械应力分等机工作流程

由测量数据可以看出。机械应力分等法所得的动态弹性模量范围为9.38 ~16.58 GPa,与静态弹性模量的变化范围9.34~16.99 GPa 非常接近,但动态弹性模量平均值比静态弹性模量平均值高1.40%(0.18 GPa);原因是因为规格材试件不是完全的弹性体,而是黏弹性体。测定时间较长的万能力学试验机弹性模量检测实验得到的静态弹性模量,往往存在黏性应变成分;机械应力分等法检测动态弹性模量的测试时间很短,黏性应变可以忽略不计,几乎是一个纯粹的弹性现象。因此,动态弹性模量值比静态弹性模量值偏高,而二者体现在数值上的差值,正是由于规格材试件发生蠕变,弹性滞后和弹性后效变形所引起[6]。对于试验过程中产生的个别异常值,是由木材自身的各向异性造成的;此外,弯曲试验中试件受到剪切和扭转惯量的影响也是不容忽视的。

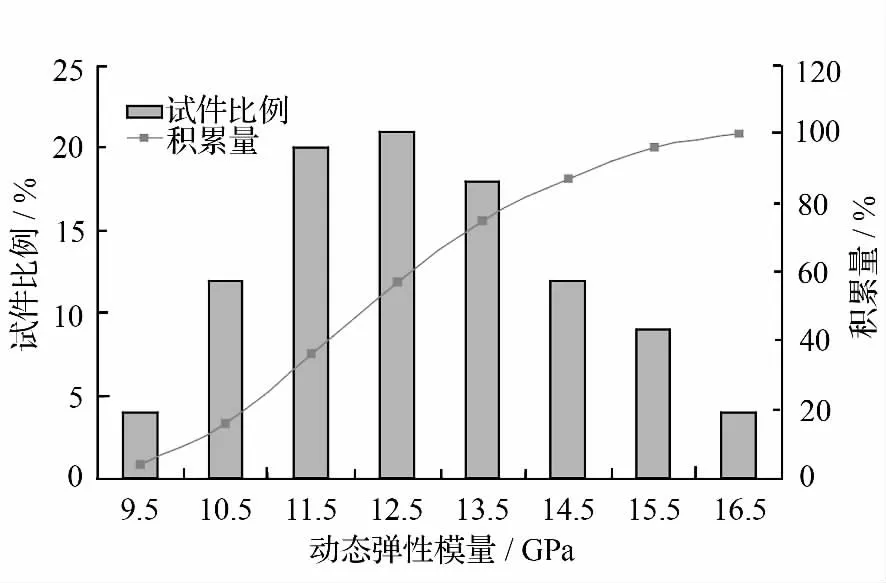

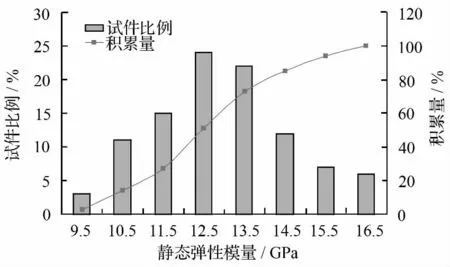

2.1 动态和静态弹性模量频率分布

由图5、图6 可见:动态弹性模量、静态弹性模量频率分布均呈正态分布,这和先前运用机械应力分等法测定木材动态弹性模量的研究结果相似[5]。

图5 中动态弹性模量分布密度:被检测试件规格材中,约4%试件的动态弹性模量在9~10 GPa,约12%试件的动态弹性模量在10 ~11 GPa,约20%试件的动态弹性模量在11 ~12 GPa,约21%试件的动态弹性模量在12 ~13 GPa,约18%试件的动态弹性模量在13~14 GPa,约12%试件的动态弹性模量在14~15 GPa,约9%试件的动态弹性模量在15 ~16 GPa,约4%试件的动态弹性模量在16 ~17 GPa,动态弹性模量正态性较强。

图5 动态弹性模量直方图-累计图

图6 中静态弹性模量分布密度:被检测试件规格材中,约3%试件的静态弹性模量在9~10 GPa,约11%试件的静态弹性模量在10 ~11 GPa,约15%试件的静态弹性模量在11 ~12 GPa,约24%试件的静态弹性模量在12 ~13 GPa,约22%试件的静态弹性模量在13~14 GPa,约12%试件的静态弹性模量在14~15 GPa,约7%试件的静态弹性模量在15 ~16 GPa,约6%试件的静态弹性模量在16 ~17 GPa,静态弹性模量呈左偏态。

图6 静态弹性模量直方图-累计图

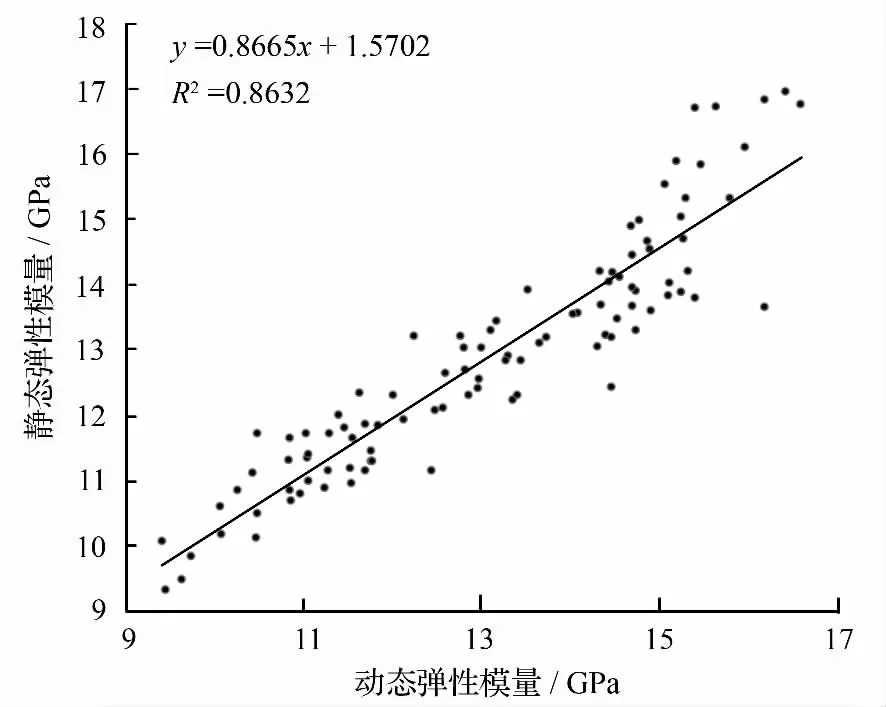

2.2 动态和静态弹性模量的相互关系

从图7 可以看出,动态弹性模量与静态弹性模量总体而言比较集中,但仍然呈现一定范围内的分散,分散的原因是木材缺陷(如子节、虫洞等)。将数据进行线性回归分析,以动态弹性模量(Es)为自变量,以静态弹性模量(Ep)为函数,可以添加趋势线拟合回归模型线。动态与静态弹性模量之间的相关关系,可用线性模型Ep=aEs+b 表示。结果表明:机械应力分等方法得到的动态弹性模量和三点弯曲法测得的静态弹性模量具有很好的关联性,相关系数达到0.86,且在0.01 水平显著。

测试结果显示:机械应力分等方法获得的动态弹性模量值,比根据GB/T 50005—2003《木结构设计规范》标准测得的静态弹性模量值高(见表2)。两者之间表现出来的显著相关性,说明机械应力分等机能够很好地评估规格材的静态弹性模量,通过机械应力分等法测得Es预测Ep具有普遍意义。

图7 动态弹性模量与静态弹性模量的相互关系

3 结论

利用偏心压辊机械应力分等机进行中点加载弯曲法检测实验、利用万能力学试验机进行三点弯曲检测实验,获得同批次对应落叶松规格材试件动态弹性模量、静态弹性模量,并对规格材试件的动态弹性模量与静态弹性模量相关关系进行了分析。结果表明:动态弹性模量与静态弹性模量之间存在明显的相关性,相关系数达到0.86,且在0.01 水平显著;验证了偏心压辊机械应力分等机检测,可以正确的反映规格材强度等级。

[1] 任海青,郭伟,殷亚方.北美规格材机械分等综述[J].世界林业研究,2006,19(3):66-70.

[2] 申世杰,杨洋,陈勇,等.机械应力分等法评估落叶松结构用锯材力学性质[J].科技导报,2011,29(6):54-56.

[3] 雷明,花军,王宏棣,等.我国规格材机械应力分等检测技术现状与发展[J].林产工业,2014,41(1):7-12.

[4] Green D W,Gorman T M,Evans J W,et al. Mechanical grading of round timber beams[J]. Journal of Materials Civil Engineering,2006,18(1):1-10.

[5] 姜忠华.天然林落叶松锯材弹性模量无损检测相关性研究[D].北京:北京林业大学,2010.

[6] 王希俊,申士杰,赵书平,等.天然林落叶松锯材机械应力分等法与四点弯曲性能相关性研究[J].林业机械与木工设备,2014,42(2):41-43,46.