基于LabVIEW的FSAE赛车悬架数据采集系统

2015-03-30邓召文王保华刘杰畅

邓召文,高 伟,王保华,刘杰畅

(湖北汽车工业学院 汽车工程学院,湖北 十堰 442002)

0 引言

在FSAE(Formula SAE,大学生方程式汽车大赛)赛车开发过程中,车辆悬架系统设计占有举足轻重的地位,而利用悬架数据采集系统可以实现赛车行驶过程的整车实时监控,通过试验反馈改进设计,不断优化赛车设计参数,提升赛车性能。数据采集是将被测对象的各种参量通过传感器和变送器作适当的转换后,经过信号调理、采样/保持、量化、编码、传输等步骤,最后送到处理器进行数据处理、存储记录和显示打印的过程[1]。

国外福特、波什等公司所研发的车载式汽车性能数据采集装置采集精度高、采集参数全、体积小、安装拆卸方便,具备动态分析汽车各种性能的能力[2]。国内LabVIEW和虚拟仪器技术也得到了快速推广,在测量/测控、故障诊断、生产过程控制、自动化等领域得到了较为普遍的应用。北京理工大学研制出车辆AMT数据采集与分析系统,该系统可在采集大量数据的基础上对数据进行分类、储存和分析;武汉理工大学研制的WG6120HD串联式混合动力电动公交车数据采集系统,以西门子的PLCS7-200为核心处理器,以组态软件Fame VIEW实现监控及数据存储[2];吉林大学将虚拟仪器技术应用于汽车悬架性能测试,以虚拟仪器平台LabVIEW为开发平台,开发设计一种悬架数据采集系统,实现在用汽车的悬架性能测试监控功能[3]。国内数据采集硬件设备的开发水平和国外相比较为落后,在数字信号处理和虚拟仪器方面发展依旧任重道远[4]。

为了体现赛车的极限性能,FSAE赛车都采用独立悬架,操纵稳定性要求较高。FSAE赛事规则要求苛刻:赛车前后车轮的有效行程至少为50.8mm的上跳行程和25.4mm的回弹行程;在侧向倾斜60°时,赛车不发生侧翻;非稳定工况减少车身纵倾[5];轮胎接地性能好,能适应高速、极速过弯需求[6]。为了实现赛车悬架特性的动态监控,优化赛车改进设计,满足苛刻的赛事规则要求,国外悬架数据采集系统已经被广泛地运用在FSAE赛车上,而国内应用较少,武汉理工大学开发的赛车数据采集系统是对发动机转速、横向加速度等信号进行采集,实现对赛车的实时监控[7]。

本文开发设计了一套FSAE悬架数据采集系统,利用单片机进行前端数据采集,通过无线模块、串口通讯实现与LabVIEW的数据传输,系统可以对动态赛车进行减震器压缩量的实时采集、记录与回放,并实时计算处理获得车轮轮芯跳动行程、车轮载荷大小及频谱曲线。利用系统实时反映的动态信息,检测车轮行程是否满足FSAE规则要求,研究赛车在制动、加速以及转弯等极限工况下的轴荷转移情况,以指导赛车悬架性能调校及整车性能优化。

1 悬架数据采集系统功能设计

赛车操纵稳定性与悬架刚度、减震器阻尼、侧偏刚度等参数密切相关。以减震器压缩量作为采集对象,不仅方便测量,而且能够计算车轮载荷,利于悬架参数优化。为保证赛车的操作稳定性,需要以减震器压缩量作为参考来调校减震器阻尼,以轮芯跳动量(车轮行程)为参考来调校车身偏频,以车轮载荷为参考来计算侧倾力矩,调整赛车稳态响应特性。因此,将采集系统的输出量确定为轮芯位移、车轮载荷、最值、频谱分析。

1.1 轮芯跳动量

轮芯跳动量可以通过减震器压缩量间接计算得到,即

其中,RM为传递比;L车为轮芯跳动量;L减为减震器压缩量。

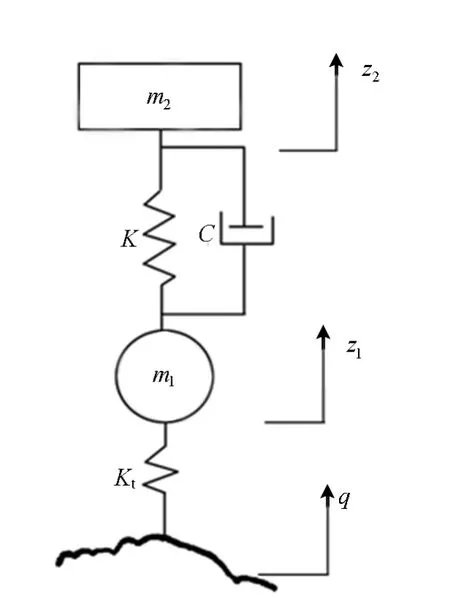

车身与车轮2自由度振动简化系统如图1所示。图1中可知,q为路面不平度函数,是振动系统的输入量;z1为轮芯位移,是振动系统的输出量。据此可计算出车轮动载和悬架动挠度等一系列振动响应量,通过对悬架系统固有频率和阻尼比的选择,来匹配出更适合赛车驾驶环境的悬架系统。同时轮芯位移可以反映出车轮的行程,从而验证赛车的设计是否符合比赛规则,监测转向过程中内侧车轮是否离地,便于悬架侧倾刚度的调校。

图1 车身与车轮两自由度振动简化系统

1.2 车轮载荷

车轮载荷的计算公式为:

其中,F车为车轮载荷;F减为减震器载荷;K为弹簧刚度。选择车轮载荷作为输出量的意义在于:① 确定赛车在制动、加速以及转弯等极限工况下的轴荷转移;② 由车轮垂直载荷估算侧倾力矩,从而优化侧倾角刚度,调整前、后悬架的横向稳定杆,使赛车根据需要改变其稳态响应类型(不足转向或过多转向)。

1.3 频谱分析

频谱,即信号的振幅与频率的关系,将时域信号变成频域信号再分析称为频谱分析,多数情况下需要观察频谱图进行频率分析[8]。对于赛车车身振动而言,其振动信号既包含了激励力(车轮载荷)的特征,也包含了系统的固有特性。通过对采样信号(减震器压缩量)进行频谱分析,可以观测在哪个频率段信号振动幅度最大,从而来调整悬架的振动偏频,改善赛车的平顺性和操纵稳定性。

2 悬架数据采集系统硬件设计

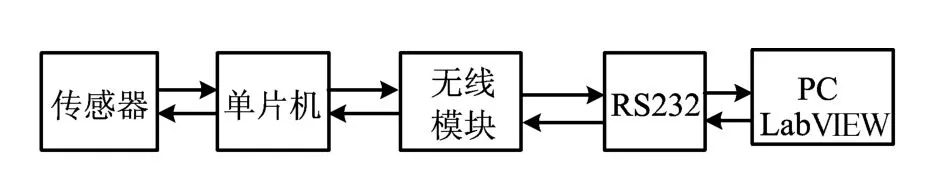

悬架数据采集系统所需的基本硬件设备包括位移传感器、单片机、无线传输模块、RS232等。悬架数据采集系统结构如图2所示。

图2 悬架数据采集系统结构

2.1 位移传感器

减震器压缩量属于直线位移,且赛车减震器行程为±63mm,故选用KPM-75mm非接触微型铰接式直线位移传感器。其相关参数为:公称行程规格75mm、电阻行程75.5mm、相对线性精度±0.1%、电阻值5×(1±0.1)kΩ、分辨率0.01mm、最大工作速度5m/s等。该传感器具有防腐蚀、无温漂、无需对中、允许极限运动、可在恶劣条件下使用、寿命高等优点。

2.2 单片机

单片机选用飞思卡尔智能车单片机MC9S12XS 128MAA最小系统板。此款单片机采用原装芯片和元器件,PCB采用高品质材料,并采用回流焊工艺焊接,质量可靠;总线频率最高可超频到96MHz,一般保证80MHz稳定运行;串口接口,参考电压为5V;该系列单片机采用S12XV2CPU内核。

为了避免信号混叠,并且充分保持信号的形状,必须使用比奈奎斯特频率更高的频率进行采样,通常至少为信号最高频率的5~10倍[9]。因此将单片机的底层采样频率定为1MHz,此频率远高于信号最高频率,可使采集信号更贴近真实值且避免信号混叠。为了与串口配置中的默认波特率9 600相匹配,将单片机的发送频率设置为50Hz。波特率的计算公式为:

2.3 无线模块

赛车数据采集需要在其行驶过程中进行动态的实时数据传递,因此必须采用无线数据传输模块使数据的发送和接收不受距离的限制。无线模块的工作电压不能超过单片机工作电压(5V),其频率必须大于单片机的发送频率(50Hz),同时也应与串口的波特率(9 600)相匹配,故选用无线串口模块作为无线数据传输模块,其参数为频率433MHz、电压5~12V、功率600mW,接口为RS232接口。

3 悬架数据采集系统软件设计

3.1 总体软件设计

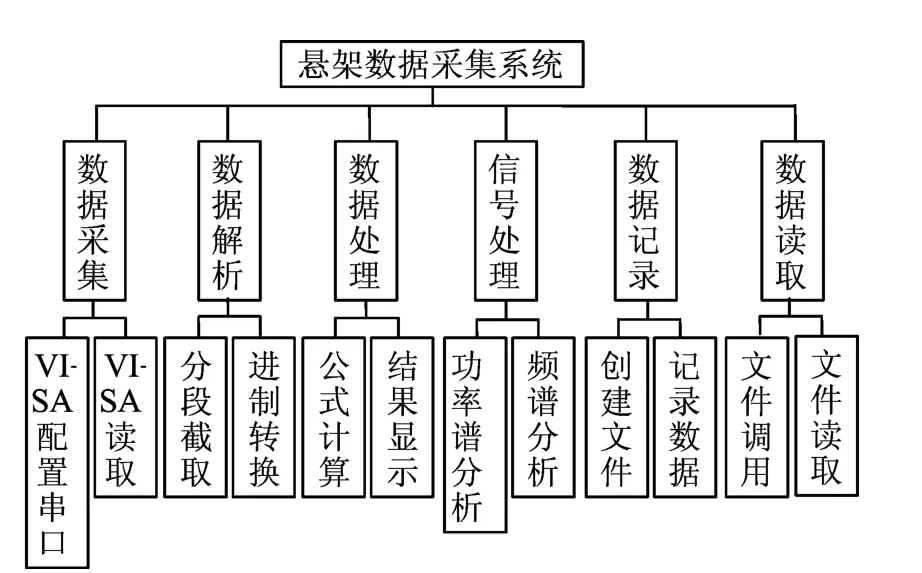

悬架数据采集系统采用LabVIEW图形化软件编程。系统应实现的功能包括数据采集功能、数据处理功能、数据存储和回放功能、数据打印功能。根据各个模块的功能实现方案,系统软件总体设计方案如图3所示。

图3 总体软件设计方案

3.2 软件设计流程

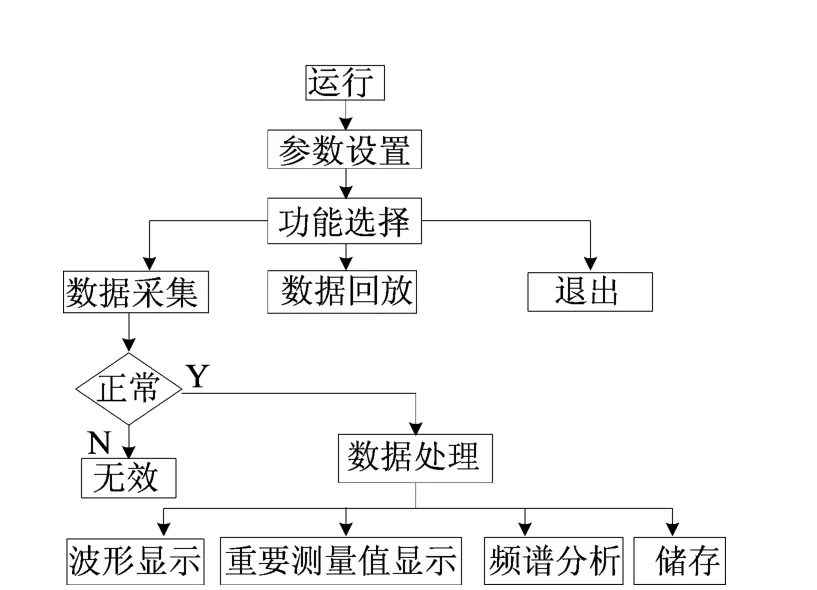

主程序采用条件结构对各功能进行选择,各个功能分别进行子VI编写,然后在主程序中直接调用。软件设计流程图如图4所示。

图4 软件设计流程图

3.3 主要程序模块设计

3.3.1 数据采集功能模块

数据采集功能实现对赛车悬架系统中减震器压缩量的采集,数据类型为十六进制字符串,采集类型为动态实时数据采集,通过VISA配置串口。

(1)VISA配置串口VI。LabVIEW中自带的函数子VI,主要功能是使VISA资源名称指定的串口按特定设置初始化,此VI有6个输入控件和2个输出控件。

(2)波特率。它是一个衡量通信速度的参数,表示每秒传送的bit个数。波特率与距离成反比;高波特率常用于距离很近的仪器间的通信,在悬架数据采集系统中,采用默认值9 600。

(3)数据位。它是衡量通信中实际数据位的参数。当计算机发送一个信息包,标准值是5、7、8位,实际的数据如何设置取决于要传送的信息。标准的ASCII码是0~127(7位),扩展的ASCII码是0~255(8位)。本文程序中,数据是扩展的ASCII码,故设置为8。

(4)停止位。用于表示单个包的最后一位,典型值为1、1.5和2位。由于数据是在传输线上定时的,并且每一个设备有自己的时钟,很可能在通信中2台设备间出现了微小的不同步,因此停止位不仅表示传输的结束,还提供计算机校正时钟同步的机会。适用于停止位的位数越多,不同时钟同步的容忍程度越大,但是数据传输率同时也越慢。

(5)奇偶校验位。它是串口通信中一种简单的检错方式,有4种检错方式,即偶、奇、高和低。

(6)VISA读取(函数)。它是系统自带的子VI,功能是从VISA资源名称指定的设备或接口中读取指定数量的字节,并使数据返回至读取缓冲区。依据不同的平台,数据传输可为同步或异步。硬件设备同步传输数据时,调用线程在数据传输期间处于锁定状态。依据传输的速度,该操作可阻止其他需要调用线程的进程。程序默认为异步I/O。

3.3.2 数据解析模块

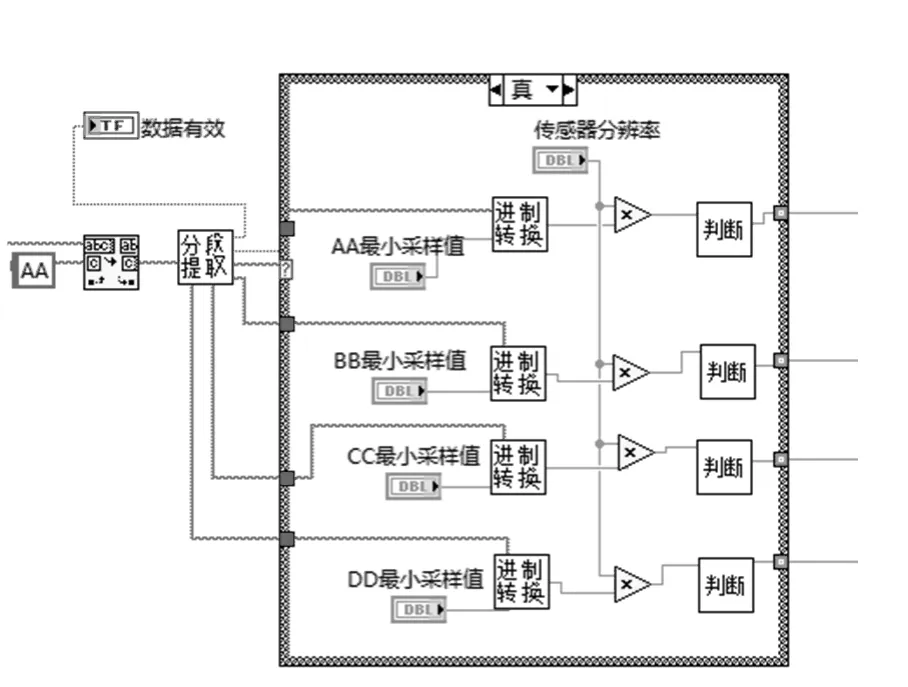

数据解析模块由分段截取和进制转换2部分构成,即先从连续的十六进制字符串中分离出4个车轮AA、BB、CC、DD的采样值,再分别对4个车轮的采样值进行进制转换,将十六进制转换为十进制。数据解析模块程序框图如图5所示。

数据解析模块的主要子VI介绍如下:

(1)分段截取子VI。由于接收到的数据为连续不间断的十六进制字符串,因此需要将字符串进行分离和提取。例如接收的部分字符串为AA 02 83BB 02 15CC 02 4FDD 02 08AA,则采集时需要将AA与BB之间的数字0283提取出来作为车轮AA的采样值,将BB与CC间的0215提取出来作为车轮BB的采样值,以此类推。

数据提取中通过搜索/拆分字符串节点找到AA,然后截取到从AA起第3位的字符,如果该字符是BB则说明该段字符串有效。在判断正确后截取字符串,通过依次移位将BB之后的两位数、CC之后的两位数和DD之后的两位数依次提取出来。采集到的数据有时会出现DD 02 3A AA 02 2EBB 02 5CCC 01这种3个A相连的情况,此时如果不加以判断,则会从第1个AA开始截取,则AA轮的采样值将被分离成A022,而实际值为022E,因此此段数据为无效数据,不能进行之后的进制转换。

图5 数据解析模块程序框图

(2)进制转换子VI。接收到的数据为十六进制,需要转换为十进制数据进行后续的公式运算。十六进制字符串通过字符串至字节数组转换节点将其转换为不带符号字节的数组,数组中的各个字节是字符串相应字符的ASCII码值。再通过索引数组节点将二维数组中0位置的元素乘以16的二次方即256后,与1位置上的元素相加,其和即为该十六进制数所对应的十进制数。

程序中,最小采样值为车轮完全离地时减震器弹簧的压缩量所对应的采样值。传感器分辨率为传感器感受最小变化的能力[10]。所以采样值乘以传感器分辨率才能得到实际的位移变化量。

(3)条件结构函数。它包括1个或多个子程序框图、分支,结构执行时,仅有1个子程序框图或分支执行。连线至选择器接线端的值可以是布尔、字符串、整数或枚举类型,用于确定要执行的分支。通过标签工具可输入条件选择器标签的值,并配置每个分支处理的值。在此例中,用于判断,如果数据为有效数据则返回“真”,允许进行进制转换,若数据无效则返回“假”,不进行后续的进制转换。

3.3.3 数据处理模块

数据处理模块包含计算和显示2大类。计算包括传感器压缩量、轮芯上跳量以及车轮载荷的计算及最大值的求解;显示指动态波形显示和数值显示。

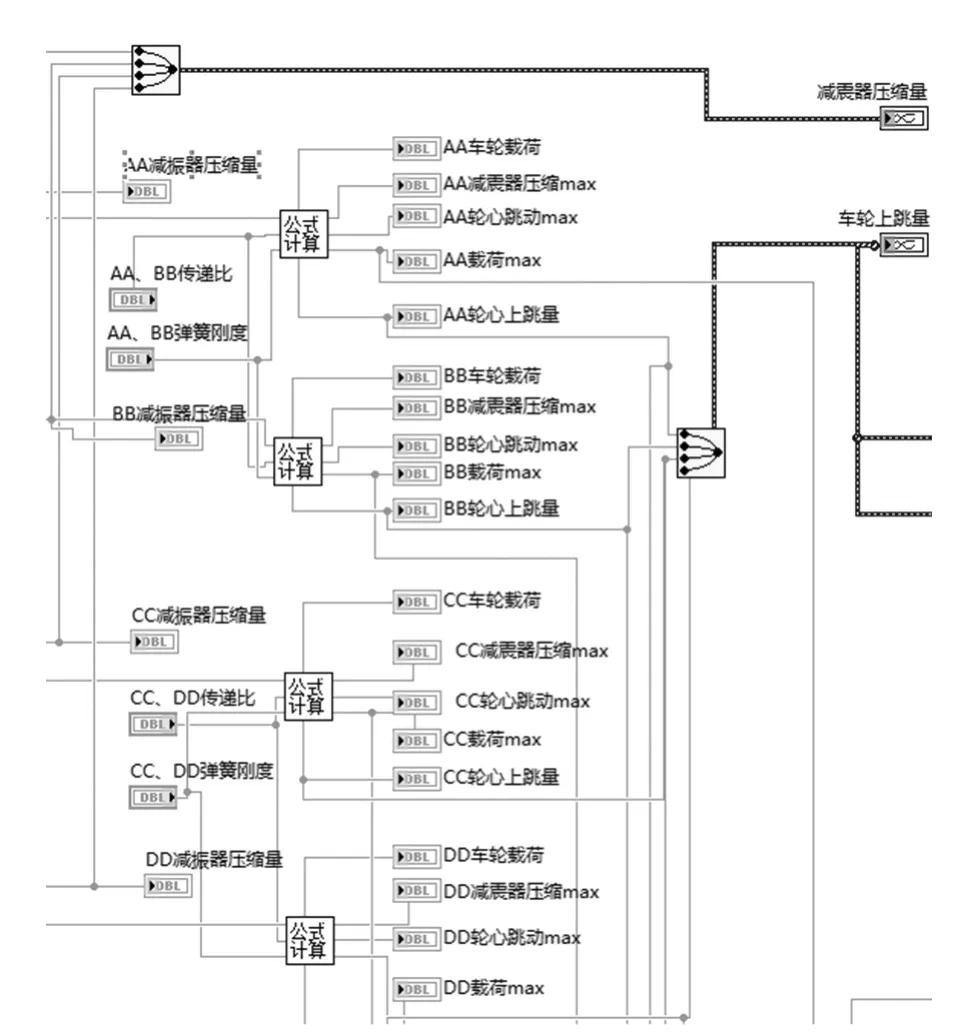

数据处理模块程序框图如图6所示。解析后的数据即为减震器压缩量,通过减震器压缩量可以计算出轮芯上跳量和车轮载荷。通过连接各个轮的传感器压缩量和车轮载荷进行信号合并,将合并后的信号利用波形图表进行显示。

图6 数据处理模块程序框图

数据处理模块的主要子VI介绍如下:

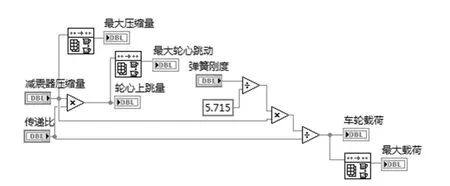

(1)公式计算子VI。公式计算子VI主要为公式的编写,输入量为减震器压缩量、传递比和弹簧刚度,输出的结果为车轮载荷、轮芯跳动量、最大弹簧压缩量、最大轮芯跳动量和最大载荷。公式计算子VI的程序如图7所示。

图7 公式计算子VI程序框图

(2)数组最大值与最小值子VI。此VI为LabVIEW系统自带的函数VI,它的功能为搜索采样长度指定的输入数据点的最大值和最小值,所选区域由采样长度数据确定。索引值介于0和采样长度之间。此VI可从动态的数据中将最新接收到的数据与上一位数据相比较,若最新接收到的数据较大则加以记录并显示,若较小则保留目前为止最大的数据。

(3)波形图表控件。波形图表是显示1条或多条曲线的特殊数值显示控件,一般用于显示以恒定速率采集到的数据。波形图表的默认图表历史长度为1 024个数据点。向图表传送数据的频率决定了图表重绘的频率。波形图表接收波形数据类型,该类型包含了波形的数据、起始时间和时间间隔(Δt)。如需向波形图表传送多条曲线的数据,可将这些数据捆绑为1个标量数值簇,其中每个数值代表各条曲线上的单个数据点。

3.3.4 信号处理功能

信号处理功能即对采集到的轮芯跳动量进行频谱分析,主要是功率谱和幅度谱的分析。

频谱分析模块程序框图如图8所示。

频谱图分析流程为:通过程序框图中的局部变量选择要分析的动态信号(包括A、B、C、D各个减震器压缩量波形、车轮上跳量波形),将动态信号通过FFT(逐点)VI进行傅里叶变换,再经过索引数组将其转换成极坐标,经过FOR循环输出频谱图。

图8 频谱分析模块程序框图

功率谱分析流程为:通过局部变量选择要分析的波形(包括车轮上跳量总波形、减震器压缩量总波形),将动态数据转换成数组,通过Lab-VIEW系统功率谱VI进行频谱分析,输出功率谱。

主要节点有:

(1)功率谱VI。此VI所属选板为谱分析VI,其功能是计算输入序列X的功率谱SXX。功率谱返回X的双边功率谱。

(2)FFT(逐点)VI。此VI用来计算X的傅里叶变换。因为输入信号为减震器压缩量随时间的变化,即时域,若进行频谱分析,需要将时域变为频域,可通过傅里叶变换来实现。

(3)从动态数据转换节点。此节点所属选板为信号操作Express VI,功能是使动态数据类型转换为可与其他VI和函数配合使用的数值、布尔、波形和数组数据类型。其转换包括:① 结果数据类型,指定转换动态数据类型至何种数据类型;② 浮点数(双精度),使数值(包括数组中的值)格式化为双精度浮点型;③ 布尔(TRUE与FALSE),使数值(包括数组中的值)格式化为布尔值;④ 通道,指定要获得数据的通道。

3.3.5 数据记录与回放模块

数据记录模块是为了储存实时采集到的数据,使系统在监测赛车悬架参数变化的同时还能记录数据,方便以后的调用和回放。需要记录的数据为车轮最大载荷、轮芯跳动量、采样时间等。为了方便记录,采用文本文件记录方式,将接收缓冲区的字符串储存至文件夹。调用时,通过串口助手发送至LabVIEW采集系统,实现数据回放。

4 试验调试与系统验证

4.1 试验调试

赛车在场地行驶,传感器采集到的信号经单片机处理后通过发射天线传送至无线数据模块,无线数据模块通过USB数据线接入电脑。打开悬架数据采集系统,点击开始采集按钮,系统采集到的数据中减震器压缩量出现-50mm,正常情况下,减震器压缩量应在0~60mm,说明悬架数据采集系统出错。

因为减震器弹簧受车轮与地面支撑的限制,只能压缩不能拉伸,若出现负值则最小采样值出现错误,需要重新测定[10-11],即 AA、BB、CC、DD最小采样值设置不合理。因此通过3次将车轮抬起悬空,同时测取单片机输出的采样值进行十进制转换,取3次采样值的平均值作为最终值,将原来的最小采样值修订,得到AA轮最小采样值为550,BB轮为425,CC轮为417,DD轮为494。

修订之后再进行数据采集,此时数据趋于正常,减震器压缩量在0~60mm之内,车轮载荷不超过800N。调试修正后程序测试的各功能界面如图9所示。

图9 调试修正后程序测试的各功能界面

4.2 系统验证

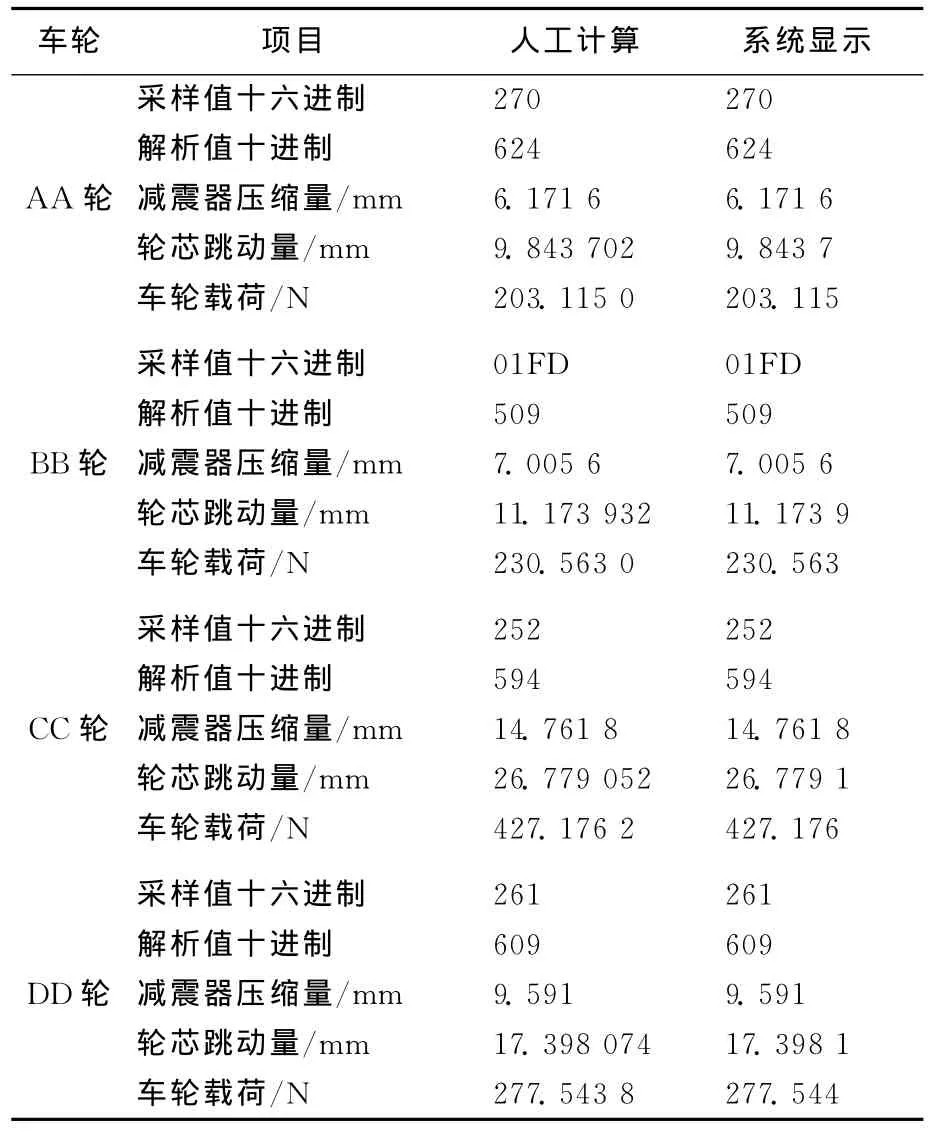

对于悬架数据采集系统的可行性,采用以下方案进行验证:将单片机采集到的数据通过计算机进行进制转换,并通过公式人工计算车轮跳动量、载荷;将人工计算结果与数据采集系统的输出结果进行对比,如果误差在合理范围之内即系统可行。截取一段采样值:AA02700271 BB01FDCC 0252DD 0261,将人工分离计算的结果与采集系统解析结果对比,结果见表1所列。

表1 人工计算值与采集系统解析值对比

由表1可以看出,采集系统解析出的结果与人工分离字符串后计算出的结果一致,证明系统的解析思路及方法是正确的,悬架数据采集系统可行。

5 结论

(1)通过悬架数据采集系统进行赛车实时监控,既可以检验赛车是否符合参赛规则要求,又可对减震器阻尼、横向稳定杆刚度等相关参数的优化进行检验和反馈。

(2)通过验证,系统输出量数值等于相应采样值人工解析计算值结果,证明数据采集系统解析思路正确,且系统输出的轮芯跳动范围和车轮最大载荷均符合实际情况,采集系统数据处理方式正确,系统可以运用于赛车实时监测。

(3)本文悬架数据采集系统以减震器压缩量为采集对象,以轮芯跳动量、车轮载荷、最值、频谱作为输出量,性能稳定、数据准确、功能较为全面,具有较强的实用性。

[1]肖忠祥.数据采集原理[M].西安:西北工业大学出版社,2011:36-42.

[2]王克峰.基于虚拟仪器的混合动力电动车车载数据采集分析系统的研制[D].武汉:武汉理工大学,2006.

[3]翟乃斌.基于虚拟仪器的汽车悬架特性检测系统的研究[D].长春:吉林大学,2004.

[4]刘 单.基于LabVIEW并行通信的数据采集与处理系统研究[D].武汉:武汉理工大学,2006.

[5]余志生.汽车理论[M].北京:机械工业出版社,2009:130-159.

[6]刘美燕.FSAE赛车悬架仿真分析及操纵稳定性虚拟试验[D].长沙:湖南大学,2008.

[7]董瑞佳,汪国民.基于LabVIEW的FSAE赛车动态性能测试系统[J].工业控制计算机,2011,24(7):8-9.

[8]杜伟宁,赵晨光,王 冕,等.基于LabVIEW的虚拟频谱分析仪设计[J].吉林大学学报:理学版,2009,47(3):548-552.

[9]Travis J,Kring J.LabVIEW for everyone:graphical programming made easy and fun[M].New Jersey:Prentice Hall,2006:83-110.

[10]LaChausse J,Doll R,Howard J,Jr,et al.Implementation of a stand-alone data acquisition system for a formula SAE race car[R].Rochester Institute of Technology,2005.

[11]柴 天.FSAE赛车整车性能分析与研究[D].长沙:湖南大学,2009.