基于正交法的薄壳类注塑产品翘曲变形控制

2015-03-30王晓花陈文琳

王晓花,陈文琳,周 香

(合肥工业大学 材料科学与工程学院,安徽 合肥 230009)

在注塑成型过程中,由于设备、模具、材料及工艺等因素的影响,造成产品出现欠注及短射、溢料、凹陷及缩痕、气穴、熔接痕、翘曲等缺陷[1]。而翘曲变形成为衡量注塑产品质量的主要标准,已受到学者的广泛关注。由于模具和设备调整难度大,要减少翘曲缺陷获得高质量的塑料产品,对成型工艺参数的优化设计必不可少。文献[2]采用正交试验法和计算机辅助工程(computer aided engineering,CAE)技术相结合,研究了成型工艺参数对注塑制品表观质量的影响程度和影响趋势,并基于综合平衡法分析得出最优的工艺参数组合,经实验验证优化效果良好,产品的表观质量得到了一定的改进。文献[3]采用多因素正交试验法,利用有限元分析软件对注塑成型过程进行数值模拟,比较不同注塑工艺参数对翘曲变形量的影响,最终获得PC/ABS材料塑料件优化的工艺参数组合,该方法可应用于优化注塑工艺。文献[4]利用多因素正交试验和有限元相结合的方法,对塑料球阀阀体注塑成型过程进行数值模拟,以顶出时的体积收缩率为评价指标,通过分析正交试验中的各因素对评价指标的影响,确定了各因素最终的水平组合,即优化的工艺参数组合。

本文针对某公司生产的玩具手机上壳翘曲变形件,基于CAE技术和正交试验法研究了多个工艺参数对注塑制品翘曲量的影响,并利用均值和方差法[5]分析得出最优化参数。经有限元模拟得到最小的翘曲变形量,通过物理实验验证了制件无明显翘曲变形等缺陷,达到理想的使用效果。

1 实验方案

某公司生产的薄壳类玩具手机上壳注塑件,外形尺寸为150mm×83mm×23mm,平均壁厚2mm。塑件材料为ABS GP22。在实际生产过程中出现了严重的翘曲问题,影响玩具手机的装配,进而影响产品销售。

影响翘曲变形的主要因素有模具温度、熔体温度、注塑时间、保压压力和保压时间等[1]。在此次正交试验中以整体翘曲量为质量指标,以影响翘曲量的主要影响参数,即模具温度、熔体温度、注塑时间、保压压力和保压时间5个可控的工艺参数为正交试验的因子,每个因子均匀地取3个水平,不考虑各因子之间的交互作用,可得一个五因素三水平下的正交试验。正交实验设计最突出的特点是用较少的实验次数得出最优的参数组合。在工程应用方面,对产品的成本、性能、工艺参数进行优化,正交实验方法简单有效[5]。

2 正交试验优化工艺参数

玩具手机上壳塑件的计算机辅助工程(computer aided engineering,CAD)模型,如图1所示。本文采用一模两腔,浇口选用点浇口形式。对该模型用双层面模式进行网格划分,经过一系列复杂的有限元前处理,得到较理想的有限元模型,该模型共有38 336个三角形单元,最大、最小纵横比分别为6.0和1.16,网格匹配率为87%。根据塑件模具要求及形状尺寸等设计出合理的冷却系统和浇注系统[1],如图2所示。

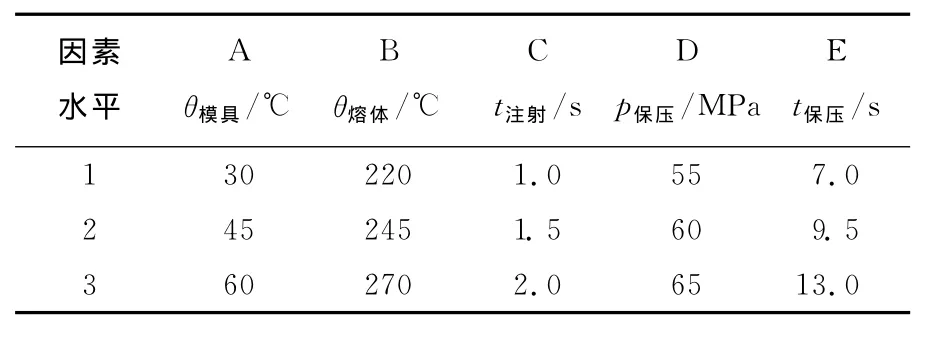

在工艺参数优化过程中,模具温度、熔体温度、填充时间、保压压力和保压时间设计变量的取值范围非常重要[6]。本文首先对塑件进行填充分析、填充+保压分析、冷却分析以及填充+保压+冷却+翘曲分析,得出一组较好的工艺参数,再结合有限元软件材料库推荐值区间,得到模具温度(A)、熔体温度(B)、注射时间(C)、保压时间(D)、保压压力(E)5个工艺参数的水平。根据以上因子及水平,列出正交试验因素水平表,见表1所列。

图1 玩具手机上壳3D图

图2 玩具手机上壳有限元模型图

表1 正交试验因素和实验水平表

根据表1可知,所有不同的试验条件共有35个,根据正交试验设计,安排27次模拟试验。采用L27(35)正交表[7],并根据正交表做有限元模拟试验得到考核指标翘曲变形量。

3 正交试验数据分析

各因子水平下的翘曲变形量见表2所列,分析结果见表3所列。

表2 各因子水平下翘曲变形量

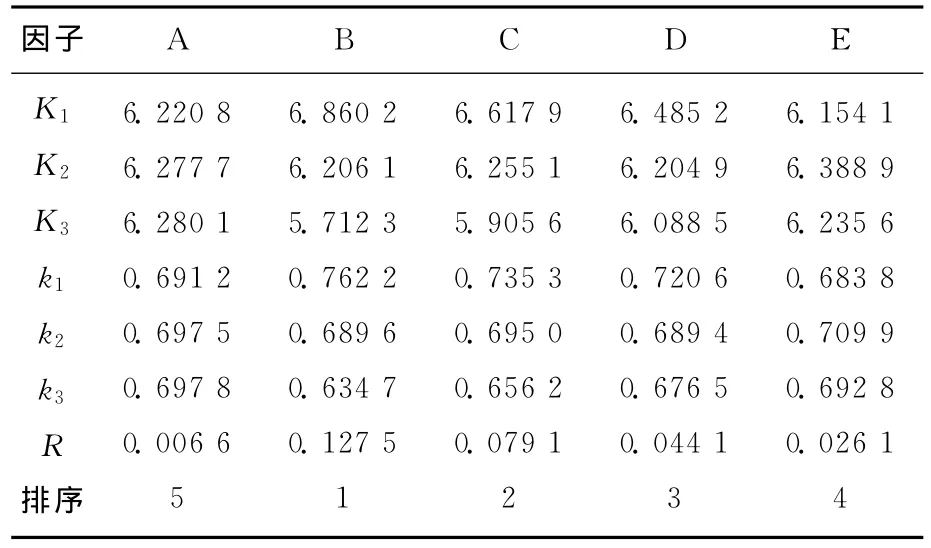

Ki为分析过程中某因子第i个水平试验结果求和,ki为某个因子第i个水平下的均值。3个平均值中最大值与最小值之差为R,即为极差,若极差R大,改变因子的水平会引起指标发生较大的变化,即该因子对指标的影响大;反之影响就小。

结合表3得出工艺参数对考核指标(即翘曲变形量)的影响较大,各个工艺参数对翘曲量影响程度的排列顺序为RB>RC>RD>RE>RA,最后得出最佳参数组合为A1B3C3D3E1。

表3 各因子水平的均值分析

通过方差分析得出离差平方和、自由度、分位数F比值和显著性关系见表4所列。方差分析结果表明:熔体温度和注射时间对塑件翘曲变形的影响显著,保压压力较显著,其他因子影响不显著。

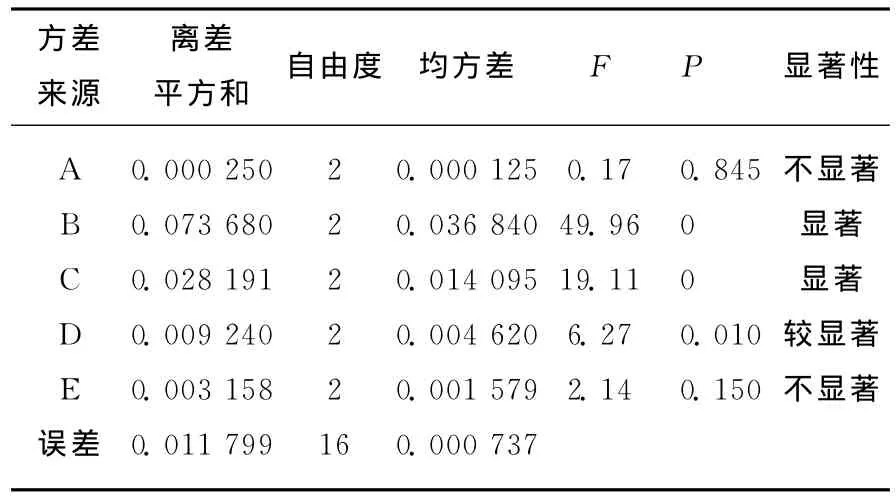

通过极差分析和方差分析结果,得到最优方案为A1B3C3D3E1,即模具温度30℃,熔体温度270℃,注射时间2s,保压压力65MPa,保压时间7s。使用最优参数组合进行有限元模拟得到总翘曲量为0.557 9mm,与优化前的模拟结果相比,翘曲量降到最小,可以认为该工艺组合为比较合理的成型工艺参数。优化后的有限元模拟结果如图3所示。

表4 各因子水平的方差分析

图3 最优化参数有限元模拟结果

图3表明,该塑件的翘曲变形主要是由收缩不均引起的。不均匀冷却引起的翘曲变形比较小,分子取向几乎不引起翘曲变形,因此可以通过使塑件均匀收缩来减小塑件的翘曲变形。由图3a可以看出,大的翘曲变形发生两头端部,其余部分是塑件总翘曲变形较小的区域。

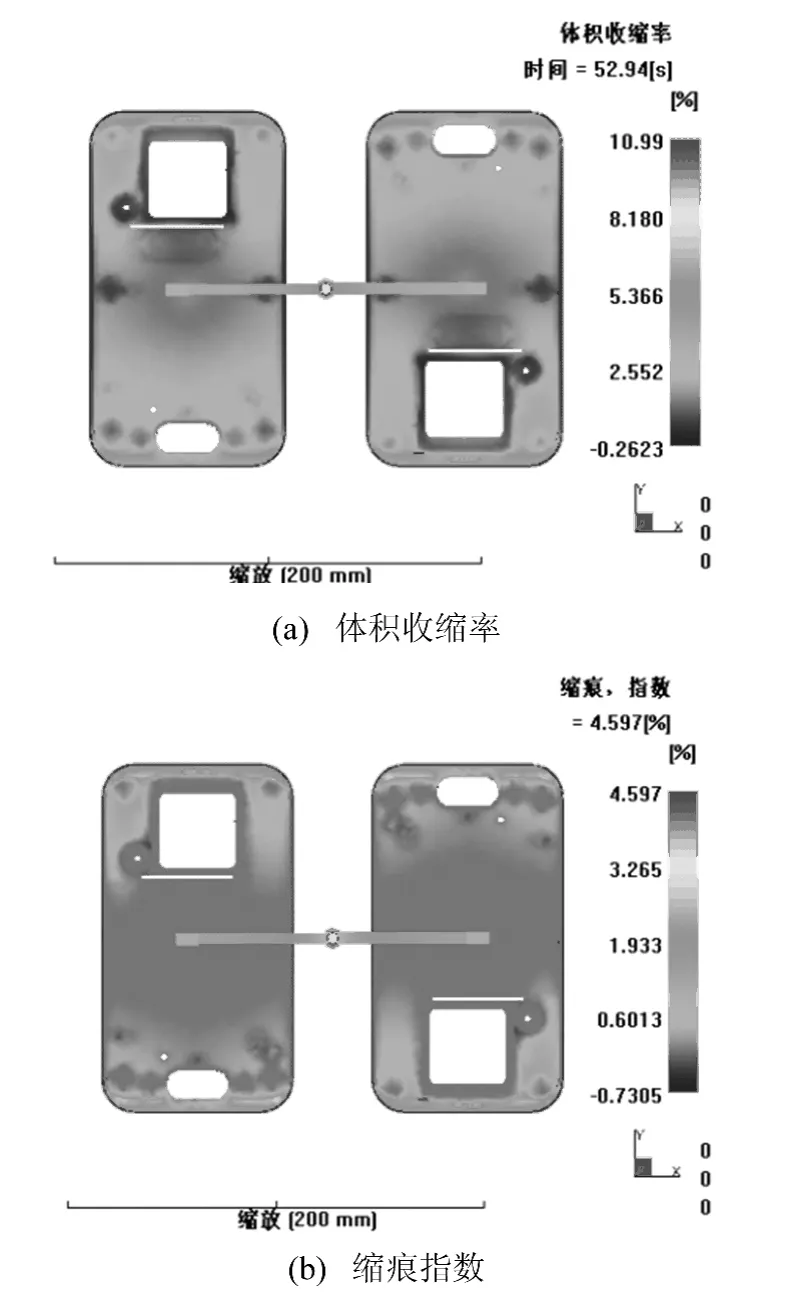

体积收缩率和缩痕指数如图4所示。由图4可见,翘曲变形最大的区域体积收缩率和缩痕指数相对很高,冷却后引起的收缩比较大,因此翘曲变形比较大。此处变形较大也与塑件本身的结构形状有关[8-9]。而翘曲变形较小的区域,情况相反。优化前、后注塑件装配效果如图5所示。

图4 体积收缩率和缩痕指数

图5 优化前、后注塑件装配效果

由图5可看出,使用最优化参数进行物理实验,得到了表面光滑、无明显翘曲的表观质量良好的合格制品。与下壳能够自然装配,上下壳外形线一致,无刮手等缺陷,装配达到理想效果。显然,由于上壳翘曲严重导致无法自然装配。

4 结束语

本文针对某公司薄壳类注塑产品进行翘曲变形控制研究,采用CAE技术与正交试验相结合的方法,研究了模具温度、熔体温度、填充时间、保压压力以及保压时间对注塑产品翘曲变形的影响,得到使制件翘曲变形量最小的最优化工艺参数组合。利用最优化工艺参数进行物理实验,得到了无明显翘曲、表观质量较好、满足使用要求的产品。本文方法有效地减少了实验次数,快速地得到一套减少翘曲的最优工艺参数,并且避免了模具返修和报废,提高了产品质量,对降低企业生产成本具有积极的经济意义。

[1]叶久新,王 群.塑料成型工艺及模具设计[M].北京:机械工业出版社,2008:112-113.

[2]王 巍,易学满,陈文琳.影响冰箱抽屉表观质量的成型工艺参数优化设计[J].合肥工业大学学报:自然科学版,2011,34(12):1799-1801,1868.

[3]贾敬华,尹红灵.基于正交优化的薄壳类注塑产品的翘曲控制[J].模具技术,2011(1):1-5.

[4]徐 炜,潘顺朝.采用 Moldflow和正交试验的塑件设计仿真优化[J].现代制造工程,2010(4):50-53.

[5]陈 魁.试验设计与分析[M].北京:清华大学出版社,2005:160-163.

[6]Dong B B,Shen C Y,Liu C T.The effect of injection process parameters on the shrinkage and warpage of PC/ABS's part[J].Polymer Materials Science & Engineering,2005,21(4):232-239.

[7]周凤佳.基于移动最小二乘响应曲面的注塑件工艺优化[D].上海:上海交通大学,2008.

[8]赵 建,张勤星.注塑制品的翘曲优化与分析[J].高分子材料科学与工程,2010,26(10):167-170.

[9]高月华,王希诚.注塑制品的翘曲优化及影响因素分析[J].化工学报,2007,58(6):1575-1580.