深海扬矿管系统海试安装方案

2015-03-25吴维武钱建华徐爱进

周 红,吴维武,钱建华,徐爱进

(上海利策科技股份有限公司,上海 200233)

1 引言

当前,随着世界经济的不断发展,对矿产资源的需求也越来越大,大量的资源开发造成地球陆地矿产资源日益枯竭。大洋多金属结核赋存于海底5 000-6 000 m,富含铜、钴、锰等金属,是人类重要的接替资源[1]。深海矿产资源对我国资源需求的保障具有重要意义。

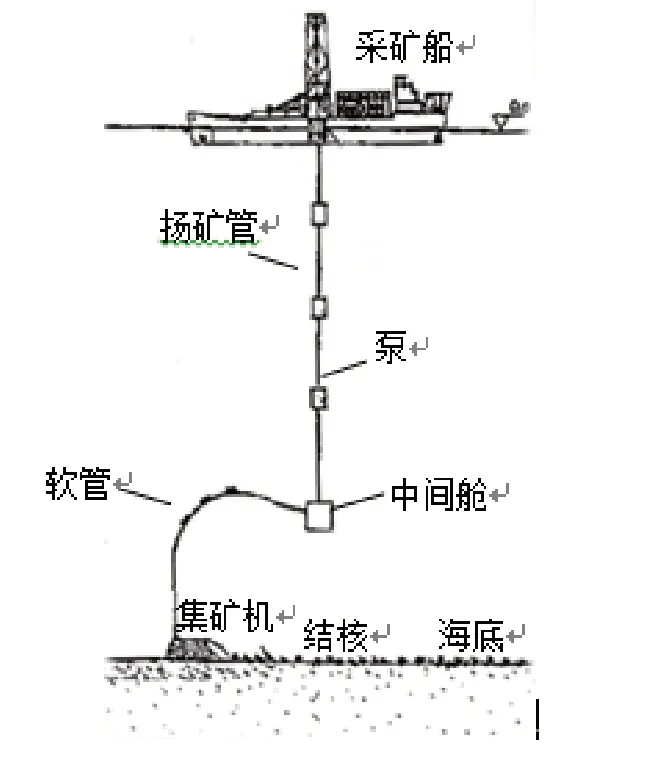

我国自二十世纪八十年代以来,经过多年的研究,确定了水力提升自行式集矿机的深海采矿系统[2],如图1所示。它由集矿机、扬矿子系统、监控子系统、采矿船以及运输支持子系统五部分组成。其中,扬矿子系统是采矿系统中的重要组成部分,它直接影响结核的输送、采矿效率、提升能力、可靠性以及作业操作。扬矿子系统包括扬矿管、管接头、提升泵、中间仓和软管等部分。

基于“863”课题——深海多金属结核和富钴结壳采掘与输运关键技术及装备,拟对扬矿管-泵系统中的扬矿管进行海上安装试验。本文主要针对扬矿管海上安装试验方案,对系统中的扬矿管海上拖航安装过程的动力特性进行了分析。

图1 深海采矿系统

2 扬矿管海试安装方案

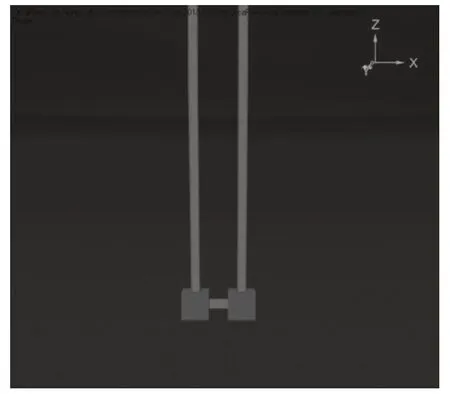

海试方案中扬矿管总长为1 000 m,扬矿系统中提升离心泵的扬程为200 m,扬矿管采用U型管形式,由2根500 m的扬矿管加1根短节管在管子制造场地焊接成U型管,海试中在U型管开口端添加1根短节管,对结构进行加强、约束,然后在扬矿管两端通过缆绳与拖船连接,扬矿管结构示意图如图2所示。

图2 500 m扬矿管结构

扬矿管结构形式简单,海试时使用拖船进行拖曳铺设。扬矿管在岸上组装制造,具有很好的焊接质量,并且一般拖船的价格相对廉价。为了有利于扬矿管的水面拖行,在扬矿管上安装浮力块,以克服扬矿管自身的重力。当拖船将扬矿管拖航至预定海试区域时,首先从管中间沿管两端方向均匀拆除四分之一浮力块,然后逐步继续拆除四分之一浮力块,直至浮力块全部拆除,此时在连接尾部拖船扬矿管端添加总重量为10 t的配重块,进行在位下放安装。尾部拖船上的绞车逐渐下放缆绳,扬矿管随缆绳的下降由水平位置逐渐下放至垂直位置,从而实现扬矿管的在位安装。

另外,由于试验海区的海况稳定,可以选择较好的试验天气。但为了安全起见,还需对扬矿管安装过程中的动力特性进行系统的分析。

3 扬矿管安装分析

3.1 安装分析输入

扬矿管管体根圆外径为216.333 mm,内径为193.68 mm。管体与上、下接头采用螺纹联接,取扬矿硬管系统顶端的管体根圆截面为危险截面进行计算。

在模拟分析中,浮力块采用均匀分布载荷的形式等效施加到扬矿管上,浮力块提供355 N/m的净浮力。

扬矿管前后端分别通过缆绳与牵引拖船和尾部拖船连接,拖航过程中牵引拖船的速度为2.68 m/s。海试过程中还需要第三艘拖船监控试验过程的安全性,并且扬矿管在位后用来拆除浮力材料。

作业水深为700 m,海水密度为1 025 kg/m3。波浪方向选取0°、75°、90°、105°和180°五个方向,波浪周期为6 s~15 s,有义波高为1 m。

3.2 分析方法

本文使用Orcaflex软件对扬矿管进行安装分析。采用规则波,通过最大波高和一系列相关的周期来描述,采用规则波计算时间明显小于不规则波,并且规则波的计算结果相对保守。采用的最大波高为1.85 m,周期为6~15 s,波浪方向取 0°、75°、90°、105°和180°五个方向。

3.3 安装分析步骤

扬矿管海上安装的具体方法为:扬矿管在岸上焊接组装成一个整体,管线端部通过缆绳与拖船相连,管线上装有泡沫块浮力材料,当拖船将扬矿管拖航至预定海试区域时,逐渐拆除扬矿管上的浮力材料,尾部牵制拖船上的绞车逐渐下放缆绳,扬矿管随缆绳的下降由水平位置逐渐下放至垂直位置,从而实现扬矿管的在位安装,具体安装过程如下:

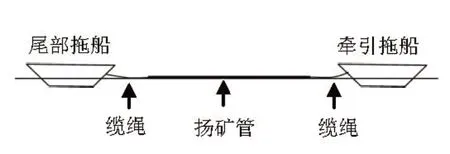

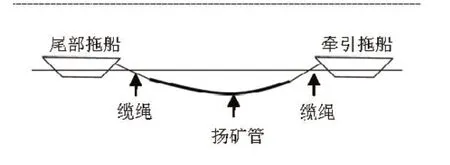

(1)拖船将扬矿管拖航到指定地点,此时扬矿管在位,如图3 所示;

图3 扬矿管在位

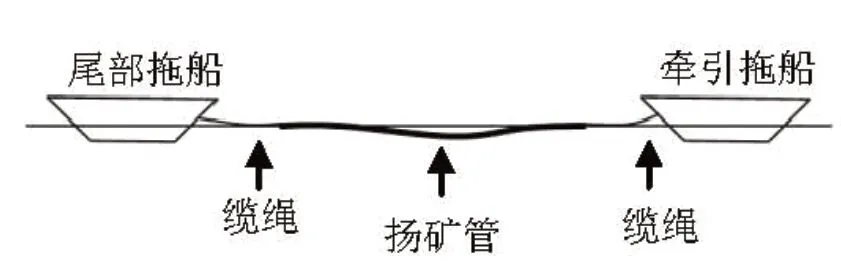

图4 拆除四分之一浮力块

(2)从扬矿管中间位置开始沿管两端方向拆除四分之一浮力块,如图4所示;

(3)继续拆除四分之一浮力块;

(4)继续拆除四分之一浮力块;

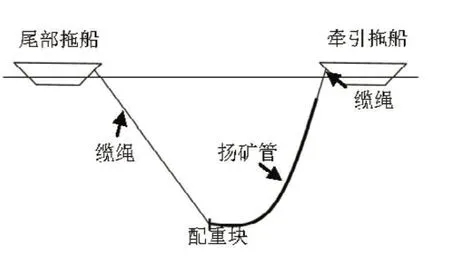

(5)将剩余四分之一浮力块全部拆除,在连接尾部拖船扬矿管端添加总重量为10 t的配重块,准备下放,如图5所示;

图5 浮力块全部拆除

图6 扬矿管下放至端部距离海平面60 m

图7 扬矿管下放至端部接近垂直

图8 扬矿管垂直悬挂,完成安装

(6)扬矿管下放至端部距离海平面60 m,如图6所示;

(7)扬矿管下放至端部接近中水位置;

(8)扬矿管下放至端部接近垂直,如图7所示;

(9)扬矿管垂直悬挂,完成安装,如图8所示。

3.4 安装分析结果

定义与牵引拖船连接的缆绳为牵引缆绳,与尾部拖船连接的缆绳为尾部缆绳。

根据扬矿管拖航安装过程中各阶段的分析结果(因篇幅所限,略),可以看出:各种环境工况下,扬矿管在拖航安装过程中的最大von Mises应力为196.60 MPa,不超过454.8 MPa(P110 API Spec 5CT管屈服应力的60%),此时扬矿管下放至端部接近垂直位置;缆绳的最大张力为52.63 t,最小有效张力为8.86 t;扬矿管的最大有效张力为25.68 t,最小有效张力为0.008 t。

考虑到由于风、浪、流作用拖船位置会发生偏移,选取安装过程中的最危险工况进行偏移的敏感性分析,即扬矿管下放到接近垂直悬挂位置,此时波浪方向90°、波高1.85 m、周期7 s,假设尾部拖船往前后左右方向分别偏移进行敏感性分析。根据计算结果。可以看出:拖船位置的小波动,对扬矿管的最大von Mises应力和有效张力有所影响。扬矿管的最大von Mises应力值为210.44 MPa,不超过454.8 MPa(P110 API Spec 5CT管屈服应力的60%),此时尾部拖船向前进方向偏移50 m;缆绳的最大张力为34.88 t,最小有效张力为10.79 t。扬矿管的最大有效张力为17.23 t,最小有效张力为2.27 t。由此可知,尾部拖船位置的小波动对扬矿管的最大von Mises应力和有效张力有所影响,但不影响扬矿管安装的安全可行性。

4 结语

本文提出U型扬矿管海上安装试验方案,对系统中的扬矿管拖航安装过程进行动态受力分析,得到以下结论:

(1)U型管海上安装试验方案,采用水面拖行方法实现扬矿管的拖航安装。扬矿管拖航至指定海试地点后,从扬矿管中间分别向两端均匀拆除浮力块,这样操作方便,且可以避免扬矿管出现较大变形;

(2)扬矿管下放安装过程中,扬矿管端部添加配重块,可以增加扬矿管端部重力,减小扬矿管在安装过程中的变形和应力,利于扬矿管的下放安装;

(3)由拖航和安装的动力特性分析可知,扬矿管的最大Von Mises应力和有效张力均满足规范要求,说明扬矿管的整个拖航安装过程是安全可行的;

(4)本文安装分析结果可为深海扬矿管系统海上试验方案的选取和确认提供参考。

[1]简曲.中国大洋采矿技术发展评述[J].采矿技术, 2001, 1(2).

[2]徐妍, 冯雅丽, 张文明.深海采矿中试铰接式扬矿系统的实验设计.中国科技论文在线.

[3]王立军, 余志峰, 王鹏.海底管道施工方法研究[J].管道技术与设备,2010, (3).