300ft自升自航式修井船(LIFTBOAT)的研制

2015-03-25周启智王志华陈朝俊

周启智,王志华,陈朝俊,王 平,黄 波

(广新海事重工股份有限公司,中山528437)

1 引言

中东和东南亚等地区对LIFTBOAT需求正在不断增加,这一船型有望最终取代居住工作驳船。该地区受11月至3月季风季节的影响,海域状况不稳定,而居住工作驳船无法在这种情况下运营。因此,该地区季风季节经常出现由气候原因造成的工作延期,由此带来大量的资金损失。相比之下,LIFTBOAT能够在季风季节更加安全地工作,因而石油公司更倾向于使用LIFTBOAT。恶劣天气造成的昂贵延迟以及LIFTBOAT所能提供的更高安全性,是推动石油公司选择LIFTBOAT的重要原因。

2 主要功能及技术参数

该船为双壳、双机、双桨、全回转舵桨推进、带4个圆柱形桩腿、齿轮齿条升降的自升自航式钢质修井船,由主船体(带上层建筑)、桩腿及其相关结构(带桩靴)、升降系统、推进装置和高压泥浆系统等主要部分组成。母型船长55 m、宽43 m,该LIFTBOAT根据中东船东的作业要求,并结合我司船坞的特点,最终优化后选取船长69.6 m、型宽38 m,现主船体为长方体,首尾随推进器布置有平缓过渡,平行中体占船长约80%,主船体为纵骨架式,首部设4层甲板室上层建筑,提供巨大的住宿空间;船体的升降系由齿轮齿条驱动4跟圆柱形桩腿实现,升降系统由VFD变频电动控制,桩靴为圆形。

该LIFTBOAT主要适用于水深5~60 m范围海域的油田,为各种工作平台、钻井平台提供修井业务。主甲板提供1 000 m2甲板面积,配备大型API桁架式起重吊机,能完成各功能橇块在海上运输、吊运以及组装,为钻修机提供迅速、经济的运输和作业区域,实现近距离快速搬迁和工作,可变载荷达到1 400 t;自带航行推进器与控制系统,航速大于6 kn;通过4锚绞车定位系统,能够固定在海上平台及其他海上结构旁边,并满足II类危险区工作要求。该船可满足150人住宿、就餐、医疗、办公的要求。

该LIFTBOAT是根据美国船级社(ABS)的相关规范及IMO对LIFTBOAT的相关要求进行设计、建造和检验。

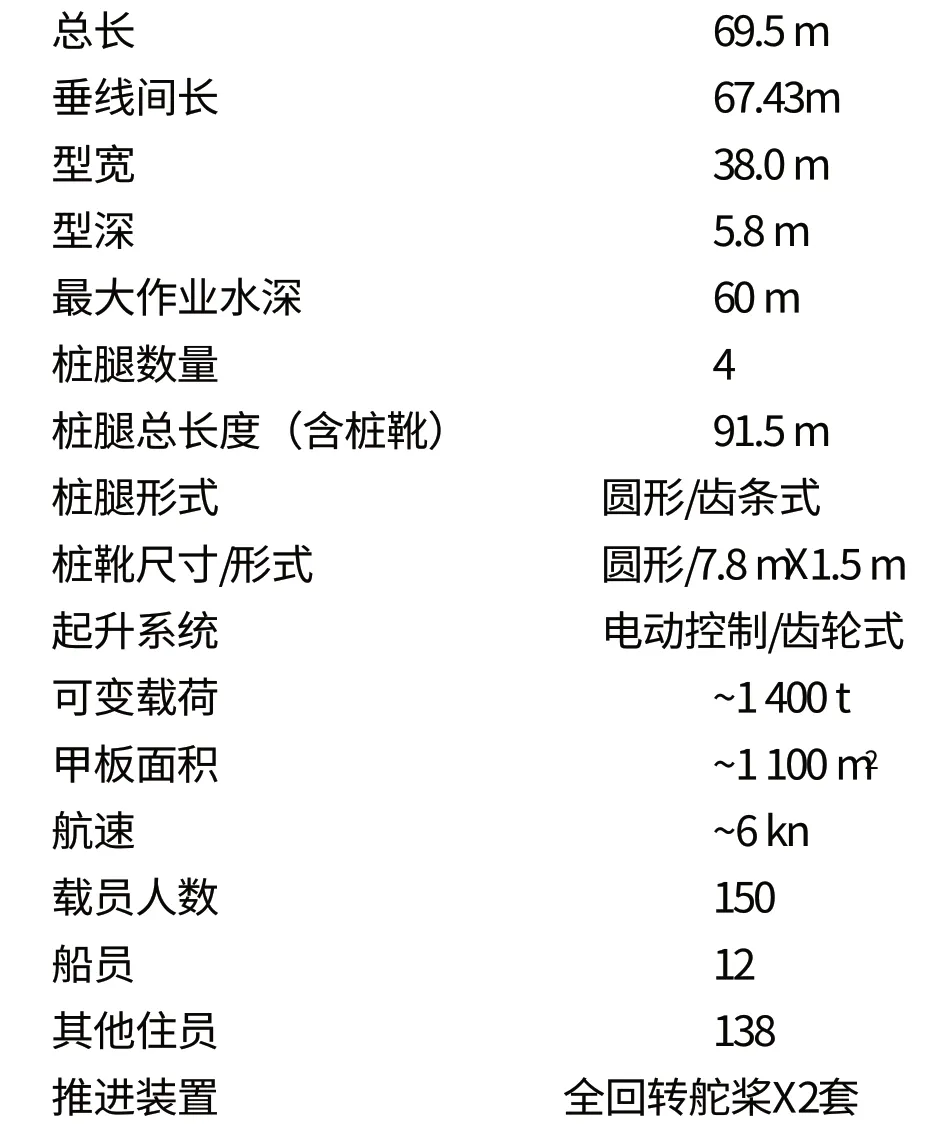

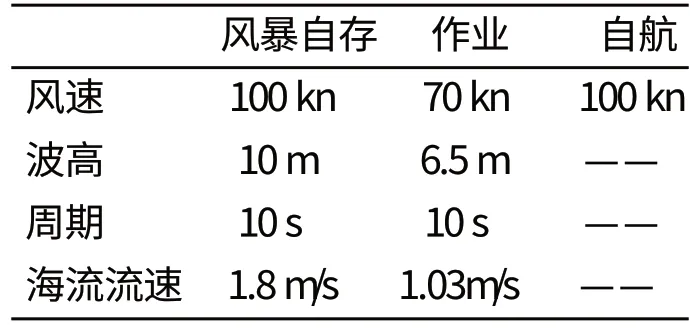

2.1 主要技术参数

2.2 作业海区的自然环境条件及设计标准

见表1。

表1 作业海区的自然环境条件及设计标准

2.3 环境条件参数

3 总布置

主船体采用纵骨架式结构,舷侧纵横舱壁及两端封板采用横骨架式结构,桩腿采用圆形结构,设5道水密分隔。桩腿外部设有齿条,内部设有纵向桁材和撑杆(与齿条对齐)。

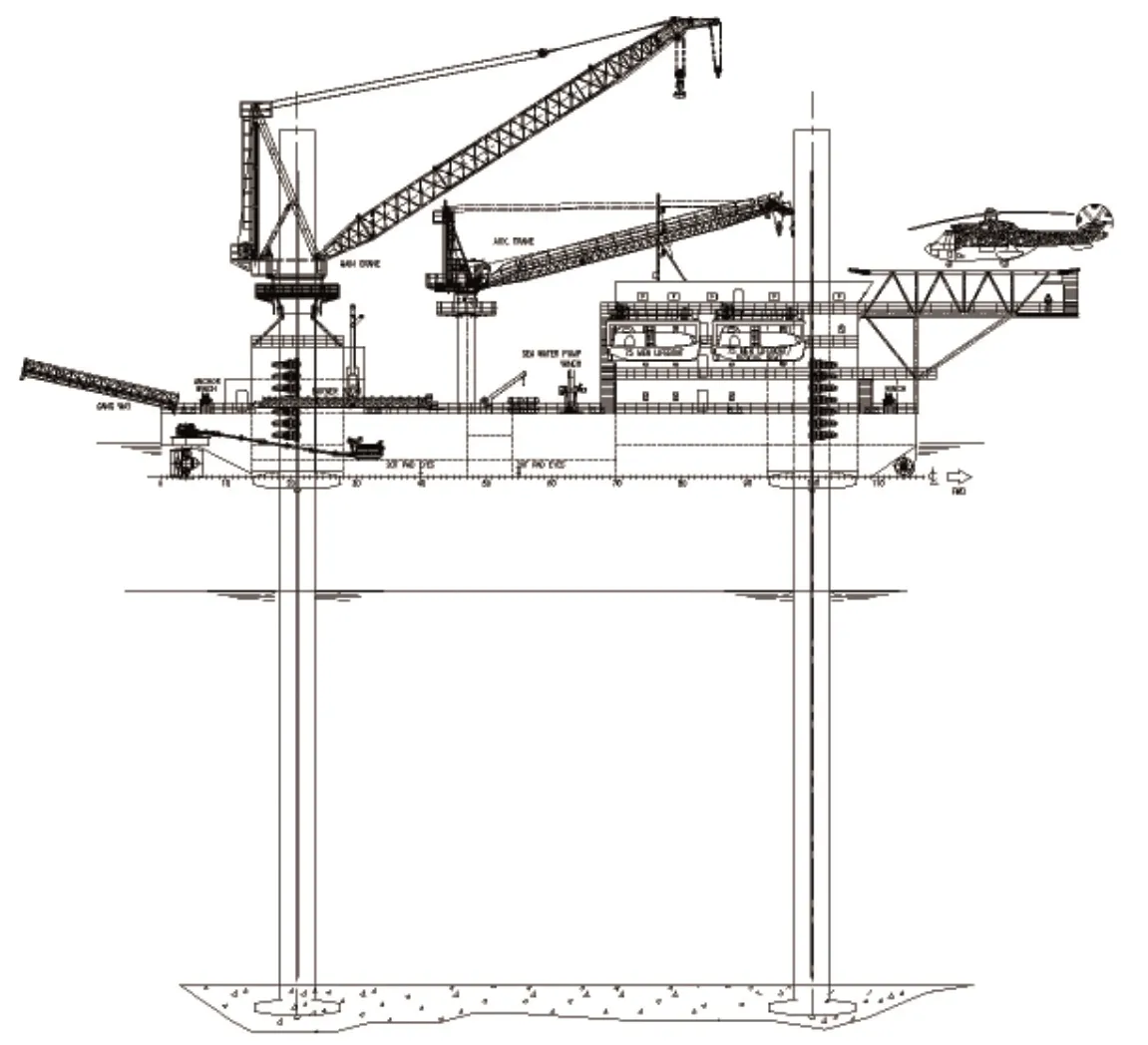

该LIFTBOAT总布置见图1。船上设2道纵向水密分隔、4道横向水密分隔,将主甲板下舱室从首至尾依次划分为5个区域:首部首侧推舱;起居处所;泥浆泵舱;机舱和尾部舵机舱。其中:首侧推舱布置8 t隧道式侧推器;主甲板下起居处所布置更衣室、厨房、餐厅、食品冷库、健身房、会议室和电影室;泥浆泵舱布置泥浆舱、高压泥浆系统;机舱布置主要的机械设备,如2台主机、4台柴油发电机、油水分离器,泵浦和污水处理器等辅助设备,舵机舱布置2套全回转舵桨推进器。主体四角分别布置4条圆形桩腿及其升降系统及其机构,起升系统布置在遮蔽的起升系统控制站,

主甲板以上上布置4层甲板室,其中主甲板、首楼甲板和上首楼甲板布置12个单人间、17个双人间、26个4人间;顶层甲板室为驾驶室和候机室;4套救生艇布置在上首楼集合站两旁;直升机平台布置在驾驶室顶部前方。

主甲板布置2台海工吊机,其中左舷尾部布置1台200t绕桩式海工吊机,右舷FR55处布置1台20 t吊机,2台吊机能完全覆盖主甲板工作区域,满足修井包吊运组装及货物对内对外移位吊运作业;主甲板四角布置4台定位绞车系统,通过4锚绞车定位系统,LIFTBOAT能够固定在海上平台及其他海上结构旁边,承担繁重的工作。

图1 LIFTBOAT侧视示意图

4 推进系统及船舶电站

基于母型船的资料,对该LIFTBOAT的推进系统及船舶电站进行优化,双机、双桨、全回转舵桨推进。配置2台额定功率1 700 kW的高速主机,通过船体内中间轴连接2台额定功率1 700 kW的全回转舵桨推进器;首部配置1台约500 kW导管式推进器;机舱设有4台1 000 kW的柴油发电机,上建安装1台400 kW应急柴油发电机。

5 起升系统

该LIFTBOAT升降装置采用4个圆柱形桩腿,桩腿两侧布置齿条,桩腿为电控驱动齿条的升降系统,具备自升式的升降功能,能将LIFTBOAT起升到合适高度,配合钻井平台完成各功能橇块在海上运输以及组装,提供迅速、经济的运输和作业平台,实现近距离快速搬迁和工作。该LIFTBOAT的可变载荷高达1 400 t,通过优化设计及配置,比同类型LIFTBOAT高40%,具有更好的经济性及更强的核心竞争力。桩腿长度达到300 ft(91.44 m),可以满足中东等海域的恶劣海况及环境要求,自存最大的风速达到100 kn,作业最大风速70 kn,设计环境要求满足IMO对船舶要求的接近极限热带环境要求,能够在酷热的环境中连续工作。

起升系统使用变频电动控制驱动系统,相比液压控制驱动系统,安全可靠,设备体积小,输出功率大,操作和维护方便,无需串油,施工工艺简单,而且变频控制驱动比常规的启动方式更加平滑,对电站的冲击很小,有利于延长设备的使用寿命。虽然前期的投入成本比液压驱动系统要贵,但现场安装工艺简单,节省安装成本和投产后操作维护的成本。而且变频系统采用集成优化设计,将起升系统与高压泥浆系统的变频系统集成在一起,共用变频系统的整流部分,将泥浆泵逆变器独立,简化了控制流程,节约了安装空间,减少日后维护的工作量。而且设备的布置按照操作功能进行相对集中化布置和控制设计,设计成集成化组合屏,实现空间布局的节约和操控的方便性。

6 高压泥浆系统

该LIFTBOAT优化配置一套高压泥浆系统,可配合钻井平台作业。泥浆系统由高压泥浆泵、混合泵、灌注泵、混合漏斗、泥浆舱和搅拌器等主要设备组成,可分为高压系统和低压系统两部分:高压系统压力达到7 500 psi,主要配合钻井平台作业,实现洗井、钻井、修井等作业;低压系统主要用于不同密度泥浆的配比,可通过加入淡水、盐水或油,配成水基泥浆或油基泥浆,实现泥浆混合和泥浆循环。

输灰过程是半自动输灰,包装水泥、砂石等原材料在储存仓堆放,通过履带或叉车运输到混合漏斗上,进入混合漏斗混合成泥浆。淡水、盐水或油通过管线输进入泥浆混合系统,通过阀件控制其用量。

泥浆混合的流程为:散装水泥、砂石等原材料在混合漏斗中混合,混合泵将混合漏斗中初步混合后原料通过高压管线输入入泥浆舱,泥浆舱内设泥浆搅拌器,将原料搅拌混合成泥浆,混合泵同时起循环的作用不停搅拌循环;或者可通过主甲板加注站从平台供应船上将泥浆注入泥浆舱。泥浆舱分普通泥浆舱和重金属泥浆舱,共4个泥浆舱,可存放不同密度的泥浆,供钻井/修井作业使用。低压泥浆系统中,采用总管形式,每个泥浆舱设注入口和吸入口,分别连到总管上。总管形式比较易于维护,方便清洗和维修更换,灌注泵和混合泵通过管线优化设计实现互为备用功能,甚至在紧急的情况下,高压泥浆泵可起到灌注泵和混合泵的临时备用的作用。

泥浆输送的流程:灌注泵从泥浆舱中吸入泥浆,输入高压泥浆泵,通过高压泥浆泵加压后从高压出口送到主甲板作业区管线接口,通过GANGWAY步桥架输送到钻井平台上供钻井平台作业需要。高压泥浆泵出口另设中压冲桩分支管系, 分别4个桩腿及桩靴, 供平台拔桩时冲桩使用。

另外,泥浆系统配冲洗系统,接入海水管线实现泥浆系统清洗,可通过文丘里喷嘴对泥浆舱内残留的泥浆进行高压冲洗。

7 主要特点

(1)自升自航功能

该LIFTBOAT配置2台1 700 kW全回转推进器和500 kW首侧推进器,航速达到6 kn,可在海洋作业区内移动。为满足定位和作业需求,设计4条圆形齿条式桩腿,电控驱动,速度约为常规钻井平台的1.5~2倍。中东海域作业水深在60 m以下,该LIFTBOAT满足其作业需求,桩腿设计长度91.44 m(300英尺)。

(2)自带动力货物供应

该LIFTBOAT配置4台1 000 kW发电机和1台400 kW应急发电机,可满足各种工况作业的动力需求,同时其还配置泥浆、盐水、压载水、淡水、燃油等舱室及系统,为钻井和修井作业提供所需的油、水、气电等通过管线和电缆输送到生产平台。

(3)集成化设计

按海洋工程的操作习惯及要求,将起升系统和泥浆系统的变频驱动系统进行集成优化设计,简化了控制流程,优化设备的配置,节约了安装空间和成本。

(4)起升系统和泥浆系统采用电控VFD变频系统

该LIFTBOAT配置西门子电控VFD变频系统,采用12脉整流技术,相比国内配套的液压系统或6脉整流系统,能极大减低电网谐波干扰。对关键控制模块采用冗余配置方案,提高其电控系统的可靠性和先进性,满足ABS船级社的要求。

8 结论

该LIFTBOAT作业灵活,作业成本低,降低了油田开发的综合成本;改变传统模式的平台作业方式,船上集成了各种功能和关键技术,是一个集自航、自升、辅助、修井、居住、吊运的船型,适用于无限航区,具有4锚定位功能,装载能力大,噪音振动小,可作业于恶劣环境。

[1]常双利.LIFTBOAT平台在海洋油田的应用分析[J].石油机械 ,2010,38(1).

[2]何炎平,龚闽.一种自升自航式修井作业船的方案设计[J].中国海上油气工程,2002,14(5).