好气性发酵节能技术探讨

2015-03-18陆宁洲岑文学陆飞浩

陆宁洲,岑文学,陆飞浩

(1.宁波星邦生化设备有限公司,浙江宁波 315040;2.宁波浩邦生物技术有限公司,浙江宁波 315040)

好气性发酵节能技术探讨

陆宁洲1,岑文学1,陆飞浩2

(1.宁波星邦生化设备有限公司,浙江宁波 315040;2.宁波浩邦生物技术有限公司,浙江宁波 315040)

本文从空压机选型、空气处理系统、发酵罐结构型式、发酵罐尾气处理等方面,结合生产改造实践,较为全面地论述了如何构建一个高效节能的好气性发酵系统,讨论了各分过程的控制要求和节能点,并对未来新型节能发酵的发展进行了展望。

发酵罐;旋流混合器;空气预处理;尾气处理;压力损失;节能

概述

随着生物发酵技术的广泛应用,除了传统氨基酸生产,好气发酵法越来越多的运用到抗生素、有机酸、酶制剂及食品添加剂等行业中。好气性发酵工艺及系统设计的优劣,不仅影响到产物单位、纯度、基础投资建设、下游制备工艺投入等直接经济效益,更是对能耗、排放、环保等间接经济效益和社会效益起着决定作用。在当前一方面产能过剩,行业内部同质竞争激烈,另一方面国家环保节能减排等相关要求日益严格规范的形势下,如何通过前期设计或后期改造来搭建一个节能高效的发酵系统成为相关工程技术人员的核心关注点。

本文依据笔者团队多年的实践改造经验,结合众多发酵企业实际案例,弱化单个产品特性,保留共性,系统全局地阐述如何构建一个节能高效发酵生产系统,而不是局限于单个环节、单台设备、单一结构的孤立讨论,毕竟系统的整体效能才是生化工程设计的最高目标。下面将从空压机选型、空气预处理系统、发酵罐形式结构、尾气处理等几方面进行具体论述。

1 空压机选型

常用空压机类型有离心机、螺杆机和活塞机。空压机是发酵系统能耗大户,占发酵生产总用电量的30%~70%。在空气流量一定的情况下,控制空压机压头就能降低系统能耗。对大风量发酵来说,螺杆机投资大;活塞机易夹带油水,且必须要储气罐缓冲;相比较离心机投资合理,送气稳定,是首要选择。

空压机最大压头反映了整个空气系统的能耗水平,往往一旦确定,几乎不可能在后续改造中变更。笔者通过众多案例发现将空压机压头控制在0.22 MPa以下即能满足绝大多数发酵系统生产需要,而且具有较好的经济性。原因如下:

1)压头小于0.22 MPa时,用单级离心机即可实现。若压头过大,则需要采用多级压缩,其结构复杂,对机组内部冷却器维护需要停产,成本较高。

2)单级压缩机出口空气温度高达135~180°C,其热量可以利用,足以在空气预处理系统中加热冷却除水后的空气,无须外用蒸汽,实现节能;两级(多级)压缩机在每一级压缩后为提高效率由内置冷却器冷却,却未能收集利用空气热焓,将其耗散在冷却系统环境中。

实践证明,将系统压力要求控制在0.22 MPa以下切实可行,做如下考量即可。

1)控制管道流速。由范宁公式[1]易知通道内流体压力损失与空气流速平方成正比:

式中:λ为摩擦系数,雷诺数与管壁粗糙度的函数,量纲为1;l为管长,m;d为水力直径,m;ρ为流体密度,kg/m3;u为流体速度,m/s。

传统系统空气流速u为15~18 m/s,压力损失较大,笔者认为以8~12 m/s为宜,相同结构管道压力损失至少可降低50%。

2)采用不锈钢管。碳钢管内部易锈蚀,导致管壁粗糙,使得摩擦系数λ增大,压力损失Δ ρf增加。而且铁锈杂质会增大下游分离过滤设备负荷。考虑到经济成本和管道压力,薄壁焊管即可满足实际需要。

3)其他部分如空气预处理系统(具有降温除水、升温降湿作用)、发酵罐、空气分布器、尾气处理压力损耗控制。各段压降控制:①无菌空气处理全系统压降小于0.012 MPa;②发酵液层静高小于12 m即液层静压近似0.12 MPa;④发酵罐压小于0.05 MPa;④发酵罐内空气推动力0.02 MPa;合计需空气压力小于0.202 MPa,即小于空压机输出压头0.22 MPa。具体在下文中阐述。

2 空气预处理系统

在无菌空气制备中,膜过滤器精度高,空气中的油水杂质对其损害大,导致除菌不彻底、寿命短,所以必须对空压机出来的空气进行冷却降温、除尘、除水、除湿的空气预处理。其设计原则要兼顾安全性和经济性。

传统空气系统采用循环水和冷冻水两级冷却,三级除水,然后蒸汽加热的工艺,设备采用普通列管换热器和旋风分离器。此系统工艺复杂,空气工艺流程曲折,阻力损失大,约0.02~0.03 MPa。旋风分离器分离效率低,一般只有60%~90%,还有10%~40%凝析水分无法分离,不得不采用更低的冷却温度或更高的加热温度,升温幅度达到30~40°C。

事实上,预处理系统空气相对湿度满足膜过滤器要求才是最关键的指标。部分工程人员过度追求设备大幅度的升温与降温,这其实是一个误区。升降温幅度只是一个过程参数,仅反映能耗而不能决定系统优劣。若除水不彻底,即使升降温幅度增大也不能满足膜过滤器湿度要求。笔者通过大量实践总结,当除水设备分水能力强,如采用高效卧式气液分离器[2],除水彻底时,20°C的升温幅度即可满足相对湿度控制要求,一般膜过滤器空气相对湿度控制小于60%即可,这样便可大幅度降低能耗。

由笔者团队研发的SAS节能空气预处理系统已广泛应用,如图1。其核心特点是利用压缩空气热量加热经冷却除水后的空气,无需蒸汽;管路设备呈直线卧式布置,压力损失在0.005~0.01 MPa,节水节电节汽显著。系统中气液分离器内部采用多个离心分离单元并联,与丝网或折板式类除水器相比无阻塞隐患,无需维护。具体应用实例可参见文献[2]。

另外,空气预处理系统后续设备膜过滤器也应考量通量和压降,压降应控制在0.005 MPa左右,使节能无菌空气处理全系统压降小于0.012 MPa。

图1 SAS节能空气预处理系统示意图

3 发酵罐型式结构

3.1 发酵罐容积

我国氨基酸产量巨大,为追求规模效率,发酵罐愈做愈大,最大已经达到单台1200 m3。超大型发酵罐降低生产成本的同时也带来了一些挑战。如基建投资巨大、空压机压头提高、能耗高、罐内传质传热混合不均匀、溶解氧水平不足使得单位产量没有得到应有提高。且存在进出料时间延长、物料提升能耗增加、下游工序设备配套不易平衡等一系列问题。超大型罐,若生产工艺与管理跟不上,虽然短期内能取得规模效应,但随着能源成本上升,环保要求严格规范,其优势会削弱。而且超大型发酵设备多品种生产通用性很差。

综合考虑,大型发酵罐容积以200~500 m3为宜,直筒高度以10~14 m为宜,高径比H/D控制在3之内为宜,以兼顾规模效应、生产效率和节能考虑。

3.2 排气管及罐压

排气管大小及罐压高低,不但影响发酵尾气排放顺畅,更决定空气压损和能耗。在以前发酵罐体积小、发酵液柱低时,采用提高罐压以提高溶解氧,同时带来CO2分压提高其溶解度也增加,对发酵不利且耗能。排气管配置小、流速大、压损大。传统罐排气管流速在25~45 m/s,罐压在0.08~0.11 MPa,对大型发酵罐而言,排气管流速一般在18~28 m/s为宜,罐压在0.02~0.05 MPa为宜。

3.3 搅拌形式

搅拌系统技术为生物反应器与发酵罐的关键技术之一,直接关系到生物发酵过程中溶氧、传质、传热、机械剪切力及空气利用率等。

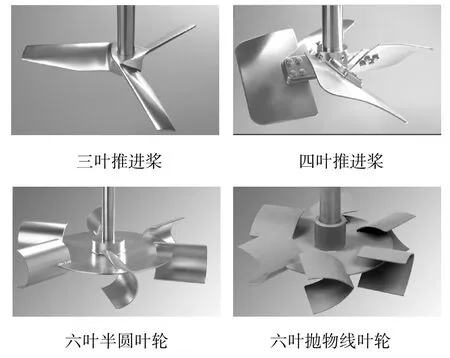

目前国内许多发酵工厂应用或借鉴了lightnin莱宁搅拌[3]的形式,如图2。采用上层推进式搅拌桨,下部叶轮的形式,兼顾周向混合与轴向混合。

推进桨一般采用3至4档,多采用三窄叶推进桨,该推进桨为莱宁搅拌默认配置,适合低粘度、循环量为主导的搅拌。另一种使用较多的是四叶推进桨,该型桨增强传质,削弱了剪切作用,适合剪切较敏感的产品。

叶轮通常采用六叶平叶,半圆型或抛物线型。其气含率控制水平依次提高,轴功率需求随之下降。叶轮搅拌均有比较大的剪切作用。

莱宁搅拌较传统均布平叶轮搅拌已经体现其节能优势,但具体选型必须依照发酵醪和生产菌特性,如粘度、多相分布(悬浮、分层)、泡沫滋生、风量,进行综合考量评估。

图2 常用莱宁搅拌桨叶形式[3]

3.4 空气分布装置

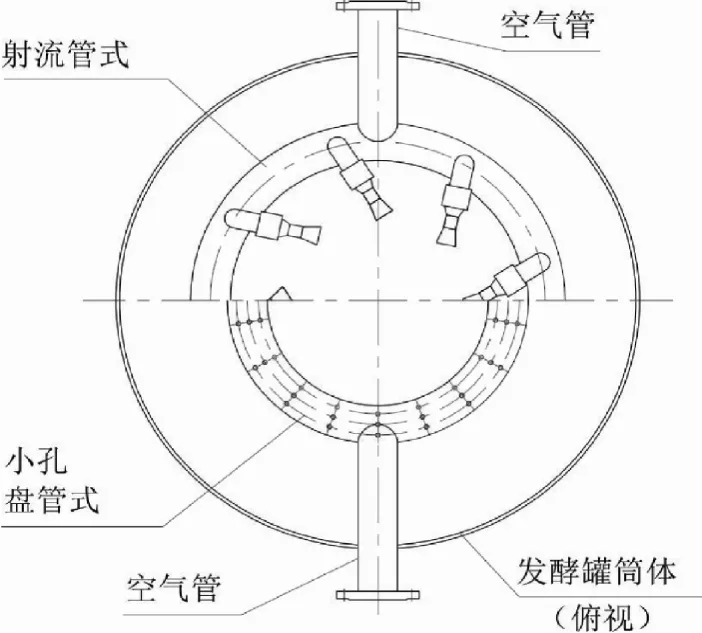

发酵罐的进气装置对发酵液溶解氧水平有着十分重要的影响,常见的进气分布装置有直通式、伞罩式、小孔盘管式、射流管式[4]。

目前发酵工厂内的空气分布器以小孔盘管式为主,如图3下半部分,但其缺点明显,如溶氧水平低、易产生大型鼓泡、液面不平稳。

部分企业采用射流管式空气分布器,如图3上半部分。在压头高、推动力充足的情况下,该射流管式分布装置对增加溶解氧有较为理想的效果。从实际使用效果来看,射流管式分布器对空气压力要求较高,一方面增加了空压机电耗,另一方面事实上在实际生产中由于空气推动力及管路负载阻力原因,射流管内空气流速难以达到设计射流值,因此气液乳化混合效果受到影响。

图3 小孔盘管和射流管式空气分布器示意

从生产操作上看,由于射流管本身结构较为复杂,连接节点多,易积料造成灭菌不彻底。为确保生产安全,设备清洗时,常需要将每个射流管拆卸下来单独清洗,增加了检修维护的工作量,因此射流管式分布器,容易出现染菌现象。原分布器的不足,促使我们对空气进气装置进行改造。

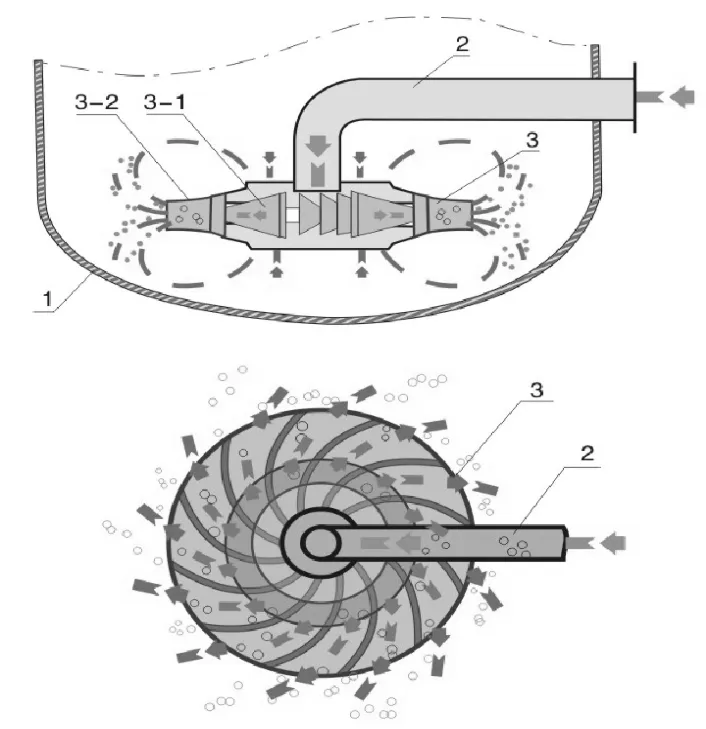

笔者通过近年来对节能发酵罐的不断研究,开发了新型发酵罐节能进气装置——旋流混合器[5],该设备装置已在发酵行业推广使用,提高了发酵罐溶氧水平、生产稳定性及操控性,在节能降耗方面取得了显著效果。

旋流混合器具有如下特点,如图4:

1)罐底气液混合充分,气泡直径小呈乳化状态,空气利用率和溶解氧高。

2)结构简洁流畅无死角,不易结垢、不染菌;

3)剪切作用小,对生产菌机械损伤小。

4)空气压损低,对进罐压力要求低,几乎不增加空压机电耗。

5)旋流混合器即是进气装置,又是空气搅拌器,配合导流筒改造可用于新型的气升式发酵罐。

图4 旋流混合器

通过对50~380 m3不同容积发酵罐,50多套旋流混合器改造实例得出:

6)发酵过程溶解氧提高5%~20%。

7)发酵罐搅拌电机电流下降5%~15%。

8)风量调节范围扩大,最大通风量提高。

9)发酵单位(产物)提升0.5%~8%。

10)料液的混合均匀,气泡细微,发酵罐内液面比较平稳。

关于旋流器改造实例可参见文献[5]。

4 尾气处理

随着发酵精细化清洁化,发酵尾气处理不可回避。一方面,发酵尾气排放直接关系到环保排放,另一方面发酵尾气不妥善处理将伴随大量逃液,影响放罐体积,恶化生产环境,促使有害菌滋生,威胁正常生产。

笔者团队研究开发的发酵尾气液沫回收处理系统通过十余年的实践应用,取得了巨大的经济效益。其基本原理是通过撞击凝聚、离心分离,将尾气中的逃液、泡沫分离收集重新引入发酵罐内。其布置如图5所示。该系统分离效率高达98%~99%,比传统旋风分离器高出20%~30%,能杜绝尾气逃料,使发酵罐体积增加5%~15%,消泡剂用量可减少1/3左右,大大降低活菌体排放和下游灭菌除味处理设备负荷,达到节能减排的效果。其具体原理和实例可参见文献[6]。

尾气除味处可采用吸收液喷淋吸收[7]、臭氧氧化和直接燃烧除味等,本文不详述。

图5 传统发酵罐改造示意图

5 新型节能发酵罐展望

笔者认为,从高效生产绿色经济的角度,未来大生产发酵罐发展方向是从有搅拌到少搅拌再到无搅拌,从大高径比回归小高径比。

在实验室小型反应器中,平叶通风机械搅拌形式的确能够简单高效地完成传质混合的效能。但是在上百立方体积的大生产发酵中,由于重力、罐压、散热、醪液分层不均等因素,大功率机械搅拌对于传质混合提高溶氧的能力并未相应放大,达到最佳状态与其匹配,与此同时其威胁生产的不利因素却凸显出来。

1)搅拌的存在使得发酵罐内部结构复杂,搅拌、轴承密封、支架结构是潜在染菌威胁。检修复杂、轴承轴瓦罐内维护作业操作困难,耽误生产工时。

2)减速机若采用齿轮箱减速,车间噪音大,作业环境差,且减速机一旦失效检修费用昂贵。若采用皮带轮减速,那么体积庞大、质量重,不方便管道及液沫回收尾气处理设备的安装。

3)机械搅拌直径大剪切作用大,对某些剪切敏感的生产菌造成机械损伤,使得其生产周期延长,影响单位产量的提高。

4)机械搅拌能耗巨大。若发酵罐料液装填使得本身固有频率在搅拌轴工作转速范围内,那么生产时罐体会共振摇晃,不仅造成能量浪费耗散,更会威胁生产安全。

如果摈弃机械搅拌,采用气升式发酵罐,通过特定结构的设计布置,如旋流混合器等新型节能空气分布器的应用、导流筒的布置、内外循环量的科学设计分配[8],充分利用压缩空气的静压能来驱动发酵醪的混合,能达到同等或更好的效果。

气升式发酵罐在大生产中的优势非常明显。如结构简洁染菌隐患大大减少、无噪音、罐体不存在摇晃现象、清洗检修方便等。另外从计算流体力学(CFD)角度来说,机械搅拌模拟需采用多重旋转坐标系(MRF)方法或滑移网格方法[9],因搅拌桨几何形状较复杂,使得网格划分质量不高,计算量大周期长精度受影响,进而影响CFD辅助设计普及。气升罐结构简洁,能更快捷可靠地模拟出反应器内气液传热混合情况,缩短设计周期,降低研发成本。

笔者对于如下两种无搅拌形式的节能发酵罐研究已取得了一定的进展。

5.1 气升式发酵罐

对于一般醪液,采用旋流混合器配合导流筒的形式。旋流混合器本身具有周向空气搅拌作用,配合导流筒强化轴向混合。导流筒上还可布置米勒管进行冷却。罐内部结构简洁可靠,可比传统罐降低电耗50%~70%;对于粘度特别高的醪液,可能存在空气压头不足以有效推动料液混和的情况,那么可以在气升式发酵罐的基础上,保留搅拌轴和一级推进式搅拌桨叶,并将旋流混合器和搅拌轴连接随同旋转,此自吸结构会在混合器中心产生负压,能大大降低空压机压头,进而生成强劲的料液混合力,此气升自吸罐比传统罐降低电耗约30%~50%。

5.2 卧式无搅拌发酵罐

立式发酵罐料液静压大,能耗高,对安装和基建要求也较高。虽然高静压能增大溶解氧,但是也增加了CO2的溶解度,使得代谢气体难以有效排出,影响发酵生产。如果将发酵罐改成卧式,发酵液层高度成倍下降,所需压缩空气压力也成倍下降。通过均布多个旋流混合器,对供氧及物料循环进行特殊布置,提供足够溶氧,满足发酵需求,能够大大降低发酵能耗。

6 结语

随着发酵生产的精益化清洁化,节能高效的发酵系统设计和装备已成为重要议题。必须结合我国发酵工业的实际特点,以经济安全清洁生产为导向,采用新工艺新设备,降低系统压力损失与要求,降低冷却和加热能耗,控制醪液逃逸,提高空气利用率,勇于对发酵反应器进行结构改造创新进行尝试,才能在未来愈演愈烈的行业竞争中保持领先。这样,在人们耗用资源享受物质的同时,必需发掘智慧,最大限度节制耗量,杜绝有害排放,保护我们赖以生存的环境,走可持续发展之路。

[1]McCabe W L,Smith J C,Harriotl P.Unit operation of chemical engineering[M].7th ed.New York∶McGraw-Hill,Inc,2000,49-55.

[2]陆飞浩,岑文学.320 Nm3/min发酵空气系统采用SAS系统节能改造[J].发酵科技通讯,2008,37(1):40-42.

[3]Lightnin impellers description[EB/OL]http∶//www.spx.com/en/lightnin/pc-impellers/.

[4]薛才利.射流式好氧发酵罐的研究与应用[J].化工设计,1994 (4):41-46.

[5]陆飞浩,岑文学.旋流混合器在好气性发酵中的应用[J].发酵科技通讯,2012,41(1):47-48.

[6]陆飞浩,岑文学.高效旋击分离技术应用[J].中国抗生素杂志,2004.29(7):S2-S4.

[7]宝鸡阜丰生物科技有限公司.利用喷淋降温法处理氨基酸发酵废气新工艺:中国,CN101579595A[P].2009-11-18.

[8]Chisti Y,Murray MooYoung M,Improve the performance airlift reactors[J].Chemical Engineering Progress,1993,89(6)∶38-45.

[9]霍旺,高翔,王惠挺,等.搅拌容器内氧气非均相传质过程的数值模拟[J].浙江大学学报(工学版),2008,42(12):2216-2221.

(责任编辑:朱小惠)

Review of energy-saving technology in aerobic fermentation

LU Ningzhou1,CEN Wenxue1,LU Feihao2

(1.Ningbo Xingbang Biochem Device Co.,Ltd.,Ningbo 315040,China; 2.Ningbo Haobang BioTech Co.,Ltd.,Ningbo 315040,China)

This paper proposed the method to build an efficient and energy-saving aerobic fermentation system from selection of air compressor,configuration of air pretreatment system to design of bio-reactors and fermentation exhaust treatment system.And it specified the controlling requirements and energy-saving guidelines of respective processes.In the end it discussed the developmental prospect of new energy-saving aerobic bio-reactors.

fermentor;vortex gas-liquid mixer;air pretreatment;exhaust treatment;pressure loss; energy-saving

TQ920.5

A

1674-2214(2015)01-0047-06

2014-12-05

陆宁洲(1988—),男,浙江宁波人,宾夕法尼亚大学硕士,主要从事生化设备结构设计分析,E-mail:nz. lu@xbdevice.com.通信作者:陆飞浩高级工程师,E-mail:fh.lu@xbdevice.com.