磁通切换型双凸极永磁同步电机研究与分析

2015-03-12郭新军孔婉琦骆继明黄明明

郭新军,孔婉琦,耿 都,骆继明,黄明明

(1.河南工程学院,郑州451191;2.河南牧业经济学院,郑州450044;3.电子科技大学,成都610054)

0 引 言

与传统电磁式同步电机相比,永磁同步电机(以下简称PMSM)在结构复杂度、运行可靠性以及维护成本方面均有着显著提升。PMSM 采用稀土永磁体作为励磁磁势源,能够提供较大的磁动势,从而使电机气隙磁密有较大提升[1]。并且与传统电励磁电机相比,能够有效减小电机铁耗和铜耗,在缩小电机体积的同时,能够提高电机的功率因数,使得PMSM 的其功率因数可以设计在单位功率因数附近,因此在电动汽车、航空航天和新能源发电领域越来越引起人们重视。现有PMSM 多采用转子永磁式结构,常见的有表贴式、Halbach 式和内嵌式三种结构,不同转子结构能带来不同的性能优点,使得转子型永磁同步电机结构较为灵活多样,能够满足不同应用场合。但转子型永磁同步电机存在两个主要问题,一是其转子部分在旋转时会出现较大离心力,尤其是转子高速运动时对转子永磁体安装有较高要求。较为常见处理方法是对转子部分进行加固,增加的固定装置导致电机结构复杂度增加,也提升了制造成本。其次是转子永磁的散热难题,容易出现温升过高问题,对电机设计要求较高。同时较大温升也会对永磁体造成不可逆退磁现象,使得在设计电机时一般要考虑以上因素而留有一定冗余量,从而限制电机出力、抑制功率密度的提高,制约了电机性能的提升[2]。

磁通切换型永磁同步电机(以下简称FSPMSM)则较好地解决了以上两个问题,通过将永磁体布置在定子齿上,定子槽分布电枢绕组,转子采用凸极齿轮式结构。在大大简化电机结构的同时,定子内嵌式永磁体结构使得电机具有较高的功率密度和功率因数,降低了永磁体的退磁风险,在电动汽车、航空动力推进等应用场合有着较好的应用前景。因此,国内外学者围绕新型FSPMSM 结构拓扑、电磁性能参数计算以及新型高效控制算法等方面展开了深入的研究,取得了一系列研究成果[3-5]。与同尺寸PMSM 相比,FSPMSM 具有较高的功率和转矩密度,工作在电动运行状态时具有优良的调速区间,因此本文从分析FSPMSM 工作原理入手,在计算了其电磁特性基础上重点研究其转矩特性,最后制作了一台三相12 槽/10 极2 kW 样机。

1 FSPMSM 结构及磁通切换原理分析

图1 12 槽/10 极FSPMSM 绕组排列与三维剖面图

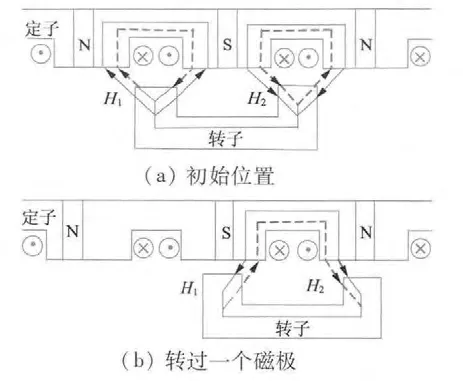

所谓磁通切换原理,是指随着转子转动,磁链会随之发生方向和数量改变,产生正负极性交变和数值大小变化。电机的一个电周期即为一个转子极距,对应着磁通数值随磁链从进入绕组到穿出绕组在最大与最小之间变化[6]。当凸极转子在穿出和穿入两个位置之间持续运动时,电枢绕组匝链的永磁磁链就不断地在正负最大值范围内呈重复性周期变化,绕组两端产生幅值和相位交替变化的反电势,此过程即被称为“磁通切换”[7]。FSPMSM 是在磁通切换原理上发展而来,FSPMSM 工作在电动运行状态时,其工作原理可进一步通过图2 来阐述。图中实线代表永磁磁通分布,虚线代表电枢反应磁通分布,“·”代表电流流出,“×”代表电流流入。

图2 FSPMSM 电动运行工作原理

在图2(a)初始位置,凸极转子的转子极H1和H2分别正对一块永磁体,电枢绕组电流如图中所示。可以看出对H1,其左边总的合成磁通是加强的,而右边的电枢反应磁通与永磁磁通方向相反,这样使得总的合成力方向向左,在H2位置的情况是相同的。因此,转子会向左运动到图2(b)所示位置。改变定子电枢绕组中电流方向,对转子极H1和H2采用同样方法进行重新分析,不难发现它们仍然会受到一个合成向左的力吸引带动转子继续向左运动。显然,当把图中的电流反向,则电机就会向右运动。由此可见,通过对凸极转子位置的检测,从而调整定子电枢电流的大小和方向,即可实现对电机转向和速度的控制,从而实现FSPMSM 电动运行。

2 电机电磁特性分析

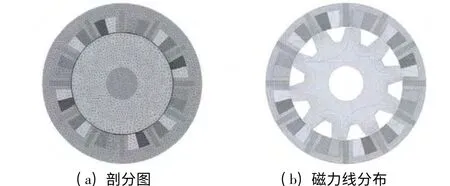

图3 分析了FSPMSM 的磁场分布,电机采用定子永磁式结构,因此在剖分时在定子轭部增加一层空气区域以分析其外部漏磁情况,网格剖分结果如图3(a)所示,从图中可以看出其网格剖分质量较好。电机无负载时磁力线分布如图3(b)所示,因其采用定子永磁型结构,在轭部有稍许漏磁,从其磁力线分布中可以明显看出其5 对极结构。

图3 12 槽/10 极FSPMSM 磁场分布

图4 为其空载气隙磁密分布。可以看出,此电机的气隙磁密波形分布不规则,谐波分量稍多,类似于传统的开关磁阻电机。同时由于永磁体是切向交替充磁的,使得电机聚磁效应明显,两块永磁体产生的磁通会聚在一起穿过气隙进入转子齿,即使不可避免地有相当的漏磁通,该电机的气隙磁密依然远远高于其它类型永磁电机。由图中可以看出,磁密峰值可以达到2.4 T,而较高的气隙饱和程度能够匝链更多的绕组磁通,大大增加电机转矩输出。

由图1(a)可知,12 槽/10 极FSPMSM 每相绕组有4 个线圈,其中两两相对的线圈分别呈180°对称。以A 相为例,由于水平方向上A+和A-同属A相,每相磁通和线圈磁通通过叠加满足式(1)。同理反电势满足式(2)。叠加后的电机磁链和反电势分布如图5 所示,波形均呈现双极性,并且由图5 看以看出,此电机每相磁通和反电势正弦度较好,表明电机谐波分量较小。

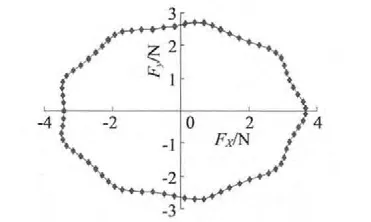

当电机永磁体磁力线通过定转子间气隙时,由于磁力线有沿着最短路径特性,因而在电机定转子间就会产生一个沿圆周分布的不平衡磁拉力来缩短电机气隙。对PMSM 而言,理论上若电机气隙磁场分布均匀,则其转子在圆周方向上所受磁拉力也是均匀的,其总的合力为零,在此情况下电机不存在不平衡磁拉力。然而因为制造工艺、组合装配技术的误差,使得不平衡磁拉力不可轻易忽视。并且现有研究表明,在一些特定极槽配合下,无论电机的定转子组装是否存在偏心、电机组件加工质量如何、电机处于静态或者负载,此时都存在不平衡磁拉力,其值大小对电机性能有着重要影响。FSPMSM 不平衡磁拉力如图6 所示。

由图6 可以看出,FSPMSM 不平衡磁拉力较传统径向PMSM 相比,具有如下特点:(1)在不平衡磁拉力二维平面分布方面,呈椭圆分布,这点与传统径向电机相似。(2)Y 轴垂直方向较X 轴水平方向不平衡磁拉力要小,电机不平衡磁拉力在垂直方向要比水平方向小28 %左右。

1925年8月,因积极支持女师大学生风潮而被教育总长章士钊非法免除教育部佥事职,鲁迅奋起抗争,向平政院提交控告章士钊的诉状。

3 FSPMSM 转矩特性研究

表1 为FSPMSM 与传统PMSM 主要参数,为了公平对比,两者采用相同功率等级和尺寸外径。

表1 FSPMSM 与传统PMSM 主要参数

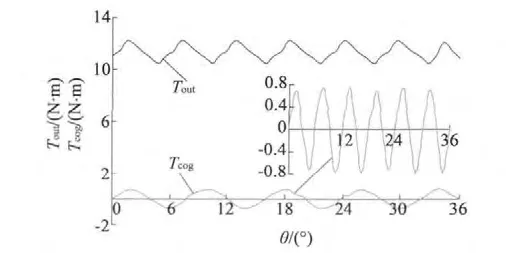

FSPMSM 一个显著特点是有着较大的输出转矩,这点由其转矩输出特性图可以得到,如图7 所示。

图4 气隙磁密分布

图5 FSPMSM 磁链与反电势波形

图6 FSPMSM 不平衡磁拉力

图7 12 槽/10 极FSPMSM 转矩特性

由图7 可以看出,所设计FSPMSM 其输出转矩为12 N·m,而表1 中所采用同尺寸传统PMSM 输出转矩为10.2 N·m,因此同尺寸FSPMSM 较传统转子永磁型PMSM 输出转矩增加20%左右,且随着电机功率等级的增加,其在得到大转矩输出的同时,所特有的电机结构使得散热较传统PMSM 有明显提升。同时从图7 可以看出,在保证高转矩输出能力的同时,也必然导致了其齿槽转矩远远高于普通永磁电机。而较大的齿槽转矩会带来电机运行时有较大噪声和振动,严重时导致电机不能正常工作。因此,需研究如何保证大输出转矩的同时,尽可能地降低齿槽转矩。

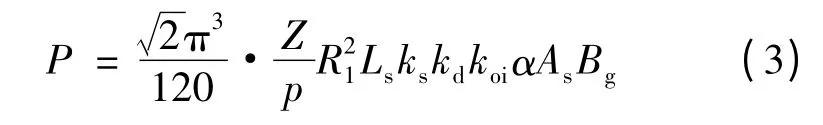

当确定所设计电机功率以及定转子极槽数目后,其定转子尺寸可由以下功率尺寸方程确定[8]:

式中:p 为电机永磁极对数;ks为绕组因数;koi为定子外径与转子外径之比;kd为漏磁系数;As为线负荷;Bg为气隙磁密峰值。

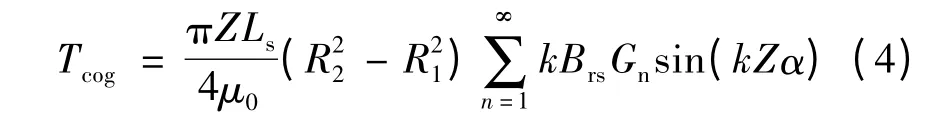

而电机齿槽转矩表达式:

由上述两个表达式可以看出,对于FSPMSM 来说,永磁体极弧系数,转子齿宽、齿深,以及裂比(定转子外径之比)对齿槽转矩影响较大[9]。可以通过优化上述参数,进而降低转矩脉动,从而提高电机工作性能。

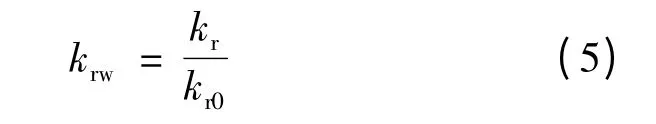

定义转子齿宽系数krw:

式中:kr0为初始转子齿宽,即等于定子齿宽,对于12槽/10 极FSPMSM 来说,其由12 个定子铁心单元组成,而定子齿宽所占一个单元弧长的比例为1/4,对应7.5°,弧度制为π/24。kr为不同转子齿宽,kr取不同值,对应不同的转子齿宽系数krw。

在此基础上定义转子齿深系数krd:

式中:kd为转子齿深,不同的kd对应不同的齿深系数krd。

令ksr为电机的裂比,即定转子外径比值:

式中:kso为电机定子外径;kro为电机转子外径。

采用有限元软件对上述参数进行优化,优化后参数选取如表2 所示,优化前后齿槽转矩对比如图8 所示。

表2 FSPMSM 电机主要参数优化对比

由图8 可以看出,电机主要参数进行优化前,初始齿槽转矩最大值为0.8 N·m,接近输出转矩的9% ~10%,严重影响电机平稳运行。对其进行优化后,齿槽转矩最大值约为0.18 N·m,此时仅为输出转矩的1.5% ~2%,可以保证电机高效平稳运行。

4 仿真分析与实验论证

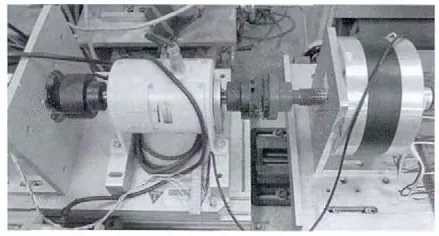

基于上述Ansoft 有限元计算和分析,本文设计了一台2 kW 三相12/10 极FSPMSM,绕组形式采用集中式三相绕组,其主要参数如表3 所示。

表3 三相12 槽/10 极FSPMSM 样机主要参数

以此电机为基础,连同转矩测试仪,搭建了实验平台,如图9 所示。

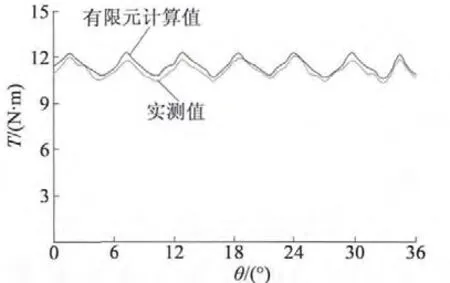

当FSPMSM 工作在电动运行状态时,通过转矩测试仪测量其转矩输出特性,实测值与有限元计算对比如图10 所示,由图10 中可以看出,实测值与有限元计算总体吻合度较好,输出转矩稍许跌落,主要原因在于电机的端部效应所引起的损耗。电机转速在1 500 r/min 时,实测最大输出转矩约为12.2 N·m,与设计输出转矩吻合。

图8 齿槽转矩优化前后对比

图9 FSPMSM 实验平台

图10 实测输出转矩与有限元计算对比

5 结 语

在深入分析FSPMSM 磁通切换原理基础上,对该电机工作在电动状态进行了重点分析。采用有限元方法设计了一台12 槽/10 极FSPMSM,分析并计算了其气隙磁密、磁链、反电势等静态特性,研究了其不平衡磁拉力特点。分析了转矩特性,建立了电机转矩方程,计算了其输出转矩和齿槽转矩,并分析了电机不同参数对齿槽转矩的影响,给出了优化后参数取值区间。最后通过设计一台12/10 极2 kW样机对上述分析进行了实验验证,通过实测输出转矩与有限元计算结果比较,验证了上述分析的正确性,表明此类电机具有较大的输出转矩、方便冷却等优点,对进一步研究此类电机在较小体积和质量、较大出力等限制较多场合应用有一定参考价值。

[1] 王光伟,窦满峰,杨易. 小型永磁同步发电机设计仿真研究[J].微电机,2010,43(11):20 -23.

[2] 朱孝勇,刘修福,全力.新型磁通切换电机优化设计与动态建模仿真[J].电机与控制应用,2012,39(12):1 -6.

[3] 潘秋萍,刘成成,张萍.一种外绕组结构的磁通切换永磁电机设计[J].微特电机,2014,42(8):9 -11.

[4] 许泽刚,谢少军,许津铭.12 /10 极混合励磁磁通切换电机的快速设计[J].电机与控制学报,2013,17(3):76 -83.

[5] 花为,程明,ZHUZ Q.新型磁通切换型双凸极永磁电机的静态特性研究[J].中国电机工程学报,2006,26(13):129 -134.

[6] HUAWei,CHENG Ming,ZHU Z Q,et al.Study on static characteristics of a novel two-phase flux -switching doubly -salient permanent magnet machine[J].Transactions of China Electrotechnical Society,2006,21(6):70 -77.

[7] 张建忠,程明,朱孝勇,等.新型整距绕组双凸极永磁电机工作原理及特性[J].电工技术学报,2009,24(2):2 -7.

[8] 李延升,窦满峰,樊鑫.表贴式永磁电动机气隙磁场及齿槽转矩解析计算[J].微特电机,2012,40(12):10 -15.

[9] 王慧,王艾萌,王春梅.多参数优化方法减小永磁电机齿槽转矩[J].微特电机,2014,42(8):43 -46.