一种削弱内置式永磁电动机齿槽转矩的新方法

2015-03-12曹光华

王 晨,曹光华,陈 栋

(1 安徽机电职业技术学院,芜湖241000;2 江西理工大学,赣州341000)

0 引 言

永磁电动机较直流电动机、异步电动机具有转子结构简单、功率密度高以及效率高等优点。目前,永磁同步电机主要是表面式结构,表面式电机虽具有运行可靠、调速快等优点,但也存在以下的缺点:(1)高速时,永磁体易脱落,需要加保护套,保护套的使用使得损耗增加,效率下降;(2)永磁体为圆弧状,不易加工;(3)定转子间的气隙较大。相比较表面式永磁电机,内置式永磁电机不存在上述的缺点,而且由于其高转矩密度和宽的弱磁调速范围,在航空航天、电动汽车以及工业领域得到越来越广泛的应用。然而,内置式永磁同步电动机的永磁体安装在转子内部,使得电机的齿槽转矩较大,从而产生较大的转矩波动,产生振动和噪声,影响电机的控制精度[1-2]。因此,怎样减小内置式永磁电机齿槽转矩成为相关学者关心的话题。

文献[3]从齿槽转矩的产生机理出发,研究并验证了合理的极弧系数和极槽配合可有效削弱永磁电机的齿槽转矩;文献[4]在研究齿槽转矩解析式的基础上,提出定子槽口偏移的方法来降低永磁电机的齿槽转矩;文献[5]利用定子齿开槽的方法来减小永磁电机的齿槽转矩,并分析了辅助槽尺寸对齿槽转矩的影响。这些文献针对齿槽转矩的分析研究大都是表面式永磁电机,对怎样削弱内置式永磁同步电机齿槽转矩的研究尚不多见。

本文在分析永磁电机齿槽转矩产生原理的基础上,进行解析计算,得出一种削弱内置式永磁电机齿槽转矩的新方法,并利用有限元分析软件进行验证,验证结果证实了方法的可靠性。

1 齿槽转矩的产生机理

1.1 齿槽转矩解析分析

齿槽转矩是永磁电机定子绕组不通电的前提下,转子磁极和定子铁心之间相互作用产生的转矩。它体现了永磁体磁极与电枢齿槽之间相互作用力的切向分量波动[6]。其表达式:

根据式(1),若计算永磁电机的齿槽转矩,先应计算气隙磁场的储存能量。定义Br(φ)为永磁体剩余磁密分布函数,电机气隙磁场的能量分布函数为F(φ)。当定子不开槽时,电机的气隙磁密分布如图1 所示。

图1 气隙磁密分布(定子不开槽)

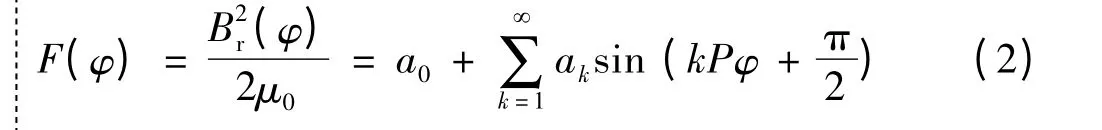

根据傅里叶分解可得[7]:

其中:

式中:P 代表磁极对数;μ0代表空气磁导率。

定子开槽时,永磁电机的磁密分布发生变化,导致气隙磁通发生变化。假设开槽引起气隙体积的变化忽略不计,可得出气隙体积函数的傅里叶表达式[7-8]:

式中:S 为定子槽数;Am是单位角度下气的气隙体积;l 为定子槽口宽度。则电机气隙中的能量:

由式(1)~式(8)可知,齿槽转矩表达式:

式中:G 是磁极对数与定子槽数的最小公倍数。

由式(9)可知,齿槽转矩与气隙磁密、感应电势一样,其特定的齿槽转矩谐波分量是由相对应的气隙磁密谐波分量产生的。因此,可通过改变气隙磁密的分布函数来改变齿槽转矩的大小。

1.2 齿槽转矩削弱方法

由上述分析可知,气隙磁密特定的谐波分量会产生永磁电机的齿槽转矩。而对于内置式永磁电机,不同的极槽配合时,引起齿槽转矩的谐波次数不同,其关系表达式:

式中:S 代表定子槽数;p 代表磁极对数;LCM(S,p)为定子槽数与磁极对数的最小公倍数。

不同极槽配合时,永磁电机产生齿槽转矩的谐波次数如表1 所示。

表1 不同极槽组合永磁电机产生齿槽转矩的谐波次数

对于内置式永磁电机,其气隙磁密分布如图2所示。由于定子开槽的影响,存在一个不饱和区域,设定不饱和区域的宽度为δ,在气隙圆周内所处的角度为β。

图2 永磁电机气隙磁密分布

气隙内部的磁场能量:

由式(11)可知,可通过改变不饱和区域的宽度和所处角度来改变气隙磁密的分布,进而达到减小齿槽转矩的目的[9-10]。

如果满足式(12)的关系式,即可达到削弱内置式永磁电机齿槽转矩的目的。

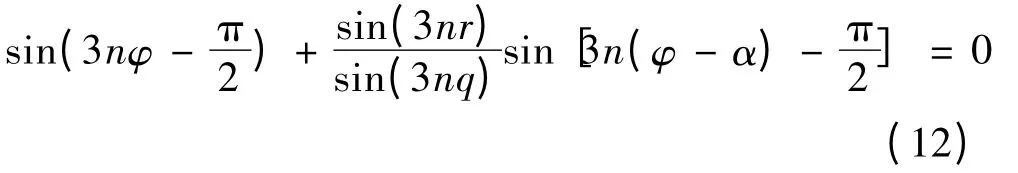

如果满足上述关系式,则β 的取值:

或者

根据上述分析可知,若改变永磁电机中气隙磁密波形中的不饱和区域宽度和所处角度,使得气隙磁密的波形分布发生变化,即可达到削弱内置式永磁电机齿槽转矩的效果。

2 有限元分析

下面利用有限元分析的方法来验证上述分析的正确性。选取功率为30 kW、12 槽8 极内置式永磁同步电动机为研究对象,表2 给出了电机的主要参数。

表2 样机的主要尺寸

由表1 可知,引起12 槽8 极永磁电机齿槽转矩的谐波主要为3 次谐波。根据气隙磁密的产生原理,可通过转子齿开辅助槽的方法改变电机的气隙磁密分布,达到削弱内置式永磁电机的齿槽转矩的目的。

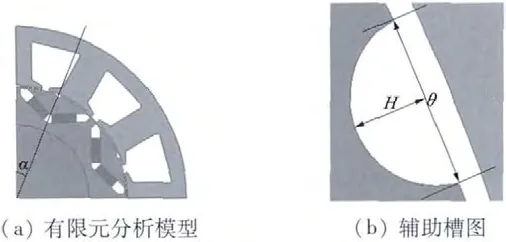

利用有限元分析软件Ansoft 方法来验证结果的正确性。本文电机的有限元分析模型如图3 所示,电机由定子、转子、转轴、永磁体等部分组成。

图3 电机有限元分析模型

施加合适的激励源,对其模型进行网格剖分,剖分时应注意,齿槽转矩的大小受网格剖分的影响较大,应精确剖分电机气隙区域部分。求解后,得到开辅助槽前后内置式永磁电机的磁力线分布图如图4所示;气隙磁密分布以及齿槽转矩的波形如图5、图6 所示。

图4 磁力线分布图

由图5 可知,转子齿开槽后,电机的气隙磁密发生很大的畸变,气隙磁密饱和区域的宽度和角度均发生改变。根据齿槽转矩产生的机理,电机的齿槽转矩得到相应的削弱,由图6 可知,开槽后电机齿槽转矩的幅值明显降低,验证了前述结论的正确性。

图5 开槽前后气隙磁密曲线

图6 开槽前后齿槽转矩曲线

3 开槽位置对齿槽转矩的影响

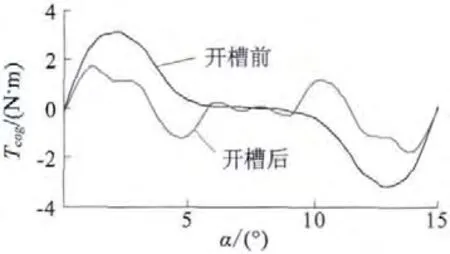

开槽位置对内置式永磁电机的齿槽转矩有较大影响。如图3(a)所示,定义α 为辅助槽与永磁电机交轴之间的夹角,参数化夹角α,得到不同α 角度的电机齿槽转矩,如图7 所示。

图7 齿槽转矩随α 的变化关系

由图7 可知,齿槽转矩随开槽位置的变化而变化,如果开槽的位置不对,不仅不会减小内置式永磁电机的齿槽转矩,反而会增加其幅值的大小。当α=22.5°时,即开槽的位置处于电机直轴时,电机的齿槽转矩达到最小值。

4 辅助槽尺寸对齿槽转矩的影响

由上述分析可知,转子齿开槽可有效减小内置式永磁电机的齿槽转矩。但开槽尺寸对齿槽转矩却有影响,选择合适的尺寸可进一步减小永磁电机齿槽转矩[6];若开槽尺寸选择不当,虽可减小齿槽转矩的幅值,效果却不明显。如图3 所示,定义θ 为辅助槽槽口弧宽,H 为辅助槽槽深。

保持转子齿开槽的位置α =22.5°不变,研究转子辅助槽尺寸对内置式永磁电机齿槽转矩的影响,即θ,H 值对齿槽转矩的影响。

4.1 辅助槽槽口弧宽对齿槽转矩的影响

保持转子辅助槽深度H 不变,对开槽的槽口弧宽进行参数化分析,得到不同槽口弧宽时内置式永磁电机的齿槽转矩曲线。

图8 不同开槽弧度的齿槽转矩波形

由图8 可知,内置式永磁电机的齿槽转矩随转子开槽的槽口宽度的增大呈先减小后增大的趋势;当槽口的弧度角为5°时,电机的齿槽转矩达到最小值,大约为0.45 N·m,比开槽前的齿槽转矩(约2.5 N·m)减小约82%。

4.2 辅助槽深对齿槽转矩的影响

采用同样的参数化分析方法,保持开槽位置和槽深不变(α,θ),研究转子开槽的槽深(H)对内置式永磁电机齿槽转矩的影响,得到的结果如图9 所示。

图9 槽口宽度对齿槽转矩的影响

由图9 可知,内置式永磁电机的齿槽转矩随着转子辅助槽的深度变大,呈先减小,后增大的趋势。当转子开槽深度为1.5 mm 时,其值达到最小约为0.32 N·m,比开槽前减小了约84%。可见,选取合适的辅助槽尺寸,可有效减小内置式永磁电机的齿槽转矩。

5 优化前后电机的比较

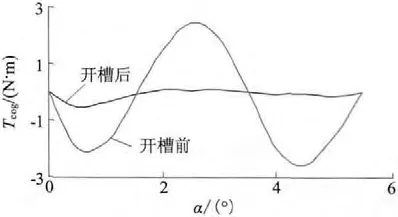

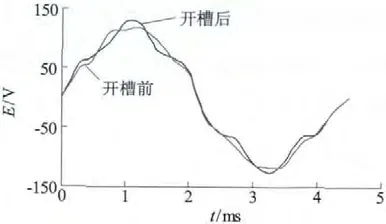

对开槽前后的内置式永磁电机进行比较,选取α=22.5°,θ=5°,H=1.5 mm,建立电机的有限元分析模型,比较开槽前后电机的齿槽转矩和空载反电势的大小,如图10、图11 所示。

由图10 和图11 可知,转子齿开辅助槽有效地减小了内置式永磁电机的齿槽转矩;同时,电机的空载反电势的正弦性保持很好,幅值基本保持不变。可见,转子齿开槽可有效减小内置式永磁电机的齿槽转矩,减小振动和噪声,提高电机的控制精度。

图10 优化前后齿槽转矩图

图11 开槽前后电机的空载反电势曲线

6 结 语

本文在研究齿槽转矩解析式的基础上,提出一种减小内置式永磁电机齿槽转矩的方法,研究表明:

(1)转子齿部开辅助槽改变内置式永磁电机的气隙磁密分布波形,达到减小齿槽转矩的目的;

(2)转子齿开槽的位置对内置式永磁电机的齿槽转矩有较大的影响;

(3)开槽的尺寸影响齿槽转矩的变化。当辅助槽槽口弧宽为5°、辅助槽槽深为1.5 mm 时,内置式永磁电机的齿槽转矩达到最小值;

(4)在保证内置式永磁电机性能的前提下,采用转子齿开槽可有效地减小内置式永磁电机的齿槽转矩,提高其控制精度。

[1] 酒晨宵. 内置式交流永磁伺服电机的设计优化及实验研究[D].哈尔滨:哈尔滨工业大学,2008.

[2] 李和明,卢伟甫,王艾萌.基于有限元分析的内置式永磁同步电机转矩特性的优化分析[J]. 华北电力大学学报,2009,36(5):7 -11.

[3] 张晓宇,王晓远.减少齿槽转矩的无刷直流电机优化设计[J].微电机,2013,46(1):24 -27.

[4] 黄守道,刘婷,欧阳红林,等.基于槽口偏移的永磁电机齿槽转矩削弱方法[J].电工技术学报,2013,28(3):99 -105.

[5] 夏加宽,于冰.定子齿开槽对永磁电机齿槽转矩的影响[J].微电机,2010,43(7):13 -16.

[6] 王秀和.永磁电机[M].第2 版.北京:中国电力出版社,2007.

[7] CHANG Seop Koh,Jin-Soo Seol.New cogging-torque reduction method of brushless permanent[J]. IEEE Trans. on magnetics,2003,40(6):3503 -3506.

[8] KANG Gyu -Hong,SON Young -Dae. A Novel cogging -torque reduction method for interior - type permanent - magnet motor[J].IEEE Trans.on magnetics,2003,40(6):3503 -3506.

[9] NAKAMURA K,FUJIMOTO H,FUJITSUNA M. Torque ripple suppression control for PM motor with current control based on PTC[C]//Proc of Power Electronics Conference (IPEC).2010:1077 -1082.

[10] 杨玉波,王秀和,丁婷婷.基于单一磁极宽度变化的内置式永磁同步电动机齿槽转矩削弱方法[J]. 电工技术学报,2009,24(7):41 -45.