橡胶模型制品气泡问题的案例分析与解决方法

2015-03-10曾凡伟孙军平黄晓红

曾凡伟, 孙军平, 房 栋, 黄晓红

(中国中车 青岛四方车辆研究所有限公司, 山东 青岛 266031)

橡胶模型制品气泡问题的案例分析与解决方法

曾凡伟, 孙军平, 房 栋, 黄晓红

(中国中车 青岛四方车辆研究所有限公司, 山东 青岛 266031)

分析了橡胶模型制品出现气泡的原因,并对胶料配方、生产环境、硫化参数、脱气参数、模具结构、胶料用量及产品结构等影响气泡产生的因素进行了详细论述,并以生产中常见的气泡现象为例进行了分析,提出了有效的解决方案,以此提供若干解决气泡问题的思路与方法。

橡胶厚制品;脱气参数;硫化模具;胶料用量;橡胶气泡

0 前 言

橡胶中气泡的形成与橡胶熔体内的蒸气压力相对于外部压力增大有关。当橡胶熔体内含有一些易挥发性物质并处于过饱和状态时,易挥发物的蒸气压力(内压)超过熔体的压力(外压),就开始形成气泡核。此时高的挥发分浓度、高的温度、低的外部压力、低的熔体表面张力、挥发物分子的高活动性及大量的成核剂,均有助于气泡的生成。由于气泡的内压与气泡的尺寸成反比,气体成核生成的小气泡熟化后就会越过界面扩散到大气泡里,生成更大的气泡,这一过程符合Ostwald熟化规律。当内外压力达到平衡时,气泡停止生长,气体向成长中的气泡内扩散与向橡胶表面的扩散相竞争[1]。

气体扩散到熔体表面并在那里聚集,以此实现脱挥发分。橡胶表面聚集的气体会通过模具的各排气机构从橡胶中溢出。气体的迁移速度与熔体的黏度成反比,达到一定的硫化程度后,黏度增大就会使气泡被限定在里面。通常挥发分的浓度是很低的,所以在硫化速度适宜且没有包覆物的情况下,大部分的挥发分会从胶料中排出。

硫化完成后,未扩散到表面的气泡的尺寸基本固定,并被冻结在里面。产品出模后气泡一方面通过冷凝的方式减小,另一方面挥发分的剩余压力会通过气体扩散到零件表面,从而导致除热缩以外的收缩,使系统达到平衡,这也是产生橡胶收缩率的一个重要因素。这可以解释在高压下硫化的弹性体和在低压下硫化的弹性体具有相同的密度。可以肯定的是,脱去挥发分的胶料或在高压下硫化的橡胶在开模后的收缩率较小。

在模具中,橡胶内的气泡扩散、迁移方向如图1所示[2]。由于模具分型面处的气体可以及时溢出模具,造成该部位气体浓度降低,产生了相对于内部气体的浓度梯度。根据Fick定律,这会使气体不断地向分型面处扩散,直至气体扩散完。

图1 橡胶中的气泡扩散示意图

在最初胶料流动充模时,将模具型腔内部的空气不断赶至分型面处并挤出;胶料溢出到合模缝后,气体向外溢出的阻力增大,此时借助合模后的泄压排气又将大部分聚集的气体排出;合模硫化后,硫化的前期胶料中吸附的湿气、卷入内部的空气以及低闪点的操作油等按图1所示的路径缓慢迁移至分型面排出;硫化的中期、后期主要是硫化反应产生的气体,由于橡胶已经部分交联,黏度增大,气体扩散的阻力进一步增大,这部分气体借助硫化时模内的压力升高,最终也会沿分型面排出;硫化完成,产品出模后外部压力消除,此时橡胶内部气体相对于外部又产生了新的气体浓度梯度,产品内部残余的气体仍可以继续向产品外部扩散,直至达到平衡,最后残余的微量气体冷却收缩消失。

在上述过程中,如果某一时刻生成的气泡由于外界因素不能顺利溢出,被交联的橡胶锁定在内部或表面,就会产生不可恢复的缺陷,也就是气泡缺陷。橡胶硫化生产中产生气泡的现象非常多见,厚制品的硫化更易出现气泡。气泡的出现严重影响制品的外观及性能,造成合格率的下降。气泡只是一个表观现象,具体的解决方案需要根据产生气泡的原因而定。产品出现气泡的原因多种多样,下面介绍几种常见的产生气泡的原因及解决方案。

1 问题分析与解决方案

1.1 胶料配合不佳造成的气泡

橡胶中挥发分的一个重要来源是橡胶配方设计时加入的组分。一方面,橡胶配方中含有低沸点和低闪点的低黏度增塑剂或操作油等组分,增塑剂分子量小于300时,就会在加工过程中汽化或一定温度下与橡胶产生相分离,生成挥发分;另一方面,配合剂在硫化中反应或分解也会产生挥发分,比如过氧化物硫化剂分解产生的酮类及醇类挥发分,氧化锌与硬脂酸反应的副产物中有水,氟橡胶硫化中也会产生大量挥发分等。除上述直接添加的组分会生成挥发分之外,胶料配方体系的性能也会影响气泡的生成∶低黏度的胶料容易卷入气体且不易排出;焦烧时间过短的胶料,迅速起硫后不利于气体的排出;硫化速度过慢的胶料也容易产生气泡;低硬度的胶料产生气泡的可能性比高硬度的胶料更大。

图2所示为两种硬度混炼胶的横截面孔隙状态,很明显可以看出低硬度胶料的孔隙较多、较大,这主要是由于低硬度胶料模量低,卷入气体后不易排出,相对而言也会卷入更多量的气体。气体受热膨胀后,比高硬度胶料形成的气泡更大,这就会增加硫化时产生气泡的概率。

图2 不同硬度胶料横截面孔隙状态

配方设计时防止气泡产生的注意事项有∶

(1)确保原始配合剂和胶料里的挥发分浓度控制到最低水平;(2)胶料黏度应配合至适当高的水平;(3)保证焦烧时间满足加工安全要求的前提下,硫化速度设计到尽可能高的水平;(4)生胶的塑炼时间应尽量长,胶料的混炼温度应尽量高;(5)制定混炼工艺时,控制好胶料的分散均匀性很重要;(6)硫化体系的搭配要考虑尽量降低硫化反应产生挥发分的可能[3]。

1.2 生产环境因素造成的气泡

挥发分主要来源于环境中。一方面,环境中的湿气会吸附于填料中生成挥发分,其中湿气最可能的来源是填料,陶土、炭黑及白炭黑等填料都具有很强的吸水性,特别是液相法白炭黑的吸水可高达10%(质量分数);另一方面,胶料混炼、制坯、注压及流动时,会吸入或由加工机械卷入空气,亦会成为挥发分。

图3 胶料经历热历程后的横截面孔隙状态

对于来源于环境中的挥发分,可采用对物料预先热处理以脱除挥发分的方法解决,比如装模之前烘烤胶料和骨架等。在图3中,①为混炼胶的横截面孔隙状态,②为混炼胶经开炼机高温(高于100 ℃)热炼后的横截面孔隙状态,③为热炼胶料经烘箱热空气高温(90~100 ℃)烘烤后的横截面孔隙状态。从图3中胶料横截面的孔隙状态可以看出,由左至右横截面孔隙的数量在增加,孔隙尺寸也在增大,这些孔隙都是胶料中的挥发分挥发后形成的。胶料每一次受热都会挥发掉一部分的挥发分,由于混炼胶压片及热炼胶压片时都有开炼机双辊的作用压力,所以胶片横截面的孔隙较少,孔隙尺寸亦较小;烘烤胶在烘箱中自然状态烘烤时,由于没有压力的存在,挥发分能够更容易地从胶料中挥发出来,形成的孔隙较多,孔隙尺寸亦较大。这也能够在一定程度上说明,常压下烘箱烘烤是一种行之有效的脱除胶料挥发分的方法,这不仅能够脱除环境中吸附来的湿气,还可以脱除低沸点的增塑剂等。胶料混炼时采用尽量高的排料温度,在装模硫化之前,先对胶料进行高温热炼制坯,再対胶料、骨架等物料进行一定温度、时间下的烘烤,对于提前脱除挥发分,防止硫化制品产生气泡是大有益处的。

1.3 硫化参数设置不当造成的气泡

橡胶硫化时保持压力较小或保持压力时间较短,都会使模腔内胶料压力不足以抑制挥发分的蒸气压力,形成微孔,所以生产中孔隙与欠硫、欠压常常同时发生。图4分别展示了缺胶、欠硫、欠压等情形下产品内部的孔隙状态。缺料一定意义上也可以算作压力不足的一种特殊情形。在橡胶厚制品中,欠硫、欠压这两种质量缺陷很难从外观检查中发现,一般的非破坏性产品性能检测也很难发现异常。这类产品很容易“蒙混过关”成为合格产品,但产品的使用寿命会大打折扣,也增大了使用的安全风险。所以厚制品硫化工艺制定时应做好充分的验证工作,使用尽量高的硫化压力,保证充足的硫化时间,尽量避免过早打开模具。

图4 橡胶厚制品内部多孔状态

在厚制品硫化时,为减少硫化时间和防止 外层胶料过硫,在达到完全硫化之前的某一时刻将产品出模,在橡胶未硫化或欠硫化中心的周围形成了一层已硫化的橡胶外壳。此时剖开产品,已硫化的橡胶外壳对欠硫内部的外压解除会形成气泡;如果让其缓慢冷却,释放后硫化效应后,再剖开产品则不会出现气泡。这是因为已硫化的橡胶外壳模量较高,对气体保持了足够的外压,残余的热量完成了产品的完全交联,防止了气体在内部生成气泡。

1.4 脱气参数设置不佳造成的气泡

橡胶硫化之前泄压脱气是非常必要的,尽管一些胶料配方、硫化工艺及模具结构等配合得恰到好处时,不脱气也不会产生气泡,但对于绝大多数的模型橡胶制品而言,进行1~3次的泄压脱气对防止气泡的产生是大有益处的。泄压脱气的参数依据设备厂家设置的不同略有差异,通常最常见的有脱气次数、脱气距离、脱气等待时间、脱气停留时间等,抽真空设备还会有抽真空的设置。各脱气参数的意义及作用如下∶

(1)脱气次数∶模具泄压开模的次数,其作用是通过模具反复的泄压、加压,迫使内部气体向表面迁移,以便汇集后通过合模缝、排气孔等溢出;(2)脱气距离∶设备热板泄压开模行走的距离(或时间),脱气距离增大有助于气体顺利溢出,尤其是型腔较深及模具起伏较大的模具,但过大的脱气距离容易将外部气体卷入;(3)脱气等待时间∶模具加压合模至下一次泄压开模的压力保持时间,脱气等待时间内,模具处于加压状态,并且模具的热量不断地传递给胶料,有助于增加内部气体的压力,促使气泡熟化、迁移,脱气等待时间过后泄压开模时,由于增加了内外气体的压力梯度,促使气体向外溢出,很显然脱气等待时间越长越有利于气体的溢出,但并非越长越好,因为还要考虑胶料的焦烧时间(脱气等待时间越长,引发焦烧的危险也就越大);(4)脱气停留时间∶设备泄压开模行走至距离最大时,设备停止动作的保持时间,脱气停留时间能给予胶料内部气体充足的向外溢出时间。

图5所示为一种锥型衬套的硫化模具,采用注压成型。试模后发现,如图6中①所示,硫化产品的a处部位老是出现大的气泡。经分析该产品的橡胶凹陷部位非常深,模具内的a处部位难以排气,才会造成产品气泡,须给气体找到一个出路。恰好该产品的内骨架为中空结构,可以考虑将少量胶料由内骨架下端排入内骨架中空处(如图6中②所示),以便把a处的气体带走。能够实现这种效果的方案有两种∶一种是在模具上开导胶槽;另一种是调整排气参数,加强排气力度。

图5 锥型衬套硫化模具的结构示意图

图6 锥型衬套硫化模具的局部放大图

首先,内骨架下端的模具须开设若干条细小的导胶槽,有助于胶料溢出。但是试模效果不理想,没有彻底消灭气泡,需要改善排气参数,增强排气力度。考察了胶料的焦烧时间,在保证胶料不会焦烧的情况下更改排气参数(如表1所示)。试模后效果较好,a处的气泡问题得到了有效解决。

表1 脱气参数设置前后对比

1.5 硫化模具结构不适造成的气泡

橡胶模型制品通常含有骨架,设计硫化模具时应当确保金属件在模具型腔内取放容易并方便脱模,保证制品外观的良好。具体到不同结构的产品、不同配方的胶料、不同类型的模具及工艺时,需要不断优化模具的结构,使其与工艺、配方相匹配,以达到最佳效果。在没有试模之前,设计模具时只能根据理论和设计者的经验来确定模具的结构及细节部分,但这不能保证模具结构一定合理有效。试模往往会暴露出一些意想不到的情况,这就需要根据问题表现优化模具结构。在此列举几个由于模具结构不适造成气泡的情形,并探索了解决方案。

1.5.1 模具分型面设置不当造成的气泡

模具的分型面是模具排气的最重要渠道。分型面不仅影响到了产品取、放的便利性,对气体的排出也起着决定性作用。分型面的数量、位置以及形状都对排气效果有较大影响。厚制品模具应避免单一分型面设计,因为厚制品往往排出的气体量较大,单一分型面集中排气时容易存留气泡,也容易产生所谓的“烧边”缺陷。

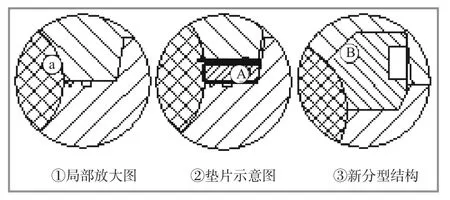

图7所示为一个橡胶圈的成型模具,采用注压成型。由于产品结构简单,采用中间分型的单一分型面结构,试模后产品出现严重窝气现象,出现气泡的位置大都在图8中①所示的a处。分析此处的气泡主要是由于气体无法及时经单一分型面全部排出,分型面处胶皮硫化后封堵了气体的顺利溢出,汇聚形成了气泡。此时可以考虑在附近增加分型面以解决问题。

为验证上述分析的正确性,如图8中②所示,在该分型面处增加一个10 mm厚的垫片,相当于在A处增加了一分型面,多余气体经此面沿箭头方向溢出。经试制后产品外观良好,证明了上述方案的可行性。在后续类似产品的开发中,模具结构均按图8中③所示进行分型设计,在B处增设分型面,运用效果良好,量产中未出现任何的气泡问题。

党的十八大以来,江西坚持破立并举,一手抓突出环境污染问题的综合整治,一手抓生态建设和环境保护,全省生态优势得到进一步巩固。

图8 橡胶圈硫化模具的局部放大图

1.5.2 模具排气孔设置不当造成的气泡

一套模具必备的排气要素中,除模具分型面之外,排气孔的设置非常重要,排气孔的数量、位置、形状等都对排气效果有着明显的影响。排气孔分为盲孔和通孔两种主要型式,盲孔的作用特点是吸纳并存储气体,通孔的作用则是通过少量胶料的排出带走气体。

图9所示为一个锥型橡胶叠层弹簧的成型模具,采用压铸成型。由于产品结构的原因,模具的型腔比较深,模具起伏较大,试模后产品出现严重窝气现象,出现气泡的位置大都在图10中①所示的a、b处。经分析,此处的气泡主要是由于气体距离分型面较远且模具起伏较大,气体难以扩散到分型面处排出,而附近的排气盲孔A、B又没有足够的容纳能力来吸收大量的气体,大量气体沉淀在此形成了气泡。此时可以考虑在附近增加排气孔的排气容量。

图9 锥型橡胶叠层弹簧硫化模具的结构示意图

根据经验,加粗、加深排气盲孔不是一个好的方案。如图10中②所示,将图中的盲孔A、B改为通孔,并在底部开设排胶槽C。通过通孔可将少量的胶料排出,原先在a、b处沉积的气体可以随着胶料的溢出一起排出。试模后运用效果良好,量产稳定,没有再出现类似的气泡问题。

图10 锥型橡胶叠层弹簧硫化模具的局部放大图

1.5.3 模具辅助装置配置不当造成的气泡

成型模具结构确定后,为了产品生产的顺利进行、劳动强度的降低以及生产效率的提升,需要给模具配置各种辅助装置,以确保硫化生产顺利、高效地进行。有时候模具辅助装置配置不当亦会造成产品的一些缺陷。在此介绍一例模具辅助装置配置不当造成的气泡情形及解决方案。

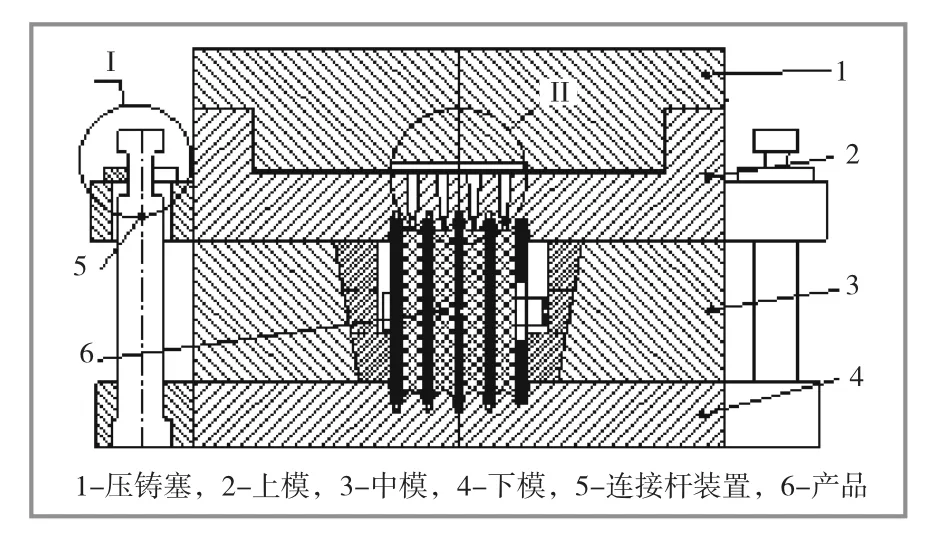

图11 叠层弹簧硫化模具的结构示意图

图11所示为一个橡胶/金属叠层弹簧的硫化模具,采用压铸成型,其中的5(连接杆装置)为一组模具运行辅助装置,其作用是使模具上模与下模连接,开模时利用设备的动力将压铸塞从上模的投料槽中拔出。最初的设计阶段忽略了一些工艺细节,如图12中①所示,如果从模具运行的角度考虑,图中的距离D越小越有利于模具均衡受力,故最初设计时留了非常小的间隙(D<1 mm)。试模时发现(如图12中②所示),产品的a处注胶孔处老是出现表层气泡,其他工艺调整都无济于事。经观察发现,由于间隙D过小,使得上、中、下三层模具连为一体,模具泄压打开排气时,不能从预想的上模与中模间打开,只能从压铸塞与上模投料槽之间打开。此时就形成了类似“注射器”结构,压铸塞拔出时形成真空效应,将已经注入模具型腔的胶料经注胶孔由a处反向抽出到b处。抽出的胶料使得注胶孔附近a处形成一个空穴,成为气体浓度梯度的低谷,气体迅速扩散并汇集至此。此时加压合模时,将抽出的胶料又重新注入型腔,但是此时内部空穴处已经积存了气体,注入的胶料不能将气体消除,并且封堵了气体溢出的路径,硫化后发展为气泡。解决这个问题只需要消除开模排气时的抽真空效应即可。

图12 叠层弹簧硫化模具的局部放大图

根据该装置的特点,可考虑调整D的距离,使得D>10 mm,便可保障脱气时在上模与中模间打开。模具调整后的试模表明,效果良好,气泡消除,量产中也没有再出现此类气泡现象,该问题得到了较好解决。

1.6 胶料用量不当造成的气泡

如图4中①所示,胶料投放过少甚至缺料的情形通常不会出现,胶料投放过多造成产品出现问题的情况则时常出现,例如开胶、裂口、气泡、飞边厚大等。夸张一点说,加胶量应该是除硫化三要素之外影响产品性能最重要的因素之一。在此仅对加胶量过多造成气泡的情形进行分析。

图13所示为一个牵引拉杆节点的硫化模具,采用注压成型。该模具试模后存在气泡现象。如图14中①所示,气泡出现的位置在a处的注胶孔及排气盲孔附近。经观察发现,胶料用量较多,多余的胶料溢出后汇集到了模具与骨架的孔隙中(b处),并且几乎填满了整个空间。分析其原因为多余胶料溢满模具中的空间后,封堵了气体继续溢出的去向。而该模具结构的另一特点为模具压紧了外骨架,气体难以经外骨架处的分型面溢出,致使气泡滞留在了模具型腔内。解决该问题的思路是给气体寻找一个合理的去处。

图13 牵引拉杆节点硫化模具的结构示意图

根据上述分析,解决此问题的方案可以有两种∶一种最简单的方法是不改变模具结构,适当减少用胶量,以便气体溢出到模具与骨架形成的孔隙内,气泡可以消除,实际量产后发现效果十分稳定。第二种解决方案如图14中②所示,更改模具配合尺寸,一方面将图14中②所示的中模C处和哈呋块D处的分型面高度降低,形成图中的台阶状;另一方面使模具压紧内骨架(略微过盈配合),此时即使胶料用量较多,也可以由外骨架处的分型面溢出,不存在胶料封堵问题,气泡可以自由溢出,同样可以保障气泡的消除。

图14 牵引拉杆节点硫化模具的局部放大图

1.7 产品结构设计不当造成的气泡

产品的结构设计通常由设计工程师完成,他们往往对生产工艺不太熟悉,有时候设计出的产品结构会对生产工艺造成困难。对产品性能无影响的一些细节可根据工艺执行的便利性进行适当修改,在此介绍一例通过修改产品包胶结构来解决气泡问题的案例。

图15所示模具为一系橡胶弹簧的硫化模具,采用压铸成型。模具试模后发现存在气泡,如图16中①所示,气泡的位置出现在模具的A处型面上,该处骨架表面有2 mm的包胶设计。虽然此处的气泡并不影响使用性能,但严重影响了产品外观。观察发现,此处产品的结构使得模具形成了一个凹窝结构的脱气死角,尽管模具设计时考虑到此处脱气困难,并已经在骨架上方设置了不少数量的排气盲孔,但硫化气泡存在的位置距离盲孔约5 mm,不论怎样都无法使得气泡进入盲孔。分析这种情形我们观察到,在A处型面最上端,也就是A处骨架的最上端,亦设计了1.5 mm的包胶,该骨架将橡胶分成了两个孤立的部分,各部分的橡胶不能相互流动,只有该骨架顶端的小间隙可以有少量的胶料移动。由于注胶孔位置的原因,如图16中①所示,1#注胶孔远离A处型面,2#注胶孔正对着A处型面。当注胶时,1#注胶孔的胶料向A处型面移动,以实现骨架包胶。但是由于其距离较远,胶料流到A处型面时的压力较低,而2#注胶孔距离非常近,注胶压力较大,骨架右侧的胶漫过骨架顶端,流到了A处型面并与1#注胶孔的胶料汇合。由于胶料流动时会赶着气体向前移动,使得两股胶料汇集处的气体浓度最高,而2#注胶孔过来的胶料压力较大,两胶相汇处偏离了骨架正上方的盲孔位置,盲孔内部由2#注胶孔的胶料预先填满,使得胶料交汇处的气体没有去处,形成了气泡。要解决这种问题,需要给气体寻找一个出路,但这一点在工艺和模具上都较难实现。

图15 一系橡胶弹簧硫化模具的结构示意图

考虑到产品该处包胶并无太多意义,可以考虑更改产品结构,将此处的包胶去掉。如图16中②所示,模具A处型面与骨架贴紧,使胶料不能流入,但骨架与模具贴合面总会存有一定的微小间隙,该间隙可以作为气体的暂存处,而不至于在橡胶上形成气泡。硫化后骨架没有包胶处也会有已经固化的胶粘剂,可起到防锈作用,对产品没有任何影响。按此产品结构更改的模具试制后效果较好,量产中该处也没有继续出现气泡,问题得到了有效解决。

图16 一系橡胶弹簧硫化模具的局部放大图

2 结 语

上述分析的诸多案例均为笔者在生产实践中遇到,问题的解决方案都经过充分验证,方案的稳定性也经历了量产的考验,均取得了满意的效果。希望这些气泡问题的分析方法和解决思路能起到抛砖引玉的作用。气泡的产生往往不是由单一因素造成的,而是由多方面的原因综合形成,解决气泡问题时很难有通用的法则可以遵守,应具体问题具体分析。首先确定气泡产生的根本原因,并根据原因找到解决问题的思路和方法。解决方案往往也不止一种,最好可以多管齐下。最好能对气泡的产生进行有效预防,一方面模具设计时,要做好充分的排气设置;另一方面,硫化之前对胶坯等物料作预烘烤,可以有效排除胶料内部的挥发分,亦是一种预防制品出现气泡的手段。

[1] Kasner A I. 橡胶中的气孔[J].橡胶参考资料,2000,30(6):48-55;2000,30(8):38-45.

[2] 王作龄 编译.橡胶的硫化与成型技术(六)[J].世界橡胶工业,2006,33(11):48-52.

[3] 李强,杜华.橡塑技术实战指南[M].北京:化学工业出版社,2014: 306-326.

[责任编辑:朱 胤]

Case Analysis and Solutions for Bubble Problems of Molding Rubber Products

Zeng Fanwei,Sun Junping, Fang Dong, Huang Xiaohong

(Qingdao Sifang Rolling Stock Research Institute Co., Ltd., Qingdao 266031, China)

In this paper,the causes of bubble problems of molding rubber products was analyzed, and the rubber formula, production environment, vulcanization technological parameters, degassing parameters, model structure, mass of rubber, product structure were discussed in detail. Those factors could affect the bubble generating. The example of bubble phenomenon in production was analyzed,and the effective solutions was put forward, so as to provide some ideas and methods for bubble problem solving.

Thick Rubber Products; Degassing Parameter; Vulcanizing Mold; Mass of Rubber; Bubbles

TQ 336

B

1671-8232(2015)09-0025-08

2015-06-09

曾凡伟(1986—),男,山东潍坊人,硕士,工程师,毕业于青岛科技大学。目前就职于中国中车青岛四方车辆研究所有限公司,从事橡胶硫化工艺、热硫化粘接工艺的研究与应用,以及硫化模具结构设计与优化等工作。目前已发表论文20余篇,参与出版专著2部。