大型厚壁橡胶圈硫化成型工艺与模具优化设计研究

2015-03-10刘兆栋刘志坡

刘兆栋, 刘志坡, 于 磊

(中国中车 青岛四方车辆研究所有限公司,山东 青岛 266031)

大型厚壁橡胶圈硫化成型工艺与模具优化设计研究

刘兆栋, 刘志坡, 于 磊

(中国中车 青岛四方车辆研究所有限公司,山东 青岛 266031)

改进了产品的成型工艺方法,利用新的注压成型法解决了原模压成型过程中存在的质量缺陷。实践证明,对于大型厚壁复杂圆环状橡胶圈产品,注压成型与模压成型相比更具优势,更能提高产品的合格率。对同类结构的橡胶零件的硫化工艺设计和模具设计具有一定的参考价值。

轨道车辆;橡胶圈;硫化工艺;模具设计

0 前 言

随着铁路系统对安全运营的要求升级,对产品质量水平的要求进一步提高,主机厂要求产品外观没有任何缺陷,一些轻微缺陷亦将被判定为不合格。因此对一些工艺上不是很稳定的产品,势必需要进一步优化工艺,提高产品质量。

图1所示零件为地铁车辆转向架用橡胶圈,安装在车轴两端的轴箱内(图2),起到缓冲、减振作用,对三个方向的刚度性能有一定的要求。因此,要求该产品不仅具有合适的刚度特性,以满足系统的隔振、缓冲要求;还应具有一定的强度,以适应系统不同工况下的载荷;同时还需要有一定的疲劳性能,以达到系统能够正常运营的工况要求[1]。另外,产品尺寸较大,外围尺寸达外径300 mm、高150 mm,结构复杂,成型难度也较大。

图1 橡胶圈

图2 橡胶圈应用

1 问题分析

在前期模具开发时,参考的产品原型件采用的是模压成型。考虑到成型工艺的一致性,选取模压成型法。

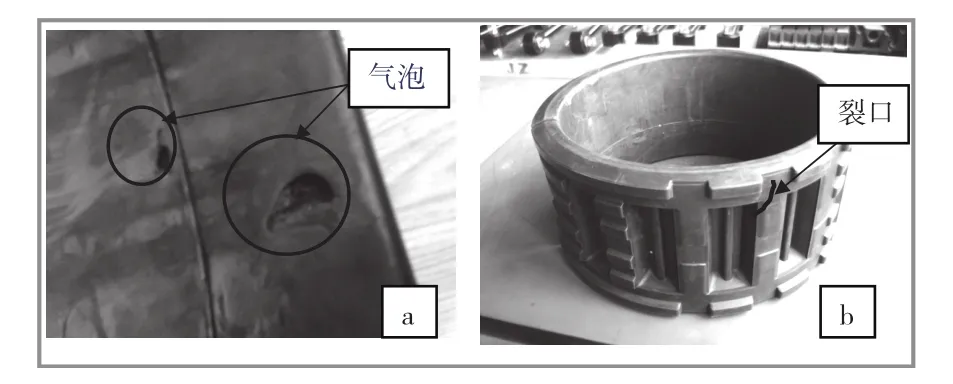

产品硫化后,内壁上存在局部的气泡缺陷问题(如图3a),个别产品在缺口顶端斜角部位存在撕裂问题(如图3b)。通过反复调整排气次数、排气距离、胶坯质量、硫化温度等方法都无法解决。对于气泡缺陷问题,分析原因主要有三个方面∶第一,胶料配方方面,由于产品的减振要求,产品用配方含胶率很高,门尼黏度[ML(1+4)100 ℃] 相对较大,流动性不是很好。第二,从模具及成型工艺方面来讲,首先模具下模芯和上模芯上没有排气设计,模压成型过程中,胶料在模具内剪切速率相对较低[2],即使通过多次排气,也依然无法保证胶料受到足够的剪切力而使黏度降低且保证黏度均匀。胶料的黏度不均会导致流动不畅,造成局部窝气。第三,从产品结构方面来讲,产品为圆环状且高度较高,靠近模具芯模壁处气体不容易排出。针对缺口顶端斜角处撕裂问题,分析原因为∶在开模时,封闭型腔为真空负压状态,产品受负压力,且由于缺口处为两股料流交汇处,此处本身会存在交联强度低的问题,在负压作用下造成局部撕裂。

图3 质量缺陷

针对以上原因分析,应该从降低胶料的黏度以保证胶料熔合的角度来改善产品的填充过程,而降低胶料流动黏度的最好方法是改变成型工艺,即将模压法改为注射法,注射过程中胶料剪切速率可达104m/s[2],剪切作用提高,黏度降低,填充阻力也会明显减小。且注射成型能保证产品温度均匀、黏度均匀,有利于胶料流动。为此将原模具改为注压式结构,这样在注射过程中胶料经流道和浇口的剪切后使胶料黏度大大降低,流动阻力减小,胶料熔合变好;另外填充过程中,胶料自上而下推进式的流动方式也有利于气体排出,避免窝气。

2 具体改进措施

2.1 原模压模具结构及工作过程

2.1.1 原模压模具结构

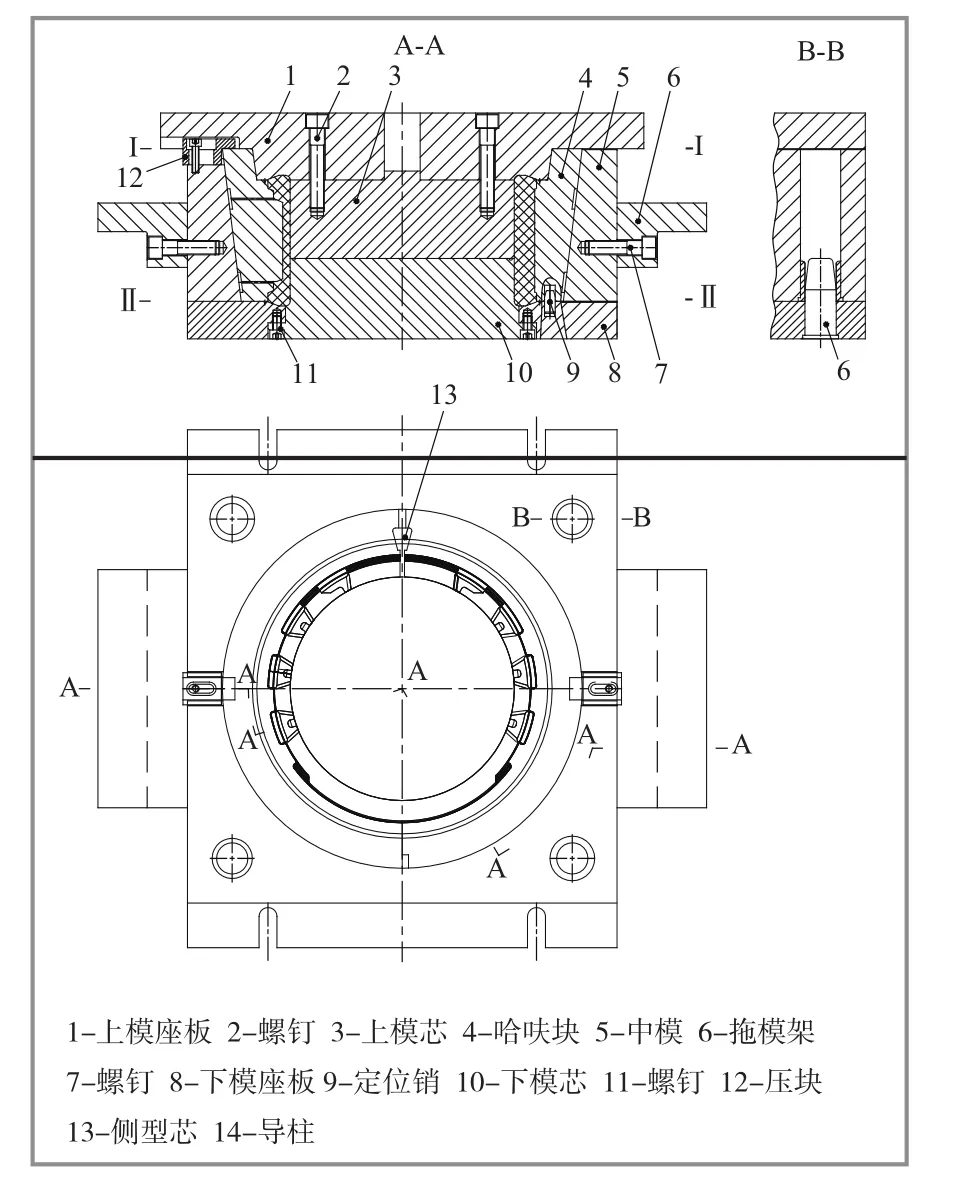

原模压式模具结构如图4所示。模具总体分上模、中模和下模三部分。其中,上模部分包括上模座板1和上模芯3,上模芯3用螺钉2固定在上模座板1上。哈呋块外侧与中模间为锥面定位,方便装模和脱模。哈呋块4与上模座板间也采用锥面定位。托模架6利用螺钉7固定在中模5上。下模芯10利用螺钉11紧固在下模座板8上。由于产品外侧有上下2个分型面,因此哈呋块要设计定位销9。

图4 模具结构

产品内径为直面,无拔模斜度,硫化后型腔内为真空状态,出模时阻力较大。为防止出模时哈呋块被带出,特在中模5两侧面设计压块12,以压住哈呋块4。上模与中模间、中模与下模间采用导柱14导向和定位。模具的三维结构如图5所示。

图5 模具三维结构

2.1.2 原模压模具工作过程

产品硫化结束后,首先从上模和中模之间分型面Ⅰ-Ⅰ处分型。设备脱模机构带动托架6将整个中模连同哈呋块和产品一起与下模部分分离,实现分型面Ⅱ-Ⅱ处分型。将压块12向外侧拨开,利用顶出工装将哈呋块和产品一起从中模顶出,用工装将哈呋块分开,即可取出产品。

模具清理完毕后将中模复位到下模上,将左、右哈呋块放入中模内,将侧型芯13插入两哈呋块对接面处,最后将压块向内侧复位压住哈呋块。将提前预烘好的圆形胶坯叠放整齐后摆放至下模芯上表面中心部位,手动缓慢合模,胶料经挤压后逐渐充满型腔,经排气动作后即开始自动硫化。

2.1.3 模具设计要点

(1)产品内侧分型面位置选择在中间靠下位置,主要原因是∶一方面胶坯放入后不会高于型腔,有利于合模过程中胶料不外溢。

(2)在哈呋块上设计排气通孔,并连通哈呋块外表面的溢胶槽,有利于实现胶料的流动,避免局部死角窝气造成的气泡缺陷。

(3)在产品外围分型面一整圈边缘设计飞边槽和跑胶槽,以利于修边和多余胶料的溢出。

(4)侧型芯放置在两哈呋块对接面处,用以成型产品开口槽。装模时,待哈呋块装入后再插入侧型芯。

2.2 改进后的注压模具结构及工作原理

2.2.1 改进后的注压模具结构

在原来模具的基础上增加一层上板,即将原先的三层模结构改为四层模结构,在上板上加工主流道、一级分流道和二级分流道,在原先的上模上加工三级分流道和浇口。整个浇注系统如图7所示。由于产品结构复杂,体积较大,用胶量较多,设计了多个浇口注胶的方式,以保证胶料能快速注入模具,防止因注胶时间长而造成胶料过早焦烧。结合产品结构、胶料硬度等经验,浇口数量设计为16个,从顶端注胶。改进后的注压模具结构如图6所示。

图6 改进后的注压模具

图7 浇注系统设计

为改善产品内壁排气效果,在上模芯和下模芯分型面上开设了排气槽,排气槽通过排气孔与外界相连通(如图8所示),在胶料注射的过程中可以将气体导出,从而达到排除型腔内气体的目的。另外,下模芯开通排气孔与外界相通,可保证硫化结束开模时型腔内不至于为负压状态,消除了产品撕裂。

图8 排气系统设计

2.2.2 改进后的注压模具工作原理

改进后的注压模具工作原理∶将预烘好的胶坯放入注压设备加料腔内,在柱塞的高压推动下,胶料被注入模具型腔,经一定的温度、压力和时间后橡胶完成交联反应,待硫化时间结束后取出产品。取出产品的方法与模压成型过程一致,唯一不同的是增加了一步取出残留流道料柄的过程。该过程只需要在硫化结束后将上板与原上模座板之间的活动插销3拔下,则设备开模后会首先从Ⅰ-Ⅰ分型面开模,取出流道胶,然后合模将插销插入连接块2,实现分型面Ⅱ-Ⅱ处分型。最后利用设备脱模机构实现从分型面Ⅲ-Ⅲ处分型,取出产品。

3 改进效果验证

(1)橡胶基本配方(单位∶份)∶NR 100,氧化锌 5,硬脂酸 2,防老剂 3~5,加工助剂2~5,N550炭黑 40,环烷油 3~5,硫磺 1~2,促进剂 2~5。

(2)硫化工艺参数∶胶料在90 ℃下预烘(30~60)min,硫化温度150 ℃,注射压力12 MPa(油缸压力),硫化时间35 min。采用的硫化设备是300 t自动油压成型机。

按照以上思路更改模具结构后进行了产品试制,发现连续生产的200多件产品中都没有气泡缺陷。随着气泡缺陷的彻底消除,撕裂问题也得到解决。改进后,由于是先合模后注胶,分型面处几乎没有飞边,产品表面光滑美观(如图9所示),合格率达100%。在性能方面,产品在三个方向上的刚度试验结果都符合技术要求。

图9 成型零件实物

4 结 语

通过对大型厚壁橡胶圈成型工艺的改进研究,找到了产品硫化成型过程中气泡产生的根本原因∶由于模压过程中胶料流动不充分且模具型腔内侧处排气不畅造成。利用注压成型方法可使胶料在经过流道的剪切作用后黏度降低,使充模流动性更好,胶料熔合性也更好,产品的气泡缺陷彻底消除。另外,通过改进排气系统设计,解决了硫化结束开模时型腔内为负压的问题,消除了出模时产品撕裂的问题。实践证明,对于大尺寸圆环状复杂纯胶件产品而言,采用注压成型方法比模压成型工艺更具优势,产品质量也更稳定,合格率更高。

[1] 刘兆栋,黄晓红,孙玮光.车辆转向架橡胶圈模压成型工艺与压缩模设计[J].模具工业,2014,40(1):69-71.

[2] 王作龄 编译. 橡胶的硫化与成型技术(六)[J].世界橡胶工业,2006,33(11):48-52.

[责任编辑:朱 胤]

Study on Vulcanization Molding Process and Mold Optimization Design for the Large Scale Thick Wall Rubber Ring

Liu Zhaodong, Liu Zhipo, Yu lei

(Qingdao Sifang Rolling Stock Research Institute Co., Ltd., Qingdao 266031, China)

The improvement methods of the molding process were introduced in this paper. The new injection molding process solved the quality defects which existed in the original compression molding. The trial proved that for large scale thick wall rubber ring products, injection molding had more advantages than the compression molding, and could raise the qualif ed rate of products, provided reference for vulcanization process and mold design to the same kinds of rubber products.

Rail Vehicle; Rubber Ring; Vulcanization Process; Mold Design

TQ 336

A

1671-8232(2015)09-0033-05

2015-06-09

刘兆栋(1982—),男,山东临沂人,硕士,工程师,目前就职于中国中车青岛四方车辆研究所有限公司,主要从事轨道车辆用橡胶减振产品的模具设计与硫化工艺研究工作。