正交试验法研究NR硫化胶的压缩永久变形

2015-03-10曾凡伟孙军平朱鹏刚

曾凡伟,孙军平,朱鹏刚,申 伟

(中国中车 青岛四方车辆研究所有限公司,山东 青岛 266031)

正交试验法研究NR硫化胶的压缩永久变形

曾凡伟,孙军平,朱鹏刚,申 伟

(中国中车 青岛四方车辆研究所有限公司,山东 青岛 266031)

基于减振厚制品橡胶配方的开发,采用正交试验法研究了NR(天然橡胶)/BR(顺丁橡胶)比例、FEF(快压出炭黑)用量、S(硫磺)/PDM(N,N'-间苯撑双马来酰亚胺)比例和TMTM(一硫化四甲基秋兰姆)用量四个因子对天然橡胶(NR)硫化胶的压缩永久变形的影响。结果表明,在实验范围内,NR/BR比例、S/PDM比例和TMTM用量的变化对压缩永久变形影响显著;FEF用量对压缩永久变形影响较小。

正交试验法;橡胶厚制品;压缩永久变形;硫化体系

0 前 言

压缩永久变形是橡胶制品的重要性能指标之一。压缩永久变形表征的是在完全去掉引起压缩变形的外力后所剩余的变形,其大小涉及到硫化橡胶的弹性与恢复两种相互关联的特性,受到所处的环境以及老化性能的影响。橡胶的本质没有发生变化时,永久变形的大小主要是受橡胶恢复能力的变化支配,影响恢复能力的因素主要有橡胶分子间的作用力、网络结构的变化或破坏、分子间的位移等;当橡胶的变形是由于分子链的伸张引起时,永久变形的大小主要由橡胶的弹性所决定;如果橡胶的变形还伴有网络的破坏和分子链的相对滑动,这部分可以说是不可恢复的,这与弹性无关,但往往与胶料耐老化性能有关。所以,凡是影响橡胶的弹性、耐老化性能以及恢复性能的因素,都是影响

硫化橡胶压缩永久变形性能的因素。

1 实 验

1.1 主要原材料

天然橡胶(NR),SCR5,海南天然橡胶产业集团股份有限公司产品;顺丁橡胶(BR),9000,中国石化北京燕山石油化工股份有限公司合成橡胶厂产品;快压出炭黑(FEF),青岛德固赛公司产品。其他配合剂均为市售工业级产品。

1.2 主要实验设备及仪器

开炼机,X(S)K-160,上海双翼橡塑机械有限公司;无转子硫化仪,GT-M2000-A,台湾高铁科技股份有限公司;AI-7000S 型电子拉力机,台湾高铁科技股份有限公司;电热式平板硫化机,HS100T-FTMO-90,佳鑫电子设备科技有限公司;邵尔硬度计,上海化工机械四厂。

1.3 实验配方

基本配方(单位∶份)∶橡胶(因子A)100.0,氧化锌 5.0,硬脂酸 1.5,微晶蜡 1.5,防老剂RD 1.5,防老剂4010NA 1.5,促进剂CZ 1.5, FEF(因子B) 变量,硫化剂S/PDM(因子C) 变量,促进剂一硫化四甲基秋兰姆(TMTM,因子D)变量。

其中,防老剂RD为2,2,4-三甲基-1,2-二氢化喹啉聚合物;防老剂4010NA为N-异丙基-N'-苯基对苯二胺;促进剂CZ为N-环己基-2-苯并噻唑次磺酰胺;硫化剂PDM为N,N'-间苯撑马来酰亚胺。

1.4 试样制备

在开炼机双辊上将NR、BR包辊后混炼、薄通→加入硫化剂、促进剂以外的各种助剂小料,混炼→加入FEF混炼→加入硫化剂、促进剂混炼、薄通并打三角包6次→下片,停放24 h→硫化仪测定硫化曲线→硫化。其中胶料的硫化条件为15 MPa、155 ℃下硫化至正硫化时间tc(90)再加3 min。硫化后的试样在室温下停放16 h后,进行相关测试。

1.5 性能测试

各项性能均按相应的最新国家标准测定。其中,压缩永久变形的实验条件为70 ℃、72 h,压缩率为25%,采用B型试样。

2 正交表的设计

2.1 正交表的特性及选用

进行多因素和多水平实验时,选用正交实验法的好处在于∶①均匀分散性,即实验条件均匀分散于配合完全的水平组合之中,代表性强;②整齐可比性,即对于每列因素,在各个水平之和中,其他因素各个水平的出现次数都是相同的,最大限度地排除了其他因素的干扰,便于得出合理的结论[1-2]。

2.2 实验指标的确定

本研究中要考察的指标是NR硫化胶的压缩永久变形,测定几种因子不同水平时NR的压缩永久变形以及它的综合性能。随着几种因子的用量水平变化,分析它们对实验结果的影响规律及影响的显著性,从而得出影响性能的实验因子及水平的最佳组合。

2.3 实验因子的确定

2.3.1 生胶体系的选择

NR具有优良的加工性能和良好的物理性能,因此被广泛应用于各类减振橡胶制品中。然而NR的耐老化性能不好,且高温长时间硫化易返原。因此,在制备耐热、耐老化性能优良的胶料时,通常的方法是采用NR与耐老化性能较好的合成橡胶并用。BR是弹性最好的通用橡胶,与NR并用可以改善NR的弹性性能;由于BR的耐老化性能优于NR[3],亦可改善NR的耐老化性能,从而有利于降低NR的压缩永久变形,是减振制品胶料中常用的一种并用方式。本实验选用NR/BR的并用胶作为研究对象,研究NR与BR不同的并用比例对NR/BR硫化胶压缩永久变形的影响。

2.3.2 补强填充体系的选择

补强剂和填充剂的粒子结构和形态对硫化胶的力学性能,特别是压缩永久变形起着重要作用。非补强性填充剂会损害橡胶的弹性,增大压缩永久变形,这与在应力作用下橡胶分子在非活性填充剂表面滑动、除去应力以后又阻碍分子链的恢复有关;软化剂会降低分子间的作用力、增加分子链柔顺性,又能提高分子链的移动性,这些都不利于压缩永久变形的恢复。因此,为获得较低的压缩永久变形,不宜配合非活性填充剂和软化剂。

小粒径炭黑粒子表面粗糙度大,表面有许多微小孔隙,容易与混炼胶形成结合橡胶。在“恒定压缩”条件下,小粒径炭黑附聚体容易在外力作用下变形或碎裂,难以恢复,造成胶料压缩永久变形增大;大粒径炭黑粒子补强能力不足,炭黑与橡胶之间相互作用形成的结合橡胶较少,不利于降低胶料的压缩永久变形;而中等粒径炭黑的补强性以及与橡胶形成的结合橡胶都处于适中水平,有利于获得较低的压缩永久变形[4]。因此本实验选用FEF作补强剂,研究其用量水平对压缩永久变形的影响。

2.3.3 硫化体系的选择

应用NR的减振制品,一般都有较高的力学性能指标要求。普通硫化体系主要生成多硫键,其初始力学性能较高,且具有优良的耐疲劳性能,经常被采用。但是普通硫化体系不耐热、不耐老化,压缩永久变形较大,尤其是制作厚制品时,长时间的硫化容易造成硫化返原,因此硫磺的用量不宜太高。马来酰亚胺硫化体系中的N,N'-间苯撑双马来酰亚胺(PDM)作硫化剂时抗返原性好、耐热性好、压缩永久变形低,由于本身硫化慢、强度低,综合性能不好,不适合单独使用,比较适合与硫磺并用,应用于厚制品橡胶长时间硫化和高温硫化配方体系[3]。为了在获得较高力学性能的同时得到较低的压缩永久变形,采用S/PDM并用作为硫化剂,研究两者的并用比例对压缩永久变形的影响。

促进剂的品种、性能对胶料的加工性能和硫化胶的物理性能有着十分重要的影响[4]。秋兰姆类促进剂是NR最常用的促进剂,具有硫化速度快、交联密度大、定伸应力高、耐老化性能优良等特点。促进剂TMTM在低硫磺用量时可获得较低的压缩永久变形,生热低、硫化返原小,并具有优良的耐老化性能,非常适合应用于减振厚制品橡胶配方中。故本实验选择TMTM作为促进剂,研究其用量水平对压缩永久变形的影响。

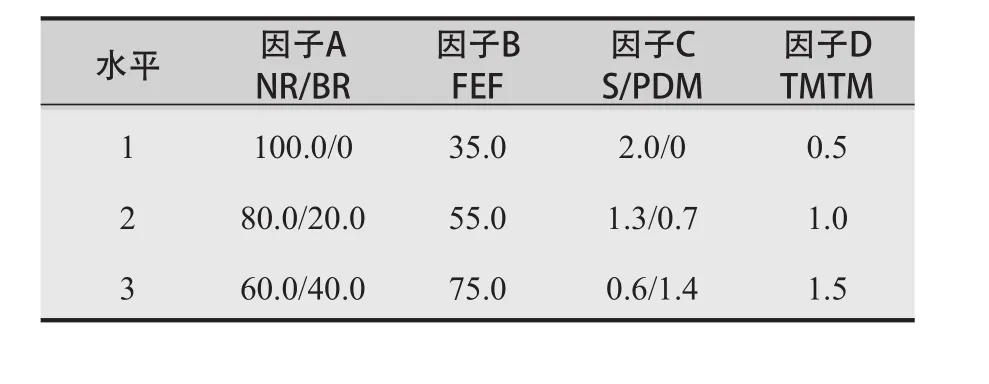

2.4 实验因子的设置与水平

实验因子的设置与水平如表1所示。

表1 正交实验各因子及水平的设计

3 结果与讨论

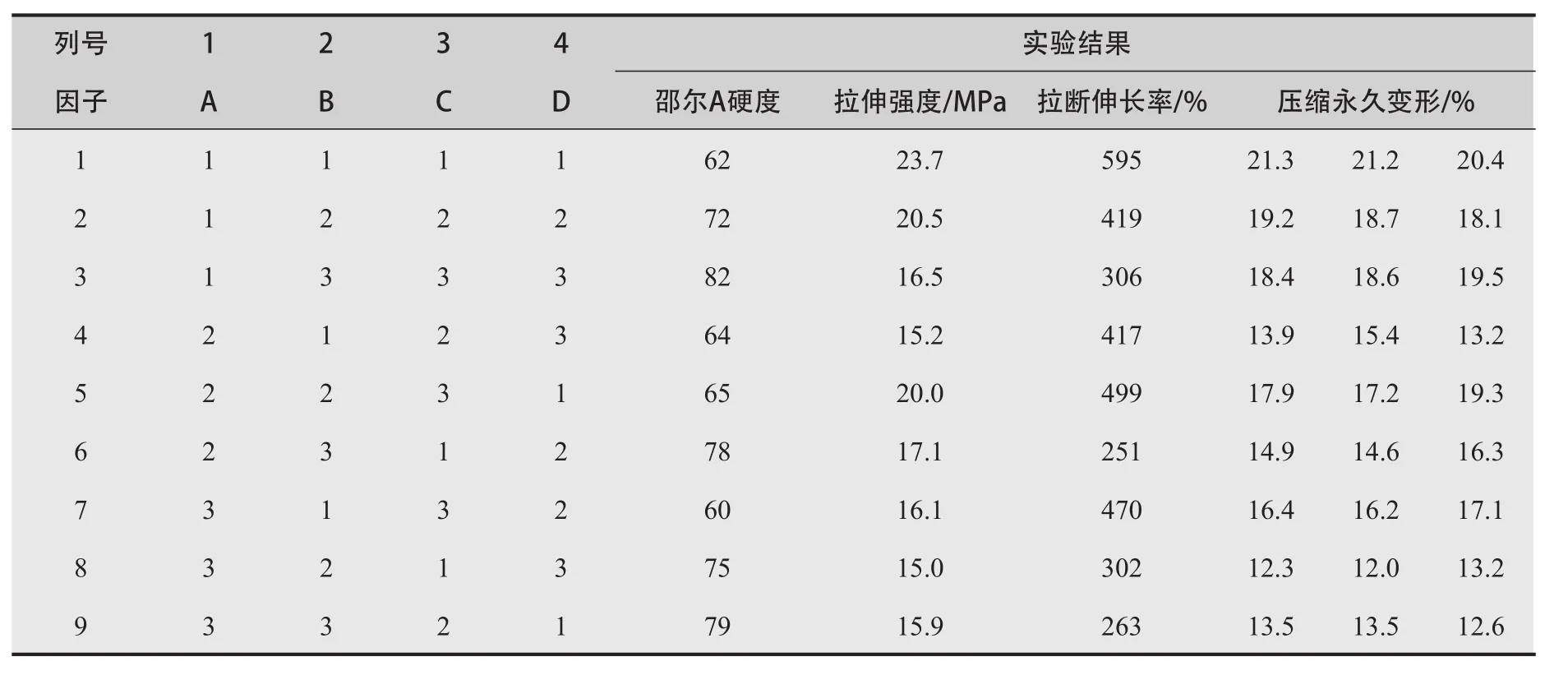

3. 1 正交实验表及实验数据

由于要考察的因子有4个,其相对应有3个水平,忽略各因子间的相互作用,所得正交表应该是4因子3水平的,相应的正交表头为L9(34),共进行9次实验,分三批进行测试。L9(34)正交表及其相应的实验数据见表2。

表2 实验的安排和实验结果

3.2 正交实验结果分析

对于正交实验结果的分析可以采用直观分析法和方差分析法。虽然直观分析法简单易懂、计算量少,但它不能区分某因子水平所对应的实验结果之间的差异究竟是由因子水平引起的,还是由实验误差引起的,其分析结果的可信度和分析精度[1]不高。

正交实验的方差分析,关心的是误差偏差平方和的大小和因子偏差平方和的大小,前者反映了由实验技术和仪器引起的性能指标波动情况,后者反映了由因子水平改变而引起的指标波动[5],可以确定影响结果的主要因子和因子水平,分析结论具有很高的可信度和精确度。

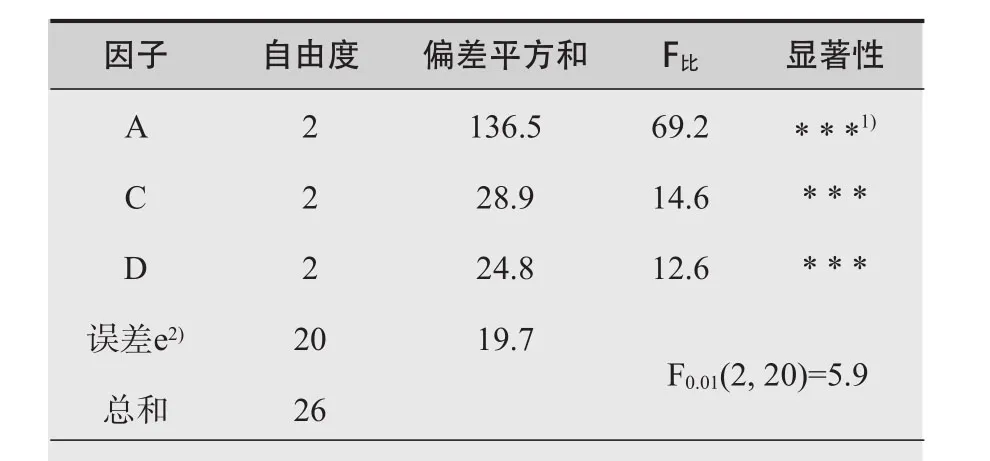

表3 压缩永久变形性能的方差分析表

根据表3压缩永久变形的方差分析表可知∶因子A、C、D的水平改变时,对实验结果都有高度显著的影响,尤其因子A对性能的影响最为显著;因子C、D的水平改变时,对实验结果影响程度相近;因子B对实验结果的影响较小。

3.3 不同因子对NR的压缩永久变形的影响分析

NR的分子结构决定了其耐热性能较差,是目前各种橡胶中耐热等级最差的一种。NR是由胶乳制造的,胶乳中所含的蛋白质等非橡胶成分会有一部分残留在固体的NR中,蛋白质的分解产物可以促进硫化,还可以延迟老化。但蛋白质也容易吸潮、发霉,在高温下蛋白质还会变性,会恶化NR硫化胶的性能。而合成橡胶的老化性能大多优于NR,BR是目前所有通用橡胶中回弹性最高的橡胶品种之一,并具有耐磨耗性能优异、滞后损失小、生热低、玻璃化转变温度低、低温性能优异、耐屈挠性能优异等众多特点。再加上耐高温性能方面BR亦优于NR[3],采用BR与NR并用可以降低NR的压缩永久变形。随着BR用量比例的增大,NR/BR并用胶的压缩永久变形会有所降低。

Tobolsky等[6-7]提出的“双网络模型”理论认为∶橡胶在高温下的压缩永久变形和交联网络的热稳定性有关,交联密度越大,交联网络结构的热稳定性越好,橡胶的压缩永久变形越小。普通硫化体系生成的多硫交联键在高温长时间的老化作用下,产生交联键的断裂,致使发生应力松弛,分子链产生位移,断裂的交联键滑移后遇到活性点会形成新的交联键,使分子链恢复受阻,造成压缩永久变形增大;PDM生成的C—C交联键的键能高,受力、受热后不易受损,变形后的恢复也较快,压缩永久变形就较小。因此,PDM替代部分S有利于降低压缩永久变形。但PDM硫化活性较低,硫化速度较慢,硫化平坦性较差,在有限的硫化时间tc(90)+3 min内,高用量的PDM在硫化胶中的残余量较多。在较高的实验温度下,未消耗的PDM产生的后硫化作用,使变形后的橡胶分子被新形成的交联键所束缚,除去应力后的橡胶分子的恢复受阻,也会产生较大的永久变形。因此,PDM的用量不宜过高。

橡胶分子链在应力长时间作用下,会发生分子链的相对位移,产生应力松弛。应力除去后,橡胶分子的回复能力降低甚至失去,产生永久变形。较高的交联程度可减少橡胶分子的位移和应力松弛,保持较高的恢复能力,降低压缩永久变形[8-9]。TMTM作为超速促进剂能有效地加快硫化反应,提高硫化胶的交联密度,生成更多耐热性能较好的单硫键,同时使得硫化过程中反应活性较低的硫化剂(本文中主要为PDM)在硫化胶中的残余量降低。所以这几个方面的因素都可以降低硫化胶的压缩永久变形。

4 结 论

(1)NR/BR并用比例对压缩永久变形影响显著,BR用量越大,NR/BR硫化胶的压缩永久变形越小。

(2)S/PDM并用比例对压缩永久变形影响显著,一定范围内,随着PDM用量的增大,压缩永久变形减小,但PDM用量较高时会增大压缩永久变形。

(3)促进剂TMTM用量对压缩永久变形影响显著,TMTM用量越大,压缩永久变形越小。

(4)FEF用量对NR硫化胶的压缩永久变形影响较小,便于通过调整炭黑的用量来满足不同的硬度要求。

[1] 何顺雄, 罗权焜. 用正交实验法研究EPDM硫磺硫化体系的硫化特性[J]. 特种橡胶制品, 2000, 21(2):23-24.

[2] 肖建斌, 王伟, 杨庆华, 等. 用正交实验法研究硅橡胶的导电性能[J]. 青岛化工学院学报, 2002, 1(23):56-58.

[3] 杨清芝. 橡胶配合加工技术讲座(第一讲):天然橡胶(NR)[J]. 橡胶工业, 1997, 7(44):435-444.

[4] 聂勇. 低压缩永久变形NR/BR减振支座胶料的研制[J]. 橡胶工业, 2008, 10(55):607-609.

[5] 张殿荣, 辛振祥.现代橡胶配方设计[M]. 北京:化学工业出版社, 2005:369-386.

[6] 赵红娟 译. 各种吸酸剂对氯醚弹性体应力松弛及永久变形性能的影响[J]. 橡胶参考资料, 2000, 30(7):38-45.

[7] 陈焜盛, 罗权焜.过氧化物硫化氯丁胶料的研究[J].特种橡胶制品, 2007, 28(1):6-9.

[8] 吴向东. 影响硫化橡胶压缩永久变形的因素[J].广东橡胶, 2005(3):6-8.

[9] 罗权焜, 郭建华. 浅谈硫化橡胶的压缩永久变形性能[J].广东橡胶. 2006(11):12-18.

[责任编辑:朱 胤]

Study on the Compression Set of NR Vulcanizates by Orthogonal Experimental Method

Zeng Fanwei, Sun Junping, Zhu Penggang, Shen Wei

(Qingdao Sifang Rolling Stock Research Institute Co., Ltd., Qingdao 266031, China)

Based on the formula of thick rubber products for damping application, the effects of NR/BR ratio,FEF amount,S/PDM ratio and TMTM amount on the compression set of NR vulcanizates were evaluated by orthogonal experimental method. The results showed that the compression set property was affected signif cantly with the changes of NR/BR ratio, S/PDM ratio and TMTM amount in the experimental range. But the effect of FEF amount on it was slight.

Orthogonal Experimental Method; Thick Rubber Products;Compression Set;Curing System

TQ 336

B

1671-8232(2015)09-0038-05

2015-06-09

曾凡伟(1986—),男,山东潍坊人,硕士,工程师,毕业于青岛科技大学。目前就职于中国中车青岛四方车辆研究所有限公司,从事橡胶硫化工艺、热硫化粘接工艺的研究与应用,以及硫化模具结构设计与优化等工作。目前已发表论文20余篇,参与出版专著2部。