浅谈橡胶厚制品传热与硫化程度的影响因素

2015-03-10曾凡伟刘志坡

张 波, 曾凡伟, 刘志坡

(中国中车 青岛四方车辆研究所有限公司, 山东 青岛 266031)

浅谈橡胶厚制品传热与硫化程度的影响因素

张 波, 曾凡伟, 刘志坡

(中国中车 青岛四方车辆研究所有限公司, 山东 青岛 266031)

综述了热源位置、橡胶层厚度、硫化温度、胶料初始温度、胶料硫化热焓、胶料活化能及后硫化效应等因素,对橡胶厚制品传热与硫化程度的影响,并简单揭示了其各自的特点。

橡胶厚制品;橡胶层厚度;硫化温度;胶料初始温度;后硫化效应

0 前 言

橡胶厚制品的硫化与薄制品的截然不同。由于橡胶属于热的不良导体,随着橡胶制品厚度的增加,各处胶料不能均匀、同步地受热,其内外温度梯度增加,造成了在相同硫化温度和硫化时间下,胶料不同部位处于不同的硫化状态。通常橡胶的中心部位属于传热和硫化程度的低谷,内外部胶料的受热和硫化程度具有明显差距。影响厚制品胶料内、外部传热和硫化程度的因素众多,其中影响较大的有热源位置、橡胶层厚度、硫化温度、胶料初始温度、胶料硫化热焓、胶料活化能与后硫化效应等。本文主要以橡胶中心部位胶料的传热和硫化程度为研究对象,简单综述了各影响因素对橡胶厚制品传热与硫化程度影响的基本规律。

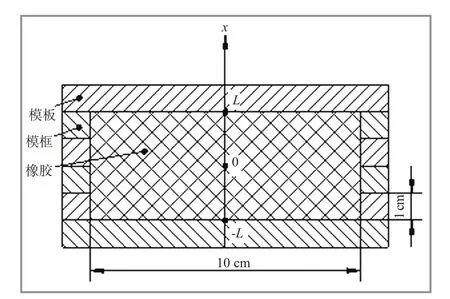

本文设计的实验模型如图1所示。硫化模具由厚度为1 cm的钢质模板和模框组成,其中热源从上、下两面同时加热,热源设定为某一温度后保持恒温,硫化压力一致。模具的型腔尺寸为边长10 cm的正方形,型腔深度(橡胶层厚度)可通过增减模框的数量实现1~8 cm的变化。参照Jean-Maurice[1]等应用的实验模型,假设橡胶层的厚度为2L(单位∶cm),并按图1所示定义x轴坐标,数轴坐标原点为橡胶层的中心点,橡胶层上、下相对于数轴原点所在平面对称。

图1 实验模型示意图

1 各因素对橡胶硫化传热与硫化程度的影响

1.1 热源位置的影响

温度是发生硫化反应的前提条件。橡胶硫化时,通常是通过热源加热模板,再通过模板将热量传递给橡胶,从而引发硫化反应。热源位置的不同对橡胶厚制品的传热和硫化程度有一定的影响。热源分别位于模板的外侧(使用上、下模板)和内侧(不使用上、下模板)时,对中心部位橡胶传热和硫化程度的影响如图2所示。

图2 热源位置对中心部位橡胶温度和硫化程度的影响

当热源位于模板外侧时,热量经模板由外侧传递到内侧存在一定的距离,就会产生一定的热量损失。模板的厚度越大,热量损失就越大。所以热源隔着模板对胶料加热时,中心部位胶料的温度上升相对缓慢,同时也会造成硫化程度增加缓慢。实际生产中,小型制品模具的厚度一般都较小,热源位置对中心部位胶料的传热和硫化程度的影响不是很大;但是对于大型制品而言,热源距离模具中心部位的距离较大,模具中心部位的实际温度比热源的温度低很多,这时就不得不实测模具中心部位的温度,以制定合理的硫化工艺。

1.2 橡胶层厚度的影响

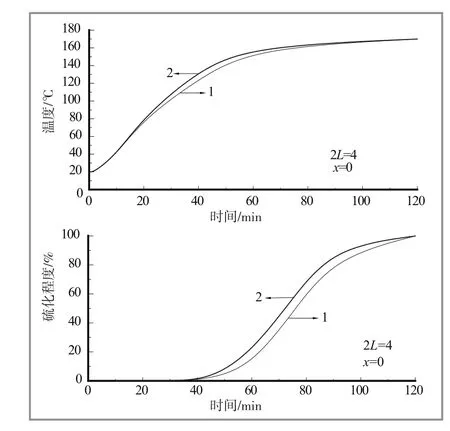

橡胶材料及其常用填料大都是热的不良导体,外部的热量经由胶料向内部传递需要时间,而热量传递所需要的时间与橡胶层的厚度密切相关。在制定厚制品硫化三要素时,橡胶层厚度是一个非常重要的考量要素,在生产中也严重影响着产品的质量、生产效率和成本。橡胶层厚度(2L=1、2、4 cm)对橡胶厚制品中心部位温度和硫化程度的影响如图3所示。

图3 橡胶层厚度对橡胶厚制品中心部位温度和硫化程度的影响

图3中虚线为直接与模板接触的胶料(x=L/-L)。由于胶料与热源直接接触,胶料温度保持恒定,并且与橡胶层厚度无关。中间部位胶料(x=0)远离热源,外部热量传递到内部需要一段时间,所以中间部位胶料的温度需经过一定时间后(从胶料进入模具开始计时)才开始上升。中间部位胶料“温度上升起步滞后时间”的长短与橡胶层的厚度密切相关。橡胶层越厚,“温度上升起步滞后时间”就越长,并且中心部位胶料温度上升的速率(各曲线的斜率)也越低,也就是说中心部位胶料温度达到与外部温度一致所需要的时间越长。

各中心部位胶料硫化程度曲线形状均呈“S”型∶与模板接触的胶料与热源直接接触,温度最高,硫化程度上升最快,并且与橡胶层厚度无关;中间部位胶料远离热源,温度最低,需要温度上升到一定程度(到达硫化反应的临界温度)之后,才可以发生硫化反应。中间部位胶料的“硫化起步滞后时间”的长短同样与橡胶层的厚度密切相关。橡胶层越厚,“硫化起步滞后时间”就越长,并且“硫化起步滞后时间”要比“温度上升起步滞后时间”长得多。橡胶层越厚,中心部位胶料硫化程度增加的速率(各曲线的斜率)亦越低,这主要是温度上升较慢造成的。

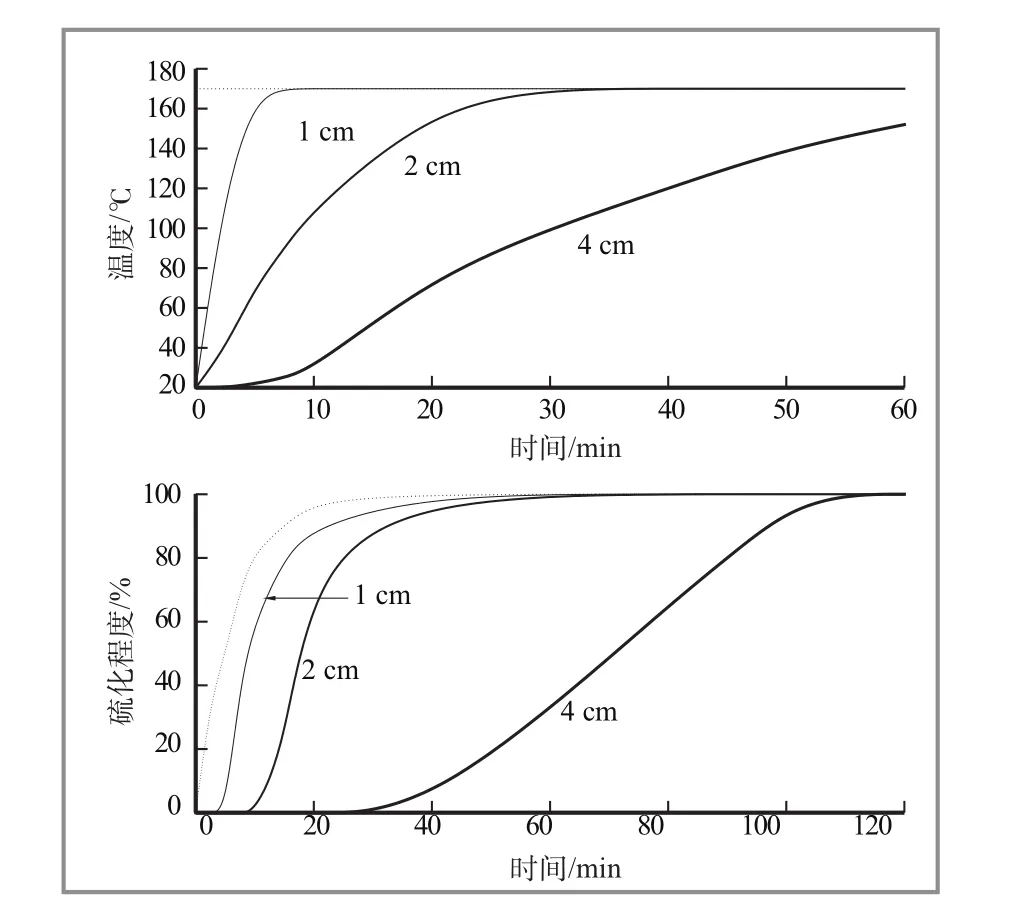

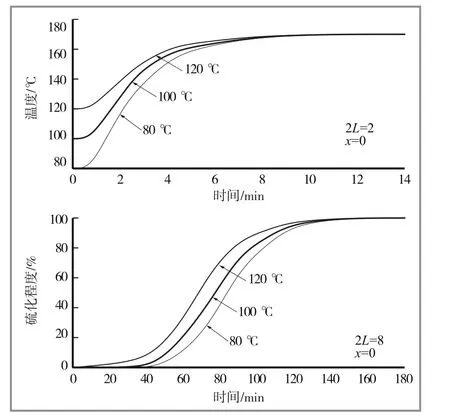

1.3 硫化温度的影响

硫化温度为硫化三要素之一,是发生硫化反应的前提条件。硫化温度的高低,对硫化反应速率、产品性能以及生产效率有着明显影响。硫化温度对中心部位胶料温度和硫化程度的影响如图4所示。

图4 硫化温度对中心部位胶料温度和硫化程度的影响

由图4可知∶中心部位胶料的“温度上升起步滞后时间”几乎是一致的,这与硫化温度的高低无关。前面已经分析过,“温度上升起步滞后时间”仅与橡胶层厚度有关。外部温度较高时,中心部位胶料的温度上升速率(曲线斜率)较快,这与热量的传递特性有关。温差(温度梯度)是热量传递的动力,当内外温差较大时,热量传递的动力较大,温度的上升速率也就较快。相同初始温度的胶料置于不同的硫化温度下时,中心部位胶料的“温度上升起步滞后时间”一致,并且达到与外界相同温度时所需的时间也基本相同.

橡胶层厚度相同时,不同硫化温度下,中心部位胶料的“硫化起步滞后时间”有所差异。硫化温度越高的胶料,“硫化起步滞后时间”越短。硫化起步以后,外部温度越高的胶料,中心部位的硫化程度上升速率也越快,这与前面分析的硫化温度上升较快有关。

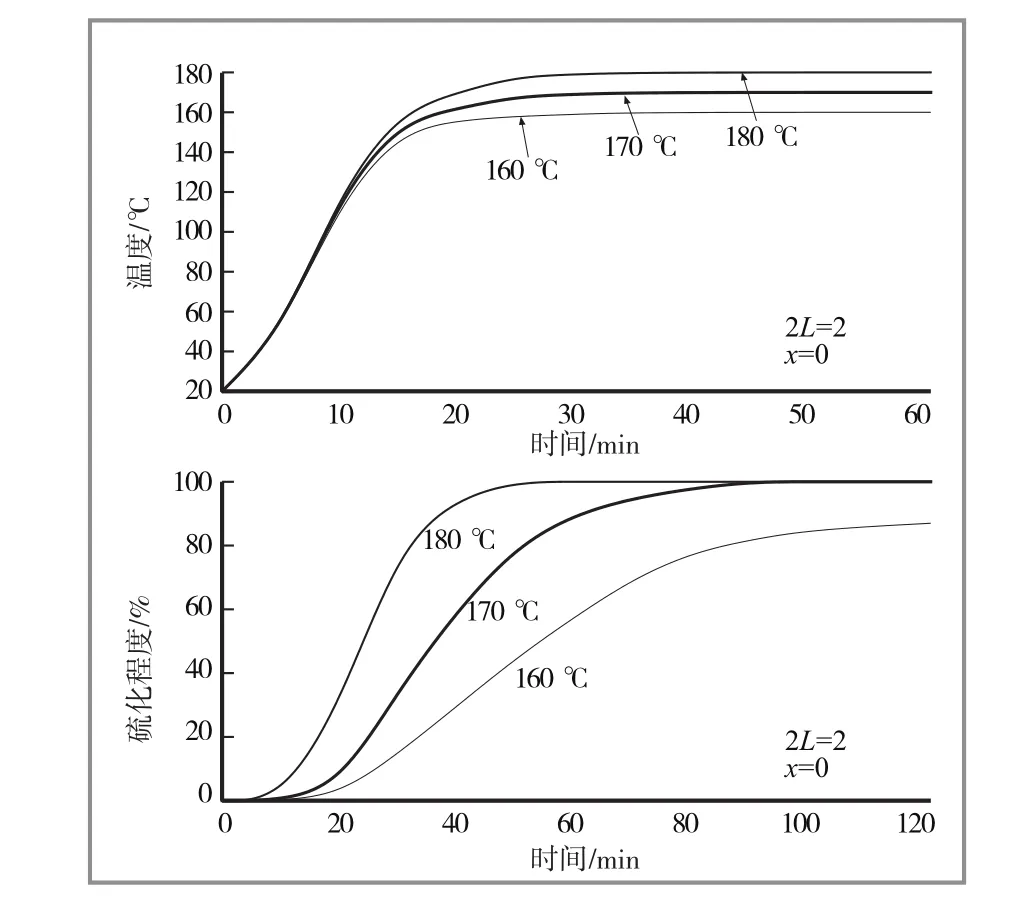

1.4 胶料初始温度的影响

胶料的初始温度为胶料刚刚与模具接触时自身的温度。胶料的初始温度对硫化有着较大的影响∶不仅会影响胶料的流动性,从而影响胶料充满模具;也会影响胶料的硫化速率,从而影响到硫化时间和生产效率。胶料的初始温度通常为室温,也可以人为提高胶料的初始温度,比如通过烘箱或微波加热、开炼机热炼、经过注射机及模具流道生热等措施,都可以将胶料的初始温度提高。胶料初始温度对中心部位胶料温度及硫化程度的影响如图5所示。

图5 胶料初始温度对中心部位橡胶温度与硫化程度的影响

如图5所示,在橡胶层厚度一致的前提下,不同初始温度胶料置于同一硫化温度下时,中心部位胶料的“温度上升起步滞后时间”基本一致,并且达到与外界相同温度时所需的时间也基本相同;初始温度越低的胶料的温度上升速率越快,这与前面分析过的一致,是由于胶料温度与硫化温度的温差大小造成的,温差越大,温度上升的速率越快。

橡胶层厚度及硫化温度相同时,不同初始温度胶料中心部位的硫化程度具有明显差异,初始温度较高的胶料的“硫化起步滞后时间”较短,有利于在相同时间内获得更高的硫化程度。所以初始温度的差值越大,硫化程度的差异就越明显,较低初始温度的胶料达到完全硫化所需的时间比较高温度的胶料要长得多。

图6 胶料初始温度对外部胶料硫化程度的影响

由图6可以看出,无论胶料的初始温度高低,在同一硫化温度下,胶料与热源直接接触部位的硫化程度几乎是相同的。这是由于热源保持恒温,受胶料温度的影响甚微,因此胶料的硫化程度也就不会有明显变化。

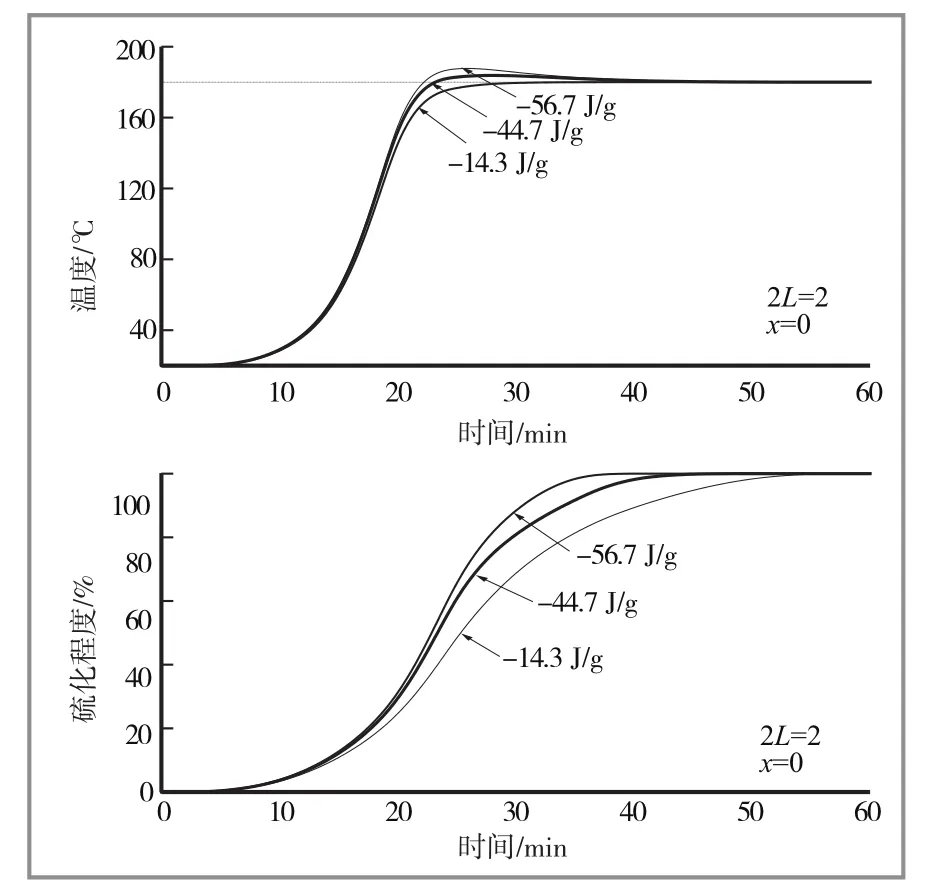

1.5 硫化热焓的影响

热焓是表示物质系统能量的一个状态函数,是热力学的基本概念之一。值得一提的是,橡胶硫化的热焓值与胶料中硫化体系以及硫化剂的含量有关。胶料的硫化热焓值(-14.3 J/g、-44.7 J/g、-56.7 J/g)对中心部位胶料温度及硫化程度的影响如图7所示。

图7 胶料的硫化热焓值对中心部位胶料温度及硫化程度的影响

由图7可知∶中心部位胶料的温度在开始阶段和最后阶段的变化情况与胶料的热焓值无关,在硫化反应开始后温度曲线开始分离,到硫化反应结束后温度曲线合拢,并逐步达到与外部一致的温度。对该现象的解释为∶橡胶的硫化反应为一个放热反应,而胶料又是热的不良导体,中心部位胶料硫化反应放出的热量不能够及时传递到外面,造成了该部位热量的积聚,使得温度上升,且硫化热焓值越高的胶料放热越多,温度上升也越高,随着硫化反应的结束(不再生成热量)和热量的向外传递,该部位温度最终与外部达到一致。

中心部位胶料的硫化程度亦表现出了相似的规律∶硫化反应开始后曲线明显分离,直至达到完全硫化。在该区间内,胶料的硫化热焓值越大,硫化程度增长越快。这与硫化热焓值高的胶料硫化反应放热较多、温度上升较大有关。

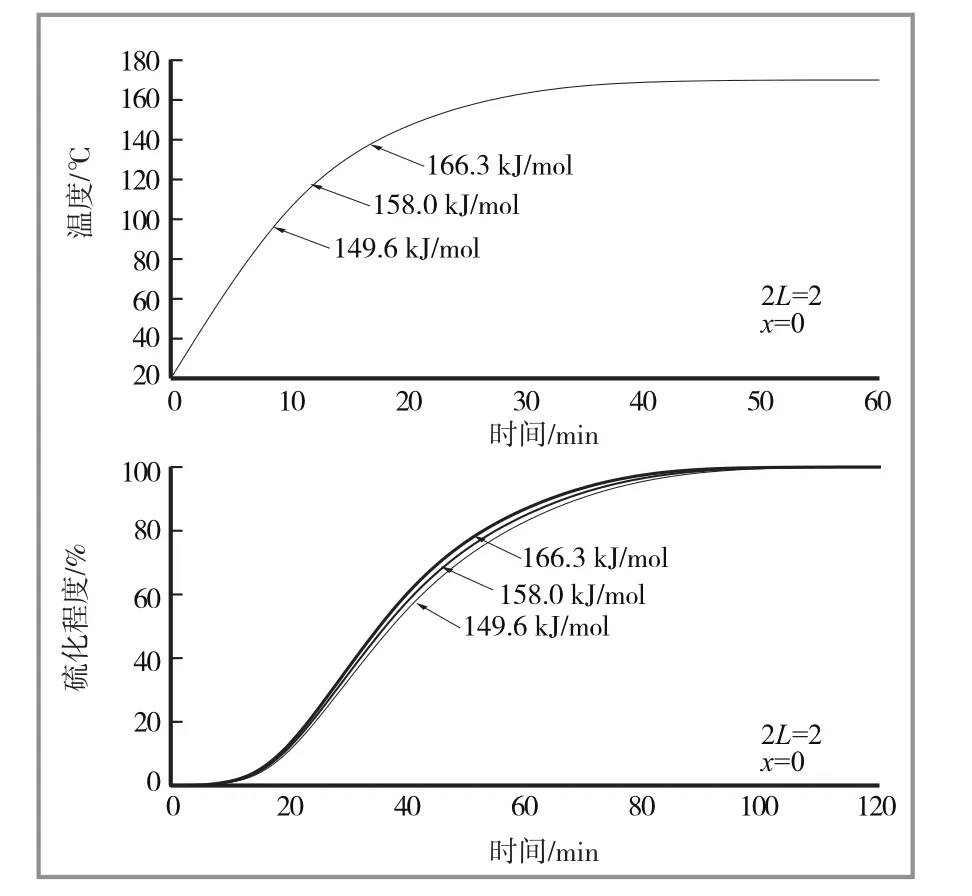

1.6 胶料活化能的影响

活化能又被称为阈能,用来定义一个化学反应的发生所需要克服的能量障碍。活化能可以用于表示一个化学反应发生所需要的最小能量。橡胶的硫化是一个化学反应过程,不同配方的胶料有着不同的活化能。活化能的大小对硫化反应有一定的影响。胶料活化能(149.6 kJ/mol、158.0 kJ/mol、166.3 kJ/mol)对中心部位橡胶温度及硫化程度的影响如图8所示。

图8 胶料活化能对中心部位橡胶温度及硫化程度的影响

由图8可以看出∶三条温度曲线完全重合,说明胶料温度随时间的变化不受胶料活化能的影响;三条硫化程度曲线彼此轻微分离,但变化趋势一致,说明胶料活化能可以影响硫化程度随时间的变化[1],但在活化能相差不太大的情况下,胶料活化能造成的硫化进程的差异亦不大。总得来看,在同一时间内,胶料的活化能越大,获得的硫化程度相对就越高。

1.7 后硫化效应的影响

橡胶厚制品硫化后,由于橡胶为热的不良导体,其内部热量不能迅速地传递到外部,放置在一定温度的环境中冷却时,一段时间内仍有一定的硫化效应,会造成硫化程度的进一步上升。后硫化效应对中心部位胶料温度及硫化程度的影响如图9所示。

图9 后硫化效应对中心部位胶料温度及硫化程度的影响

如图9所示,在产品中心部位硫化程度达到80%时,将产品从模具内取出,分别置于20 ℃和120 ℃的环境中。由于橡胶是热的不良导体,内部热量向外传递较慢,所以产品中心部位温度下降缓慢,在一定时间内,内部温度高于硫化反应的临界温度,硫化反应依然继续,所以产品的硫化程度会进一步上升,表现出了明显的后硫化效应;在更高温度的环境下,内部温度高于硫化反应临界温度的时间更长,产品中心部位的硫化程度会有更大幅度上升,甚至可以达到完全硫化,这就相当于产品进行了“二次硫化”。

也就是说,产品出模后,放置的环境温度越高、时间越长,它获得的后硫化效应就越大。这与前面分析的原因也是相同的。外界环境温度越高,它与产品本身之间的温差就越小,温度下降就越缓慢,高于“硫化反应临界温度”的时间就越长,从而可以获得更高的后硫化效应。

2 结 语

综上所述,对橡胶厚制品传热和硫化程度有显著影响的因素主要有∶热源位置、橡胶层厚度、硫化温度、胶料初始温度及后硫化效应等,掌握这些因素的影响规律对硫化生产具有较好的指导作用。比如在实际应用中,对大型橡胶厚制品进行模具设计时,需要考虑热源的位置设置,特别是采用上、下加热的平板硫化设备,而模具又特别高时,需要考虑增设热源或补偿硫化时间等问题;厚制品硫化之前,要尽可能提高胶料的初始温度,例如采用烘箱、微波等预热胶料,或者采用注射机提高胶料的初始温度;产品硫化之后,充分利用制品的后硫化效应,进一步增加产品的硫化程度。这对缩短硫化时间、提高生产效率、提升产品合格率、节约成本等都具有重要意义。

[1] Jean-Maurice Vergnaud,Iosif-Daniel Rosca.Rubber Curing and Properties[M].Boca Raton:CRC Press,2009:83-134.

[责任编辑:朱 胤]

Discussion of Effecting Factors on Heat Transfer and State of Cure for Thick Rubber Products

Zhang Bo, Zeng Fanwei, Liu Zhipo

(Qingdao Sifang Rolling Stock Research Institute Co., Ltd., Qingdao 266031, China)

In this paper,the effecting factors such as position of the heating system, thickness of the rubber sheet,temperature of the vulcanization,initial temperature of rubber,enthalpy of vulcanization,activation energy,postcure of the rubber sheet on the heat transfer and state of cure for thick rubber products was discussed.

TQ 336

B

1671-8232(2015)09-0001-06

2015-06-09

张波(1978—),男,山东潍坊人,工程师,毕业于青岛化工学院,目前任中国中车青岛四方车辆研究所有限公司减振事业本部总经理。

Keywords:Thick Rubber Products; Thickness of the Rubber Sheet; Curing Temperature; Initial Temperature of Rubber; Postcure of the Rubber Products