2800 mm 中板轧机机架辊优化设计

2015-03-08王军李娜高赛锋

王军 李娜 高赛锋

(安阳钢铁股份有限公司)

2800 mm 中板轧机机架辊优化设计

王军李娜高赛锋

(安阳钢铁股份有限公司)

摘要机架辊是2800 mm中厚板轧机设备中的重要组成部分,所处的工作环境极为恶劣,通过对现场使用过程存在的问题进行分析,针对存在问题对机架辊箱体、中间轴、透盖、楔形键等进行了相应优化完善,大大的改善了机架辊密封不良、松动、使用寿命短等问题,取得了良好的实际效果。

关键词2800 mm轧机机架辊密封优化设计

THE OPTIMIZATION DESIGN OF THE FRAME OF 2800 MM PLATE MILL Wang JunLi NaGao Saifeng

(Anyang Iron and Steel Stock Co. ,Ltd)

ABSTRACTRoller frame of which the working environment is extremely bad is an important part of the 2800 mm plate rolling mill. Through on the analysis of problems existed during site use, optimizations of frame and box body, middle shaft, transmission cover, wedge bonding are carried out, and thus the problems such as the roller frame sealing bad and loose, short service life are greatly improve and good practical results are achieved.

KEY WORDS2800 mm rolling millbreast rollersealoptimization design

0前言

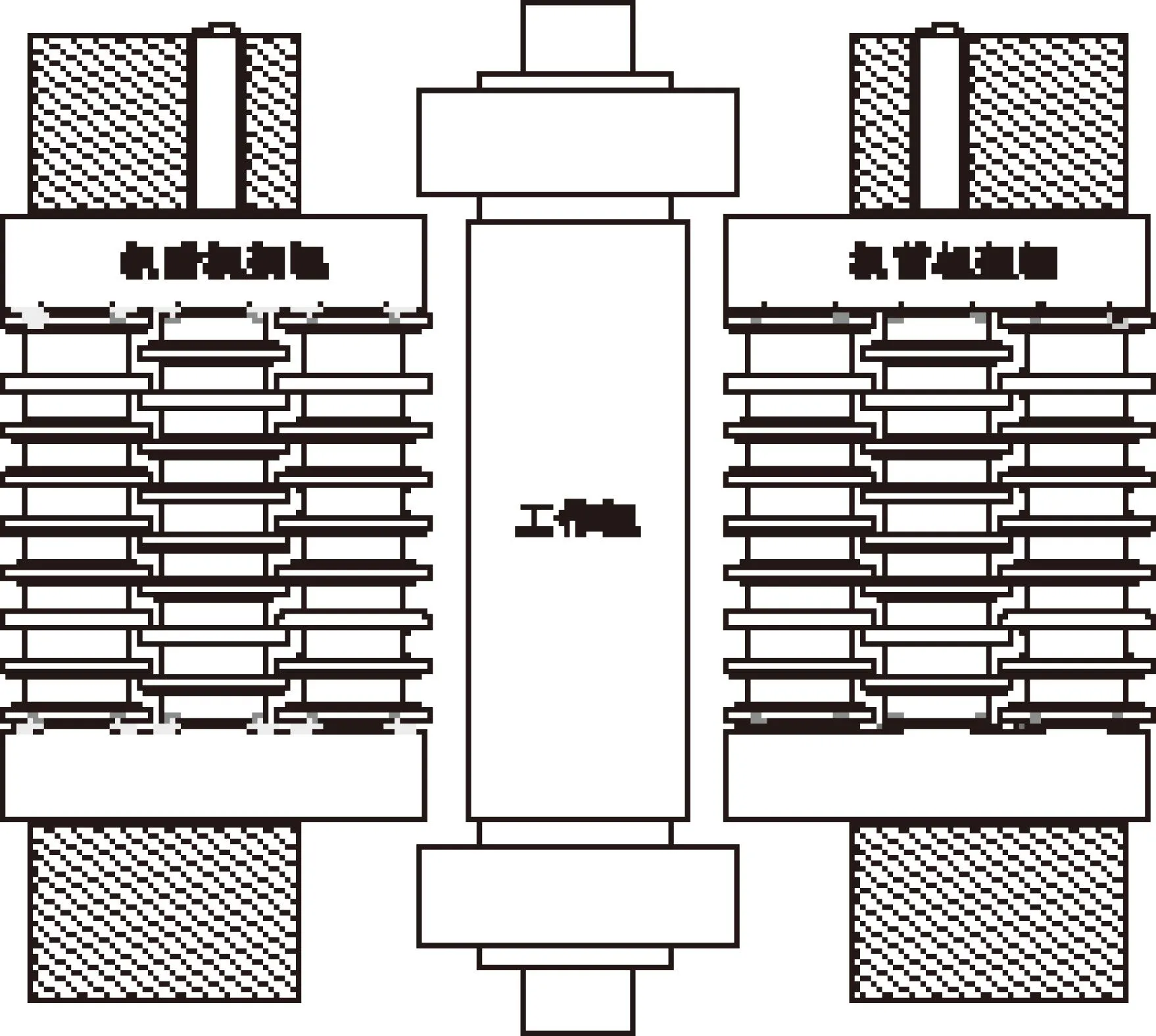

2800 mm中厚板轧机机架辊布置在四辊可逆式轧机的入口侧和出口侧,采用3 根集体传动辊道,机架辊两侧相邻着轧辊和锥形辊道,在轧制过程中与轧机的联系最为紧密,其工作时随轧机频繁正反转,主要用于配合轧机进行可逆轧制并运送轧件实现顺利咬钢和抛钢。由于其特殊的作用以及在轧制过程中承受冲击负荷、热辐射和氧化铁皮、轧机冷却水及除鳞高压水侵蚀,该机架辊箱体的润滑和密封难度较大,致使该机架辊轴承损坏频繁,经常因辊子卡死而使生产中断,由于机架辊安装位置特殊,每次更换单侧机架辊需要8 h左右的时间,严重影响着机架辊的使用寿命,已成为制约轧机产能和质量的瓶颈。

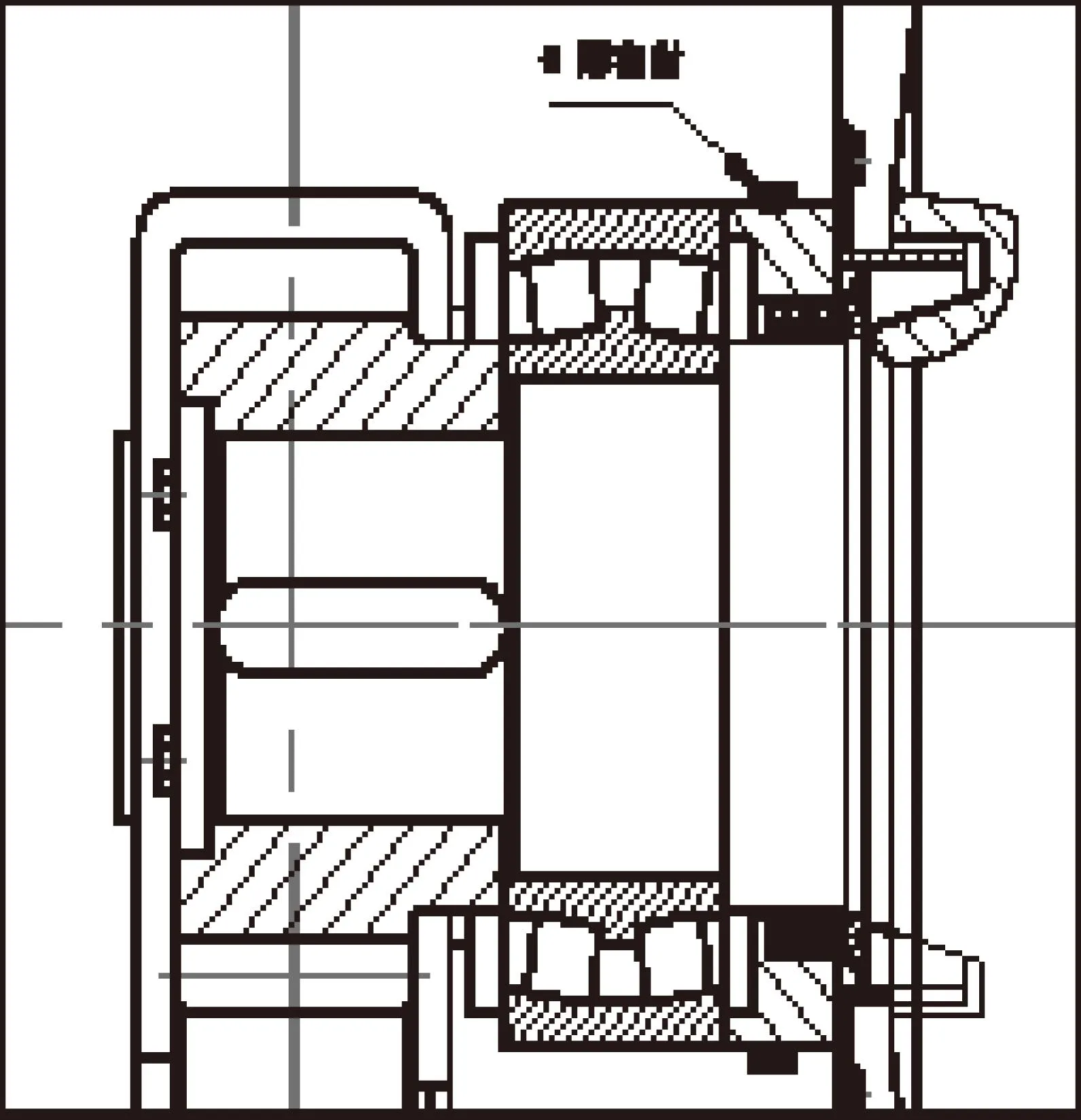

1机架辊结构及参数

机架辊采用传统的结构型式,轧机前后各1组机架辊,每组中的3根辊子全部采用花辊形式(布置形式如图1所示)。机架辊的传动方式为集中传动,每组机架辊由1台直流电机驱动l台ZD-400减速机传动,机架辊与减速机之间通过传动轴和鼓形齿联接,传动轴通过牌坊上的孔与机架辊中间辊直接相连,再通过中间齿轮将动力分配到其余两根辊子上,由于机架辊辊距非常小,箱体内的中间齿轮被设计在两辊中心的下方,主要参数见表1。

2机架辊存在问题及原因分析

2.1存在问题

1)箱体结构不合理,螺栓易被剪断,导致氧化铁皮和冷却水侵入。

2)中间轴密封不良,导致润滑脂泄露严重,造成轴承和齿轮损坏。

3)透盖的外圈没有密封,其设计缺陷使得机架辊箱体内润滑不良导致传动失效。

4)固定机架辊所用楔形键结构不合理,容易被钢板撞出,引起机架辊移位。

2.2原因分析

1)机架辊箱体是由上箱盖、下箱体、连接螺栓及定位销组成。轧制过程中轧机进行咬钢、抛钢时,机架辊箱体上箱盖被轧制中的钢板冲击磨损严重,特别是当轧件出现扣头时在靠近工作辊一侧的箱盖受到的冲击最大,磨损也最严重,导致箱体紧固螺栓拉长变形且螺栓头部被磨损,甚至被剪断,致使箱体合箱结合面张开缝隙,高压除磷水、冷却水和氧化铁皮进入后侵蚀,导致箱体内部润滑被破坏,加速齿轮磨损,轴承失效造成辊子卡死[2]。

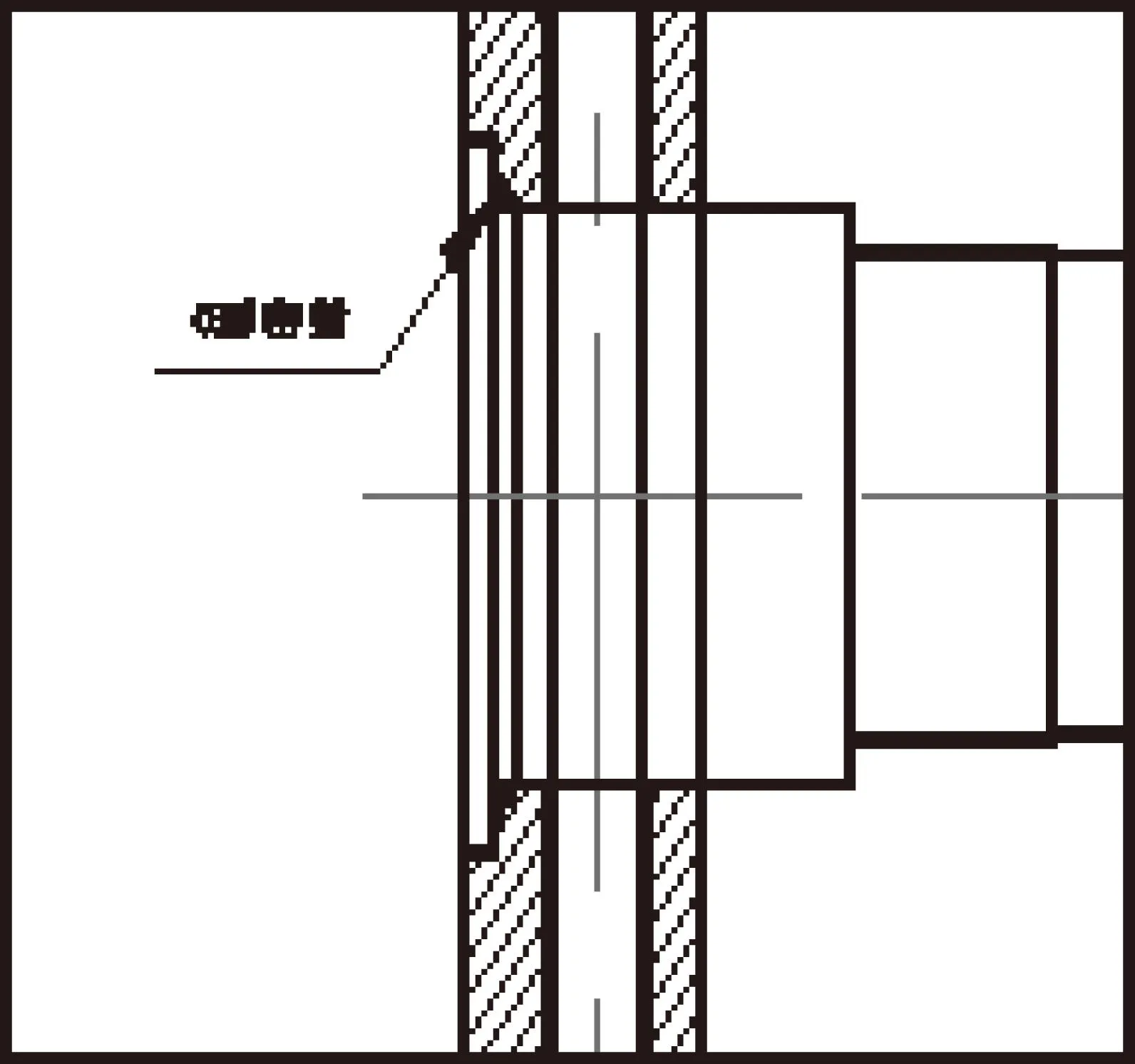

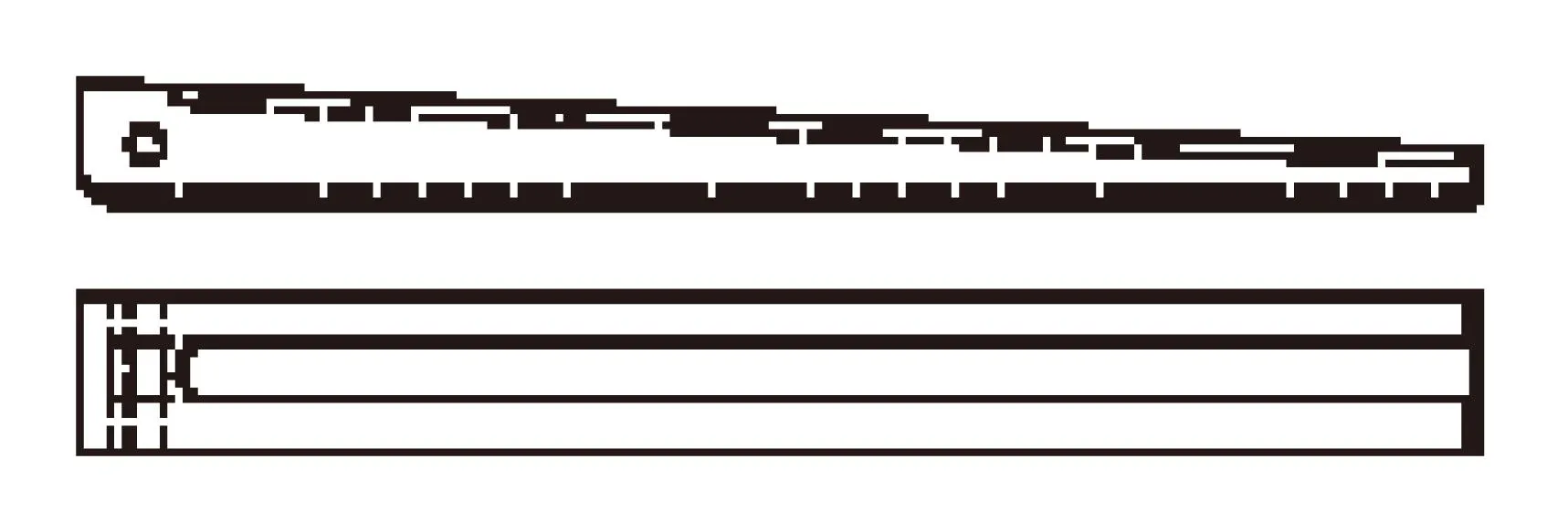

2)机架辊中间轴是箱体内换向齿轮的安装轴,其外侧钻有通孔用来进行定位(如图2所示),轴向定位是通过上下箱体的连接螺栓来固定的,由于螺栓孔径比螺栓直径大5 mm,且中间轴的密封是安装在螺栓孔外侧的O形密封,中间轴与箱体内侧直接接触,完全依靠加工精度来配合,在机架辊运转过程中,中间轴会在冲击和振动下产生轴向串动,造成密封失效,润滑脂通过中间轴轴端和螺栓孔泄露,箱体内的润滑脂泄露严重导致轴承和齿轮因润滑不良而失效。

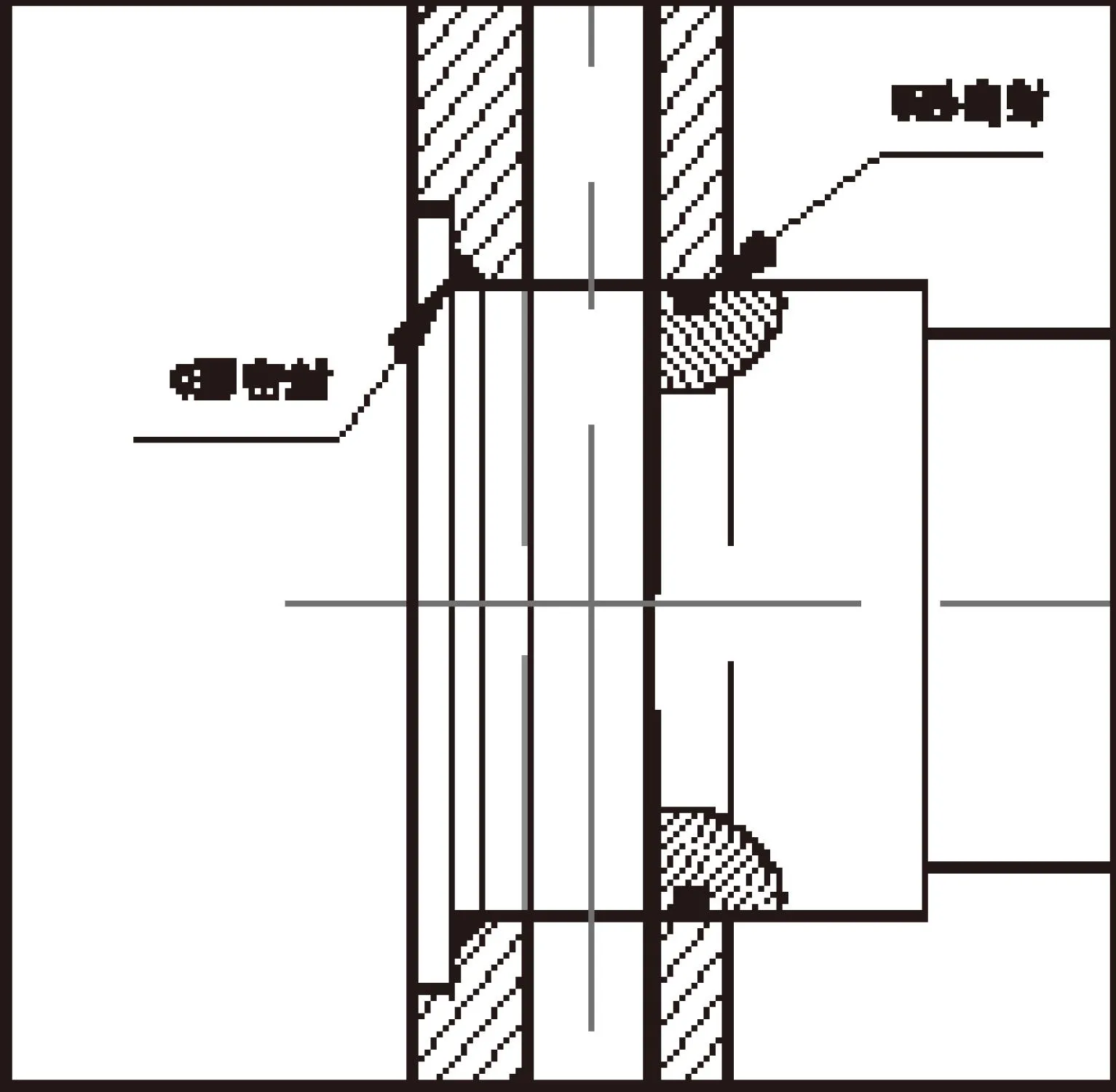

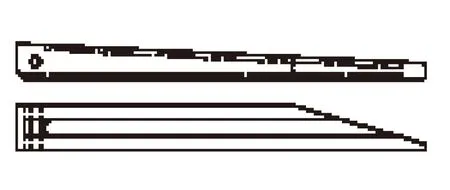

3)透盖的作用是起密封和轴向定位轴承,其内圈正反安装两个骨架油封,用来防止内部的润滑脂泄露和阻挡外部的高压除磷水进入箱体;由于设计缺陷,外圈未设置密封圈,其密封完全只靠机械加工时的配合精度来实现,拆装过程中容易造成透盖外圈碰伤,修磨以后配合精度大幅下降,装配间隙增大,且机架辊工作时高速运转,密闭的箱体内的会形成一个压力腔,辊子受轧件冲击,且其自身正反转频繁,透盖外圈的下缘易出现漏油,上缘也易进水,造成箱内润滑脂减少且乳化,导致齿轮磨损加速,轴承失效造成辊子卡死等问题。

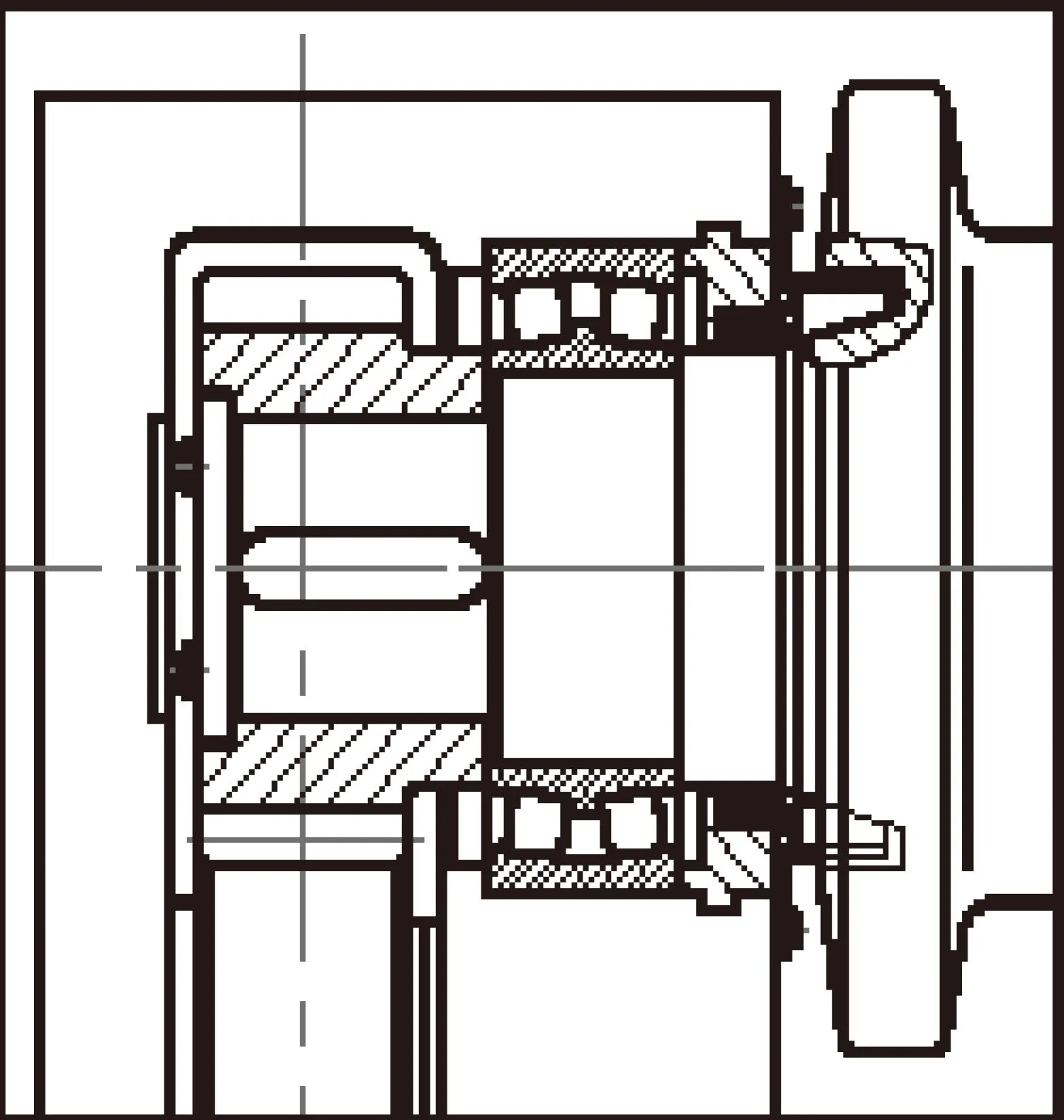

4)机架辊通过活门、楔形键卡紧在牌坊预设的牛腿及卡槽内[4],因楔形键结构设计不合理,楔形键靠近轧辊侧头部为平头,其宽度较大,在轧制过程中较宽的或对中不良的钢板易将楔形键撞出,活门松动致使机架辊箱体失去定位从而整体松动移位甚至损坏,从而被迫停车处理,大大的影响了设备作业率。

3改进措施

1)针对箱体结构问题,现将原来是通孔螺栓的箱盖进行改造,将箱盖两侧进行倒圆处理,去除原来的螺栓通孔,将原来的通孔改为由下向上的螺纹孔,其它位置的螺栓孔不做改变,安装时先安装未做改变的螺栓,再将箱体吊到半空,然后把螺栓倒着装上去,并设置防松。这样的话轧制时钢坯就不会撞到螺栓上,只能撞到箱盖上,就彻底解决了螺栓被剪断或磨损的问题。

2)针对中间轴漏油问题,在中间轴内侧增设一道O型密封。如图2所示在中间轴上距轴端面70 mm的位置车一个宽度为 6.5 mm,深度为4.5 mm的沟槽,装配时放置Φ5.7 mm的O形橡胶条密封,即使中间轴产生振动和窜动,也能起到良好的密封效果,使中间轴位置的泄漏得到有效防治。

(a)改造前

(b)改造后

图2中间轴改造前后

3)针对透盖处密封不良的问题,在透盖外圈增设O型圈密封。如图3所示在透盖外圈车一个宽度为 10 mm,深度为 10 mm 的沟槽,装配时放置Φ12 mm橡胶条密封,增加密封后可抵御振动和磨损导致密封失效的问题,使透盖外缘的润滑脂泄漏和进水问题得到根治[1]。

(a) 透盖改造前

(b) 透盖改造后

图3透盖改造前后

4)针对楔形键结构不合理的问题,如图4所示,现在将楔形键的头部由平头改为斜头,改造后即使钢板撞到楔形键头部,由于斜头具有导向性,会将纵向的撞击力分散到纵向和横向两个方向,从而减弱了钢板对楔形键的撞击力,极大的减少了楔形键被撞出来的可能,有效防止了机架辊松动。

(a) 楔形键改造前

(b) 楔形键改造后

图4楔形键改造前后

4改进后的效果

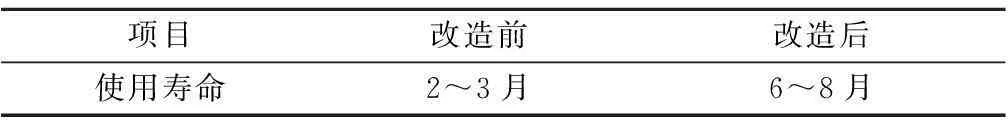

按上述方法改进后,机架辊正常使用寿命可达8 个月以上,由于中板轧机为可逆轧机,在轧制时机后机架辊所受道次影响,机后机架辊每轧制一块钢所受冲击比机前多一次,且机后机架辊要承受高压的精除磷水冲击,更容易出现进水,造成损坏,故将机前机架辊寿命设定为使用 8个月、机后机架辊使用6个月计划性换下,换下后进行表面磨损修复后重新装配使用。计划性换下的机架辊,其轴承为正常性磨损,密封件也未完全失效,箱体内的润滑脂也完好[3]。机架辊改造前后寿命对比见表2。

表2 机架辊改造前后寿命对比

1)实现了对机架辊的计划性检修。以前因机架辊经常发生在生产中突然损坏造成生产中断。每年4台机架辊平均发生 4 起机架辊损坏故障,造成停产约32 h,损失约32 h×100 t/h×200元/t=64万元。

2)减少了备件消耗。以前机架辊平均使用周期约为3个月,每年两台轧机需要更换机架辊约16台次。改造后平均7个月更换 1台次,每年需要更换机架辊8台次。每修复一台机架辊需更换轴承,密封,齿轮以及辊子等备件费约2.5万元。改进后每年可节省备件费约:(16-8)×2.5=20万元。

3)减少了维修工人工作量。因所需要拆装机架辊的数量减小了,故工人可有更多的时间和精力将机架辊装配好,将其它设备维护好,使设备维修进入良性循环[1]。

5结束语

在中板生产中,辊道是数量最多的设备,机架辊是工况最恶劣也是最重要的辊道。如何使用维护好机架辊对中板的正常连续生产非常重要。以上对机架辊的改进,结构简单,投入很小,效果却非常显著。从2013改进后,机架辊的正常寿命达到了8个月以上,为了保证安全,我们按照机前机后工况不一样将机前机架辊的寿命周期制定为8个月,机后为6个月。这大大的提高了机架辊的使用寿命,节约了生产成本,减轻了维修人员的劳动强度,对降本增效起到了非常大的意义。

6参考文献

[1]周昌勇. 热轧机架辊密封分析与改进[J].润滑与密封,2004(3):95-98.

[2]张大治. 宽厚板轧机机架辊密封方式的改造实践[J]. 包钢科技, 2013,39(2):56-64.

[3]陈龙,刘树生.李春敏.2690 mm轧机机架辊改造[J]. 江西冶金,2010,30(6):27-29.

[4]王建军,李鸿,张盼荣.提高轧机机架辊使用寿命的改造实践[J].山西冶金,2010,(3):56—58.

收稿日期:联系人:王军,助理工程师,河南.安阳(455004),安阳钢铁股份有限公司第二轧钢厂;2015—8—10