邯钢新区1号高炉炉况失常恢复的实践

2015-03-08史佳佳夏万顺

史佳佳 夏万顺

(河钢邯钢公司)

邯钢新区1号高炉炉况失常恢复的实践

史佳佳夏万顺

(河钢邯钢公司)

摘要详细分析了导致邯钢新区1号高炉炉况失常的原因,认为水渣系统事故率高打乱了高炉正常的出铁秩序,导致炉况出现波动,气密箱倾动系统故障造成炉内气流分布彻底失常。高炉在休风更换了气密箱后, 通过优化水渣操作工艺、加循环焦、小矿批、中心加焦、堵风口的方法快速恢复了炉况。

关键词中心加焦气密箱炉况恢复

PRACTICE OF 1#BLAST FURNACE ABNORMAL CONDITION RECOVERY IN HAN STEEL NEW ZONE

Shi Jiajia Xia Wanshun

(Handan Iron and Steel Group Co., Ltd)

ABSTRACTThe cause of 1#blast furnace abnormal condition in Han steel new zoneis analyzed. It shows that the high accident rate of water slag system disrupt the normal order of the blast furnace top-hole, and then cause the furnace condition to fluctuate, the gas-seal box tilting system failure cause the furnace air distribution disorder completely. After replacing the gas-seal box during stopped blast, the furnace condition of BF recovered quickly by optimizing the water slag operation process, adding the circulating coke, using small batch, Centre adds coke, plugging tuyere .

KEY WORDScentre adds cokegas-seal boxfurnace condition recovery

0前言

2014年11月11日开始,邯钢新区1号高炉出现边缘气流剧烈波动,压量关系异常紧张的现象,高炉采取多项措施后效果都不明显。到17日上午10:40放完料后,发现料线突然变深,并且高炉钢砖水温差急剧上升,同时发现布料时溜槽旋转电流较正常小4 A~5 A,高炉于下午14:52休风检查布料系统,发现炉顶气密箱倾动系统不能倾转到最大角度,立即组织休风进行更换,历时近67 h。送风前操作者预见到炉况恢复的困难性,大幅调整了操作参数,使炉况快速恢复了正常,将损失降到了最低。

1炉况失常的过程及原因判断

1.1炉况失常前高炉运行情况

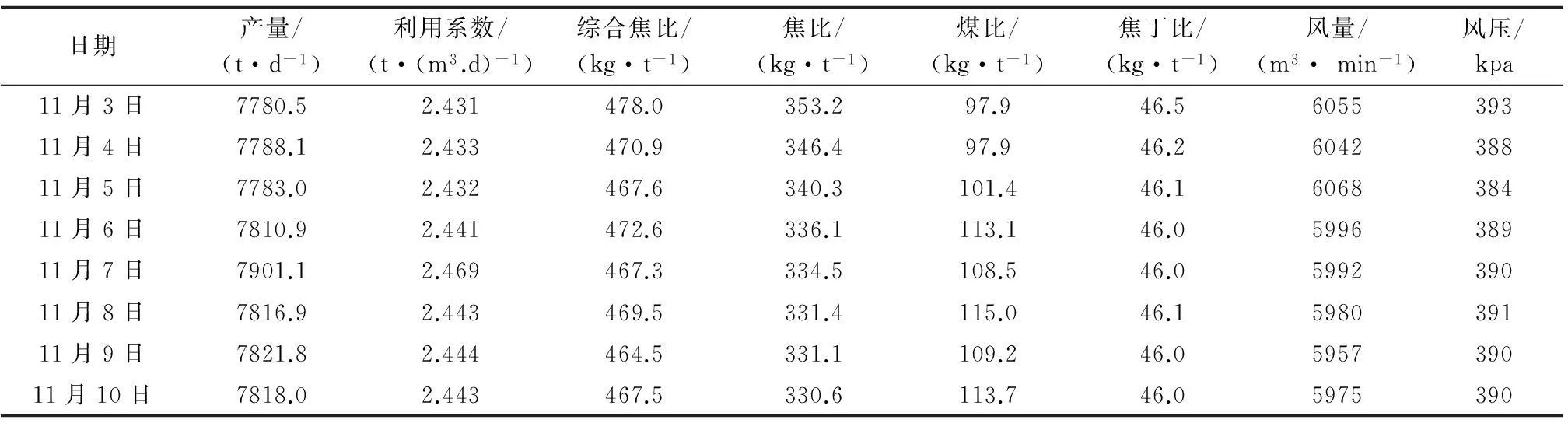

11月11日前1号高炉顺行良好,日产量在7800 t以上,各项指标相对稳定,维持在正常水平。11日前一周高炉的主要生产指标参数见表1。

表1 11日前一周高炉主要生产指标参数

1.2炉况失常的过程

高炉边缘气流从11月11日开始波动,主要表现为各段冷却壁温度大幅波动,高炉第9段冷却壁11日到17日期间温度变化趋势如图1所示。

从图1可以看出,炉墙温度大幅升高,并且波动剧烈。炉内压量关系紧张,压差升高,透气性变差,高炉不接受风氧。压量关系随边缘气流波动时紧时松,操作曲线呈“葫芦”状,同时伴随煤气利用率不稳定,忽高忽低,压量关系松时煤气利用率低,压量关系紧时煤气利用率高。受煤气利用率波动影响,高炉炉温波动大,不好稳定。高炉被迫减风减氧退负荷以保高炉运行。

图1 第9段冷却壁11日到17日温度变化趋势图

在高焦比的维持下,高炉在16日运行尚可。到 17日上午10:40,高炉放完1批焦炭后料线突然深达1.8 m/1.8 m,而正常料线为1.2 m/1.2 m,检查各项操作参数无异常后,操作者开始认为是高炉气流波动引发了突然崩料,继续放料想要尽快赶回正常料线,但是连放几批料后并没有赶回正常料线,忙命令上料工去炉顶检查布料设备。此时,从炉顶热成像系统上观察不到中心火焰,并且高炉缸砖水温差急剧上升,有原来的5.6 ℃快速上升到43.3 ℃,上料工检查布料设备未发现异常,随后发现布料时β电流变小为10 A ~11 A,而正常布料时为14 A ~15 A,其余参数无异常。操作者开始认识到应该是炉顶设备出现问题造成炉料不到边缘所致,初步怀疑是布料溜槽断裂或磨漏。

此时高炉气流已经完全失常,为尽可能保证气流正常,高炉采取中心加焦的方法来保证中心气流 强度,同时将焦炭最后一档由30 °变为16 °,料制由 变为 ,同时把料线变为1.8 m/1.8 m,以保证炉料尽量布到边缘。立即减负荷,分批加净焦55 t,矿批从87 t退到82 t,焦批由19.5 t加到20 t,焦比从402 kg/t加到436 kg/t,做好休风准备。下午14:52开始休风,打开点火孔检查布料溜槽,未发现异常,随即打开气密箱人孔检查扇形码盘,发现与炉顶360 °码盘存在较大的误差,实际最大布料角度只有35 °,而高炉布料档位最大角度为41 °,远远不能满足高炉布料要求,故障不能复位,只能更换气密箱。11日-17日高炉的主要生产指标参数见表2。

表2 11日-17日高炉主要生产指标参数表

2炉况失常原因的判断

2.1水渣作业不正常的影响

邯钢新区1号高炉水渣作业区有南场和北场两套INBA冲制系统,正常生产时轮流作业。2014年前高炉水渣作业区由外委单位运作,为节约生产成本,公司在2014年11月7日辞退了外委单位,改由正式职工操作。由于新操作者对水渣冲制工艺不熟悉,造成水渣作业事故频繁发生,高炉被迫多次紧急堵口、连续长时间单场出铁,这严重影响了高炉的正常出铁秩序,大大降低了高炉渣铁的出净率,使大量渣铁长时间窝存在炉缸内,恶化了高炉料柱的透气性和透液性[1],高炉压差大幅上升,高炉不得不减风减氧应对,高炉顺行变差,导致了11日后高炉边缘开始波动。

2.2炉顶气密箱倾动系统故障导致布料异常

气密箱倾动系统故障,事后拆解气密箱发现倾动齿轮箱涡轮蜗杆齿轮磨损严重,使最大布料角度只有35 °,远远不能满足高炉布料最大42 °角度的要求。炉料因此布不到边缘,都布到了离炉墙较远的位置,料线因此失去了作用。中心气流明显受阻,边缘气流过分发展,从炉顶热成像看不到中心气流,炉墙各段温度大幅上扬,炉喉缸砖水温差在短短的1 h内由原来的5.6 ℃急剧上升到43.3 ℃,导致高炉炉况彻底失常。

对比11日前后炉况的情况来看,11日高炉边缘气流就已经开始波动,采用单纯的降料线措施,效果并不明显,这虽然有炉前出铁异常的影响,但不排除炉顶气密箱倾动系统在11日前就已经开始出现倾动不到位现象。气密箱倾动齿轮箱涡轮蜗杆磨损部位的图片如图2所示。

图2气密箱倾动齿轮箱涡轮蜗杆磨损部位图(照片)

3炉况恢复过程

3.1休风更换气密箱

1号高炉有更换气密箱的经验,经过52 h炉顶气密箱就已经更换完毕,在19日19:16开始送风。考虑到是无计划休风,休风料不能正常到达炉腹位置,同时考虑到休风时间较长,为保证高炉炉缸热量,休风过程中未安排送风系统检修,休风后迅速将32个风口全部堵严。

3.2优化水渣作业

利用休风机会,厂部调集大量人力物力加大水渣作业区的检修,将一些存在隐患的设备集中更换或修缮。返聘外委单位专家对水渣操作工进行培训,指导操作工在送风前进行冲渣模拟操作。同时每班配备一名外委单位的操作技术人员,以确保送风后水渣运行正常。

3.3炉况恢复

3.3.1炉况恢复第一阶段

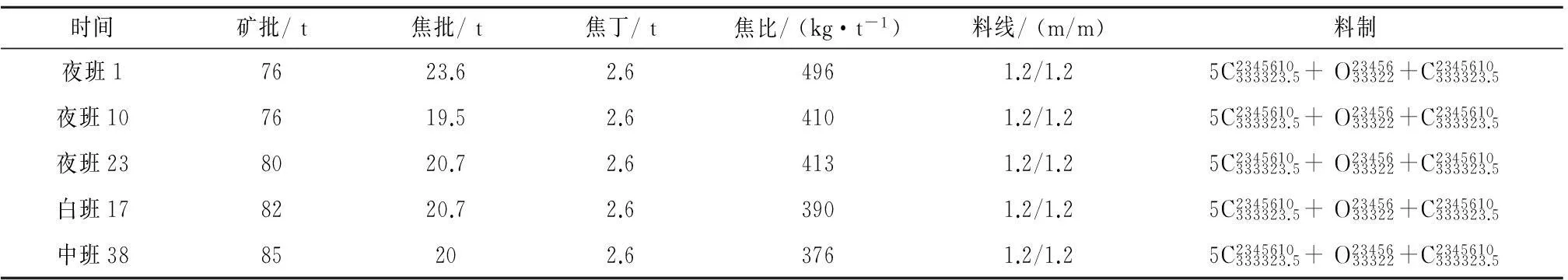

考虑到休风前高炉中心气流严重受堵,休风时间较长,且是无计划休风,高炉送风时采用小矿批结合全焦冶炼并附加循环焦的措施,同时将中心焦加到3.5圈。经验表明全焦冶炼附加循环焦既可以快速疏导高炉气流,也可以快速提升炉缸温度,而中心焦可以快速打开中心气流[2]。表3是送风时主要操作参数表。同时为保证尽快打开中心气流,高炉堵8个风口,采用24个风口送风,以保证送风时足够的鼓风动能。

表3 送风时主要操作参数表

送风后,风量快速恢复到4000 m3/min,但此时炉顶气密箱出现漏气现象,高炉不得不慢风3 h等待处理炉顶气密箱漏气,当气密箱漏气处理完毕后加风到4500 m3/min时,炉顶大放人孔又出现大面积漏气,高炉再次慢风等待,为使高炉在慢风下吹透中心,高炉在20日夜班15批将矿批减到76 t,同时把料线降到1.4 m/1.4 m。但在有风的情况下,补焊人孔困难,高炉在凌晨5点改常压操作,仍不能处理人孔漏点,高炉不得不再次休风,于20日上午9:16休风补焊人孔漏点。

3.3.2炉况恢复第二阶段

大放人孔经过846 min才处理完毕,高炉在21日1:40再次送风。考虑到第一次送风慢风时间较长,不仅恶化了高炉料柱的整体透气性,还消耗了大量的炉缸热量,加风必定非常困难,高炉再次送风时将矿批减到76 t,送风全焦比达到551 kg/t,仍然采用全焦冶炼附加循环焦的方式加入,同时补加净焦20 t用以提升炉缸热量。第二次送风时主要操作参数见表4。

表4 第二次送风时主要操作参数

送风后,加风困难。当风量加到3500 m3/min时,高炉边缘气流不断,时有深崩料发生,崩料后压量关系异常升高,炉料运动差,边缘时有管道发生,管道发生后炉顶温度迅速升高,不得不打水控制。第一次铁物理热只有1430 ℃,炉渣流动性差,被迫改火渣,炉内果断采取提炉温措施,到00:06送风时补加的净焦下到炉缸,铁水温度达到1470 ℃,炉渣流动性明显改善。循环焦和中心加焦一个冶炼周期后,炉内关系也得到了缓和,气流稳定性变强,中心气流明显得到改善。然而,风量加到4200 m3/min时不再好突破,考虑到全焦冶炼时炉腹煤气量只与风氧量有关,煤气量较小,不利于气流向中心渗透,同时全焦冶炼时煤气分布趋于平坦化,不利于间接还原的发展,煤气利用率差,气流对料制敏感性差[3]。因此,为改善炉腹煤气量,高炉在夜班第10批果断将循环焦去掉,开始喷煤。喷煤后炉腹煤气显著升高,气流可控性增强,风量逐步回升。到早上8:00风量加到4900 m3/min,探尺运动状况得到改善,间接还原得到改善,煤气利用率大幅回升,铁水温度上升到1500 ℃,炉渣流动性得到了改善,可以正常冲制水渣。第二次送风时的主要操作参数调整变化见表5。

表5 第二次送风时主要操作参数调整变化表

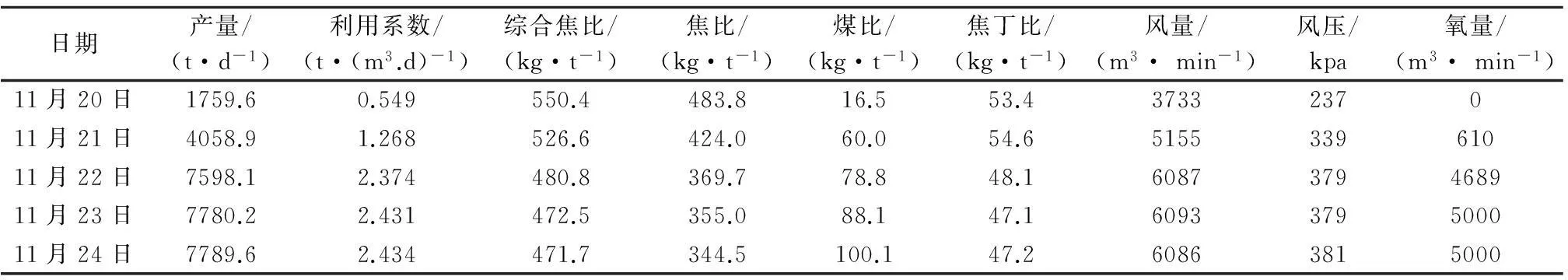

送风后1个冶炼周期后,气流逐渐变得顺畅,高炉快速捅开堵着的风口,逐步加风,到上午10:00风量逐步回升到5300 m3/min,白班第17批将料制回归正常,当料制下达后,气流逐渐稳定。下午18:00风口全开,风量到恢复正常水平,下午19:00开始富氧2000 m3/h,到晚上23:00高炉风氧量基本回归到正常水平。20日到24日高炉主要指标参数见表6。

4结论

表6 20日-24日高炉主要指标参数表

(1)任何情况下的休复风都必须严格按照标准化操作,避免出现其它的事故,延误炉况恢复,增加炉况恢复的难度。

(2)从发现炉顶布料异常到决定休风查看炉顶布料设备,操作者用时2 h,得益于操作者丰富的操作经验,避免了布料异常引发更严重的炉况失常,为后期快速恢复炉况提供了基础。

(3)加循环焦的方法,能快速疏导炉内气流,改善气流分布。当炉内气流稳定和炉温合适后,快速降焦增煤能有效改善炉腹煤气量,增加煤气流对料制的敏感性,利于炉况快速恢复。

5参考文献

[1]宋建成.高炉炼铁理论与操作[M].北京:冶金工业出版社,2005:67.

[2]陈奎,刘志朝,卢建光.邯宝1号高炉中心喉管磨漏导致炉况失常的处理[J].炼铁,2012,31(2):34-37.

[3]刘志朝,陈奎,王磊.邯宝高炉炉腹煤气量指数和透气阻力系数的控制[J].炼铁,2013,32(4):12-16.

收稿日期联系人:夏万顺,工程师,河北. 邯郸 (056015), 河北钢铁集团邯钢公司邯宝炼铁厂;:2015—8—25