某铁闪锌矿选矿回收新工艺试验

2015-03-08陈忠玉杜显彦江皇义

陈忠玉 杜显彦 江皇义

(1.凡口铅锌矿;2.江特矿业发展有限公司)

某铁闪锌矿选矿回收新工艺试验

陈忠玉1杜显彦2江皇义1

(1.凡口铅锌矿;2.江特矿业发展有限公司)

为综合高效回收某低品位难选铁闪锌矿中的铁、锌、硫有价元素,根据该矿石性质,采用优先浮铅—弱磁选回收磁黄铁矿—浮锌—浮黄铁矿工艺方案进行回收,最终试验获得了铅品位为46.37%、铅回收率为73.16%的铅精矿,锌品位为43.88%、锌回收率为69.02%的锌精矿,硫品位为36.82%、硫回收率为86.13%的综合硫精矿,达到了综合回收的目的。

铁闪锌矿 磁黄铁矿 弱磁选 综合硫精矿

铁闪锌矿回收是目前硫化矿选矿的难点之一,尤其是在回收铁闪锌矿时,其与磁黄铁矿的分离是世界一大技术难题[1]。目前工业上主要采用单一的浮选法分离铁闪锌矿与磁黄铁矿,但由于浮选药剂性能的缺陷或药剂制度的不完善以及矿石性质的特殊性,它们分离的效果往往不理想,难以获得高品质的精矿或锌回收率很低。铁闪锌矿及磁黄铁矿都具有磁性,其比磁化系数存在一定差异[2],因此借助这一特性对它们采用磁选法处理,将有助于提高铁闪锌矿的选别指标。

某铁闪锌矿中铅、锌含量较低,其中铅主要以方铅矿形式存在,锌主要赋存于铁闪锌矿中,闪锌矿含量较少;硫品位较高,主要以磁黄铁矿和黄铁矿的形式存在。采用常规的铅—锌—硫依次优先浮选工艺回收该矿中的有价金属时,尽管可以获得合格的铅精矿,但无法获得合格的锌精矿或锌回收率极低。为此,本文在选别某铁闪锌矿时采用了磁浮联合流程进行分选回收,最终获得了较好的选矿指标。

1 铁闪锌矿及磁黄铁矿的性质

通常铁以类质同象混入闪锌矿中,闪锌矿中含铁量大于6%时即称之为铁闪锌矿,其化学式为(Zn,Fe)S;当含铁量大于12%时又称之为高铁闪锌矿;含铁量大于18%称为超高铁闪锌矿,铁闪锌矿含铁最高可达26.2%。铁闪锌矿含铁的多少主要取决于矿床成因与矿床的形成过程。由于闪锌矿晶格上的锌原子被Fe3+取代,使化合价和电荷状态失去平衡,导致了2个Zn2+变为Zn+,降低了空穴浓度,增加了电子密度,当闪锌矿与黄原酸阴离子作用时会产生一定的排斥力,不利于捕收剂的吸附,从而影响其可浮性。因此,铁闪锌矿可浮性比闪锌矿的可浮性低,铁闪锌矿中铁含量较高,因此其又具有一定的磁性,且铁含量越高磁性越强。

磁黄铁矿中含铁量通常不同,通常以Fe1-xS表示,一般x为0~0.223左右。磁黄铁矿的可浮性与其晶体结构、化学组成和氧化性质等密切相关。当其结晶构造为单斜晶格构造时,为铁磁性,可浮性较差;其为六方晶格构造时,磁性弱,可浮性好,但可浮性均低于黄铁矿。

2 矿石性质

某铁闪锌矿矿石中主要有价矿物为方铅矿、铁闪锌矿、闪锌矿、磁黄铁矿、黄铁矿等,次要矿物有黄铜矿、辉银矿、银黝铜矿、磁铁矿、白铁矿、褐铁矿等,非金属矿物主要有石英、方解石、绿泥石、黑云母、绢云母、白云母、电气石、透闪石等。

矿石中矿物嵌布特征较为复杂,其中方铅矿、铁闪锌矿、(磁)黄铁矿多呈不规则状、脉状、条纹状、团块状、微脉状、星点状和浸染状形态分布,矿物之间相互交代、包裹关系密切。同时矿物组成分析表明,锌在铁闪锌矿中的分布率大于90%,磁黄铁矿与黄铁矿的含量比约为2∶3。试样化学多元素分析结果见表1。

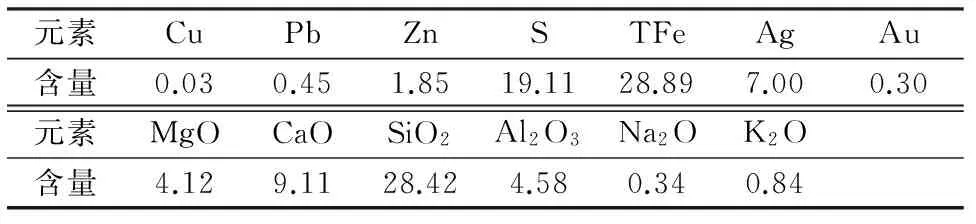

表1 试样化学多元素分析结果 %

元素CuPbZnSTFeAgAu含量0.030.451.8519.1128.897.000.30元素MgOCaOSiO2Al2O3Na2OK2O含量4.129.1128.424.580.340.84

注:Au、Ag含量单位为g/t。

由表1可知,该铁闪锌矿矿物组成复杂,含锌1.85%、含硫19.11%,属于低品位难选铁闪锌矿。

3 选矿试验

3.1 试验方案的拟定

目前,铁闪锌矿的选别方法主要采用单一浮选法。该矿中锌主要以可浮性较差的铁闪锌矿形式存在,同时该矿磁黄铁矿含量较高,而磁黄铁矿与铁闪锌矿的可浮性、矿物表面特性又十分相近[2],因此采用单一的浮选法抑磁黄铁矿浮选铁闪锌矿时,难以获得合格的锌精矿或锌回收率极低。综合考虑,对浮铅尾矿优先采用弱磁选选出绝大部分磁黄铁矿及部分高铁闪锌矿,使铁闪锌矿与磁黄铁矿达到初步分离的目的,为后续浮选锌降低分选压力,以提高锌矿物的选别指标。因此,采用优先浮铅—弱磁选回收磁黄铁矿—浮锌—浮黄铁矿工艺流程进行选别。

3.2 铅浮选试验及结果

铅浮选过程中,经捕收剂种类及用量、抑制剂种类及用量、磨矿细度等条件试验确定了铅浮选的最佳工艺条件,试验流程见图1,试验结果见表2。

由表2可知,铅粗选可获得铅品位为5.74%、铅回收率为77.55%,含锌2.42%、锌回收率为7.95%的铅精矿,铅浮选指标较好,铅锌分离效果显著。

表2 铅浮选试验结果 %

3.3 磁黄铁矿弱磁选试验

该矿石中磁黄铁矿含量较高,锌主要以铁闪锌矿形式存在,而磁黄铁矿与铁闪锌矿的可浮性非常接近,且它们的比磁化系数又较为接近,若浮铅尾矿直接进行浮锌作业,所获得的锌粗精矿中含有大量磁黄铁矿,在锌精选过程中很难将他们分离。因此,在锌精选作业中仅采用浮选,无法实现铁闪锌矿与磁黄铁矿的有效分离。当对浮选精选锌精矿进行磁选除铁时,又由于铁闪锌矿磁性较好,被磁黄铁矿夹带损失严重,锌回收率较低。若在浮选过程中锌先采用磁选除铁,可解决磁黄铁矿对锌精矿品位的影响,又不至于对锌回收率造成较大的影响。

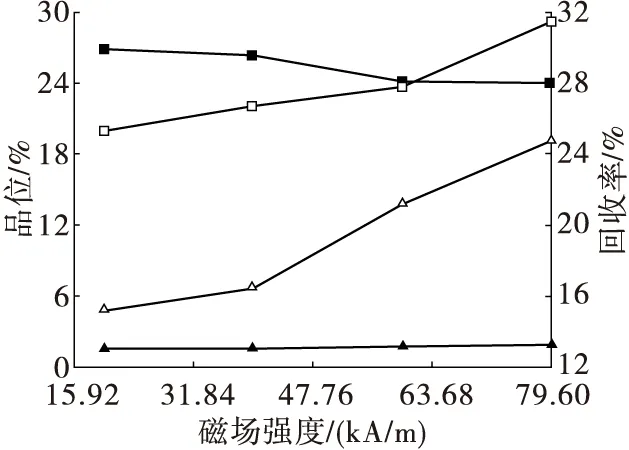

根据上述所存在的因素,采用试验型鼓形弱磁选机(RK/CRSφ400 mm×300 mm)对铅尾矿进行不同磁场强度弱磁选试验,考察磁场强度对选矿指标的影响,试验流程见图2,试验结果见图3。

图2 弱磁选磁场强度条件试验流程

由图3可见,随着磁场强度的增加,硫回收率上升,锌在磁性矿物中的分布率升高;当磁场强度为39.81 kA/m时,可获得含硫26.34%、硫回收率为26.70%,含锌1.59%、锌分布率为16.44%的磁黄铁矿精矿;此后若继续增加磁场强度,锌在磁黄铁矿中的分布率显著提高,为了尽量降低磁黄铁矿对后续浮选选锌的影响,同时尽可能减少锌在磁黄铁矿精矿中的损失,确定磁选最佳磁场强度为39.81 kA/m。

图3 磁场强度对锌硫磁选的影响

3.4 锌浮选循环条件试验

3.4.1 矿浆浓度对锌浮选的影响

在浮选过程中,存在着一系列影响浮选指标的工艺因素,如磨矿细度、药剂制度、矿浆pH值、浮选浓度等[3]。经研究表明,浮选浓度对锌矿物的浮选有着较大的影响,在一定范围内提高选锌的浮选浓度将有利于提高锌回收率[4]。本次试验固定捕收剂丁基黄药用量为50 g/t、矿浆pH值为11.0、 CuSO4用量为200 g/t、起泡剂松醇油用量为21 g/t,考察锌矿物浮选矿浆浓度对锌浮选的影响,试验流程见图4,试验结果见图5。

由图5可见,随着锌浮选矿浆浓度的增加,锌回收率升高;当矿浆浓度大于45%时,锌回收率提高不明显,锌品位降幅显著;因此,锌浮选矿浆浓度在45%左右作为后续试验的条件较为合适。

图5 矿浆浓度对锌浮选的影响

3.4.2 丁基黄药用量对锌浮选的影响

试验采用丁基黄药作为锌矿物捕收剂,固定浮选矿浆浓度为45%、矿浆pH值为11.0、CuSO4用量为200 g/t、松醇油用量为21 g/t,考察丁基黄药用量对锌浮选的影响,试验流程见图4,试验结果见图6。

图6 丁基黄药用量对锌浮选的影响

由图6可见,随丁基黄药用量的增加,锌回收率升高;当丁基黄药用量为40 g/t时,锌浮选指标最佳,此时可获得含锌12.95%、锌回收率为65.87%的锌粗精矿;此后若继续增大丁基黄药用量,锌回收率变化不明显,而锌品位降幅显著;因此,后续试验选取丁基黄药用量为40 g/t较为合适。

3.4.3 矿浆pH值对锌浮选的影响

铁闪锌矿浮选过程中,矿浆pH值对其回收率的影响非常显著,即铁闪锌矿对矿浆pH值十分敏感[5]。有学者认为[6-7]铁闪锌矿浮选过程中矿浆pH值不宜超过11.0,过高的矿浆pH值会对铁闪锌矿产生强烈的抑制,降低锌回收率。因此,试验采用石灰作为矿浆pH值调整剂,固定浮选矿浆浓度为45%、丁基黄药用量为40 g/t、CuSO4用量为 200 g/t、起泡剂松醇油用量为21 g/t,考察矿浆pH值对锌浮选的影响,试验流程见图4,试验结果见图7。

由图7可见,随矿浆pH值的增加,锌品位升高;当矿浆pH值为11.0时,锌浮选指标最佳,此时可获得含锌13.01%、锌回收率为66.07%的锌粗精矿,此后若继续增大矿浆pH值,锌品位提高不明显,而锌回收率显著下降;因此,锌粗选最佳矿浆pH值为11.0。

图7 pH值对锌浮选的影响

3.4.4 CuSO4用量对锌浮选的影响

由于铁闪锌矿可浮性较差,且在选铅作业中又受到了强烈的抑制,因此,浮锌作业中必须先对其进行活化,而CuSO4是硫化锌矿物最常用、最有效的活化剂[8-10]。因此,试验固定浮选矿浆浓度为45%、矿浆pH值为11.0、丁基黄药用量为40 g/t、起泡剂松醇油用量为21 g/t,考察CuSO4用量对锌浮选的影响。试验流程见图4,试验结果见图8。

图8 CuSO4用量对锌浮选的影响

由图8可见,随着CuSO4用量的增加,锌品位变化不明显,锌回收率升高;当CuSO4用量为 300 g/t时,锌浮选指标最佳,此时锌回收率为68.02%;此后若继续增加CuSO4用量,锌品位无明显变化,而锌回收率反而降幅显著;因此,选取 CuSO4用量为300 g/t较合适。

3.5 硫浮选循环条件试验

对浮锌尾矿进行了硫浮选循环条件试验,主要考察了捕收剂种类,硫酸用量对硫浮选的影响。试验结果表明:当硫酸用量为2 000 g/t(矿浆pH值为8),丁基黄药用量为80 g/t时,可获得含硫35.55%、硫回收率为52.56%的硫粗精矿。在此基础上,为获得质量较高的硫精矿,对硫粗精矿进行了空白精选次数试验。试验结果表明:硫粗精矿经2次精选后,可获得含硫40.76%、硫回收率为47.11%的硫精矿,指标较好。

3.6 闭路试验

根据条件试验所确定的各工艺条件和药剂制度,对该矿进行了全流程闭路试验,闭路流程选铅为1次粗选,粗精矿再磨后4次精选,1次扫选;磁选选磁黄铁矿为1次粗选、3次精选;选锌为1次粗选、4次精选、2次扫选;选黄铁矿为1次粗选、2次精选、2次扫选。试验结果见表3。

表3 全流程闭路试验结果 %

产品名称产率品位PbZnS回收率PbZnS铅精矿0.7146.371.5118.2173.160.580.68磁黄铁矿精矿14.810.221.8730.117.2414.9723.33锌精矿2.910.8443.8821.735.4069.023.31黄铁矿精矿29.890.110.4040.157.316.4662.80尾矿51.680.060.323.656.898.979.88原矿100.000.451.8519.11100.00100.00100.00

由表3可知,采用优先浮铅—弱磁选回收磁黄铁矿—浮锌—浮黄铁矿新工艺方案,闭路流程试验可获得含铅46.37%、铅回收率为73.16%、含锌1.51%、含硫18.21%的铅精矿;锌品位为43.88%、锌回收率为69.02%、含铅0.84%、含硫21.73%的锌精矿;硫品位为40.15%、硫回收率为62.80%、含铅0.11%、含锌0.40%的黄铁矿精矿;硫品位为30.11%、硫回收率为23.33%的磁黄铁矿精矿,黄铁矿精矿与磁黄铁矿精矿构成综合硫精矿含硫36.82%、硫回收率为86.13%。

4 结 语

(1)某铁闪锌矿原矿中含铅0.45%、含锌1.85%、含硫19.11%,其矿物种类繁多,组成复杂,其中铅主要以方铅矿的形式存在,锌主要赋存于铁闪锌矿中,闪锌矿含量较少,因此锌矿物可浮性差,该矿中还含有大量磁黄铁矿,增加了锌矿物的分选难度,该矿属低品位难选铁闪锌矿。

(2)试验采用优先浮铅—弱磁选回收磁黄铁矿—浮锌—浮黄铁矿新工艺方案,可获得含铅46.37%、铅回收率为73.16%、含锌1.51%、含硫18.21%的铅精矿;含锌43.88%、锌回收率为69.02%,含铅0.84%、含硫21.73%的锌精矿;含硫40.15%,硫回收率为62.80%、含铅0.11%、含锌0.40%的黄铁矿精矿;含硫30.11%、硫回收率为23.33%的磁黄铁矿精矿,黄铁矿精矿与磁黄铁矿精矿构成综合硫精矿含硫36.82%、硫回收率86.13%,试验指标较好。

[1] 谢 贤.难选铁闪锌矿多金属矿石的浮选试验与机理探讨[D].昆明:昆明理工大学,2011.

[2] 饶 峰.铁闪锌矿的活化与磁黄铁矿的抑制机理试验研究[D].昆明:昆明理工大学,2006.

[3] 胡为柏.浮选[M].北京:冶金工业出版社,1983.

[4] 何丽萍,罗仙平,付 丹,等.浮选作业浓度对锌选矿回收率的影响[J].有色金属:选矿部分,2009(1):1-3.

[5] 刘荣荣.文山铁闪锌矿浮选工艺流程研究[D].昆明:昆明理工大学,2003.

[6] 方夕辉,丛 颖,朱冬梅,等.青海某低品位难选铅锌矿石合理选矿流程的探索[J].有色金属科学与工程,2013,4(2):56-60.

[7] 罗仙平,严 群,聂光华.含铁闪锌矿的锌矿石选矿试验研究[J].四川有色金属,2002(3):37-40.

[8] 余润兰,邱冠周,胡岳华,等.Cu2+活化铁闪锌矿的电化学[J].金属矿山,2004(2):35-40.

[9] Tong Xiong,Song Shaoxian,He Jian,et al. Actication of hinh-iron marmatite in froth flotation by ammoniacal copper(Ⅱ) solution[J].Science Direct Minerals Engineering,2007,20(4):259-263.

[10] 聂光华,李 帅,邱盛华.某铁闪锌矿浮选试验研究[J].矿冶工程,2012,32(4):44-47.

Experiment on a New Technology for Beneficiation of Marmatite Recovery

Chen Zhongyu1Du Xianyan2Jiang Huangyi1

(1.Fankou Lead-zinc Mine; 2.Jiangte Mining Development Co., Ltd.)

In order to high efficiently recovery valuable elements of iron, zinc, sulfur in a low grade and refractory marmatite ore, lead preference flotation-pyrrhotite recovery by low intensity magnetic separation-zinc flotation-pyrite flotation process was conducted based on the ore property. Lead concentrate with 46.37% lead and recovery of 73.16%, zinc concentrate with 43.88% zinc and recovery of 69.02%, sulfur concentrate with 36.82% sulfur and recovery of 86.13% were obtained. Purpose of comprehensive elements recovery is achieved.

Marmatite, Pyrrhotite, Low intensity magnetic separation, Composite sulfur concentrate

2015-01-16)

陈忠玉(1988—),男,助理工程师,512325 广东省韶关市。