山东某铁矿选矿试验

2018-08-17石伟丽

石伟丽

(山东省冶金设计院股份有限公司)

选矿试验是选矿设计的主要依据,对选矿设计的工艺流程、设备选型、产品方案、技术经济指标等的合理确定有直接的影响[1-2]。本文对山东以磁铁矿为主的某铁矿石进行了选矿试验研究,试验采用干式预选、阶磨阶选的工艺流程,并获得了满意的试验指标。该研究为该类铁矿石矿山提供了经济合理的选矿工艺流程,为其他类似铁矿石选矿厂起到了参考借鉴的作用。

1 矿石性质

1.1 矿石组成及嵌布特征

矿石中金属矿物主要为磁铁矿,其次为赤铁矿,以及少量的黄铁矿、褐铁矿、黄铜矿、磁黄铁矿;脉石矿物主要有角闪石、石英、碳酸盐、石榴石、透辉石、黑云母、电气石、磷灰石。原矿矿物含量见表1。

表1 原矿矿物含量 %

注:赤铁矿中含微量褐铁矿,黄铁矿中含微量磁黄铁矿、黄铜矿。

矿石结构简单,主要为层状构造,由磁铁矿和石英、角闪石分别组成条带相间嵌布,共生关系紧密。条带中铁矿物和脉石互有渗透,因此,铁矿石虽然层理清楚易于破碎,但破碎后仍需要细磨才能达到单体解离。

主要金属矿物磁铁矿和主要脉石矿物石英、角闪石的粒度分布见表2。

表2 原矿粒度分布

由表2可知,有用铁矿物磁铁矿的粒度较主要脉石矿物石英、角闪石细,主要分布于-0.10mm粒级,占约77%,其中-0.05mm粒级占为52.32%;而脉石矿物石英、角闪石-0.10mm粒级含量分别为56.75%和54.40%,+0.10mm粗颗粒接近一半,这些粗颗粒中往往包裹较多细粒磁铁矿,两者不易解离,多数将随尾矿流失。

1.2 原矿铁物相组成及化学组成

原矿铁物相分析结果见表3,化学多元素分析结果见表4。

表3 原矿铁物相分析结果 %

表4 原矿化学多元素分析结果 %

由表3、表4可知,该矿石是以磁铁矿为主的矿石,硅酸铁含量较高,其他铁矿物含量较低;矿石中磷含量很低,但硫含量相对较高。

2 选矿试验研究

根据矿石性质进行了粗粒干式磁选,对粗粒干式磁选的精矿进行了:一段磨矿—弱磁选—二段、三段连续磨矿—弱磁选—脉动永磁磁选,一段磨矿—弱磁选—二段、三段连续磨矿—弱磁选—磁选柱,一段磨矿—弱磁选—二段磨矿—弱磁选—三段磨矿—弱磁选—脉动永磁磁选,一段磨矿—弱磁选—二段磨矿—弱磁选—三段磨矿—弱磁选—磁选柱的4种工艺流程的对比试验。

2.1 粗粒干式磁选试验

为了磨矿前预先除去采矿过程中混入的围岩,提高入选矿石品位,减低磨机入磨量及磨矿作业能耗,进行了粗粒干选磁选试验[3]。为了得到最佳的干式磁选工艺参数,将原矿破碎至12~0mm,进行了干式磁选磁场强度试验、滚筒线速度和磁选挡板距离试验。干式磁选流程见图 1。

图1 干式磁选试验流程

2.1.1 干式磁选磁场强度试验

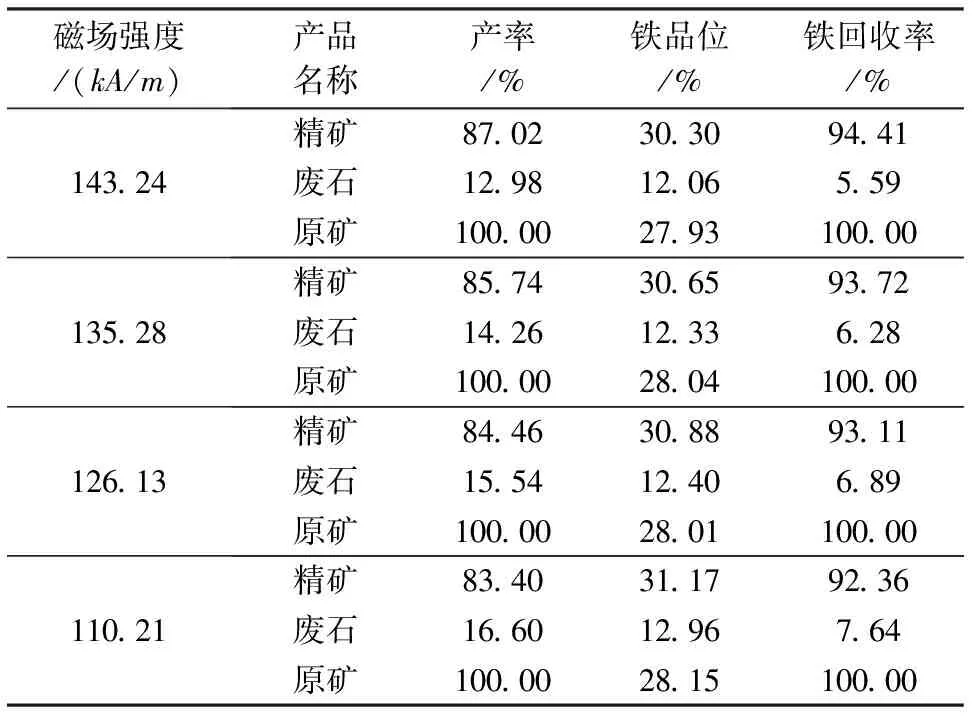

选取滚筒线速度为1.5m/s,挡板距离为35mm,进行不同磁场强度试验,试验结果见表5。

由表5可知,随着磁场强度的降低,精矿产率从87.02%下降至83.40%,精矿铁品位略有升高,综合考虑,选择磁场强度为126.13kA/m较适宜。

表5 干式磁选试验结果

2.1.2 干式磁选滚筒线速度试验

选取磁场强度为126.13kA/m,挡板距离为35mm,进行不同滚筒线速度试验,试验结果见表6。

表6 干式磁选滚筒线速度试验结果

由表6可知,随着滚筒线速度的降低,精矿产率从81.42%上升至90.24%,精矿品位从31.39%降至29.50%,选择线速度1.50m/s较适宜。

2.1.3 干式磁选挡板距离试验

选取磁场强度为126.13kA/m、滚筒线速度为1.50m/s,进行不同的滚筒挡板距离试验,试验结果见表7。

表7 干式磁选挡板距离试验结果

由表7可知,随着挡板距离的减少,精矿产率从86.86%下降至82.26%,精矿品位从30.20%提高至31.45%,挡板距离选择35mm较适宜。

在滚筒线速度为1.5m/s、挡板距离为35mm、磁场强度为126.13kA/m的最佳条件下,进行干式磁选,试验结果见表 8,产品磁性分析结果见表 9。

表8 干式磁选试验结果 %

表9 产品磁性分析结果 %

由表9可知,废石中的磁性铁含量比较低,仅为1.20%,说明通过干式磁选抛出的废石中的铁矿物大部分为非强磁性矿物。干式磁选精矿磁性铁回收率达98.91%,干式磁选的效果较为理想。

2.2 全流程试验

在干式磁选的基础上,对精矿进行了4种工艺流程的全流程对比试验。

2.2.1 流程1试验

干式磁选—一段磨矿—弱磁选—二段、三段连续磨矿—弱磁选—脉动永磁磁选数质量流程见图2。

图2 干式磁选—一段磨矿—弱磁选—二段、三段连续磨矿—弱磁选—脉动永磁磁选数质量流程

2.2.2 流程2试验

干式磁选—一段磨矿—磁选—二段、三段连续磨矿—弱磁选—磁选柱数质量流程见图3。

图3 干式磁选—一段磨矿—磁选—二段、三段连续磨矿—弱磁选—磁选柱数质量流程

2.2.3 流程3试验

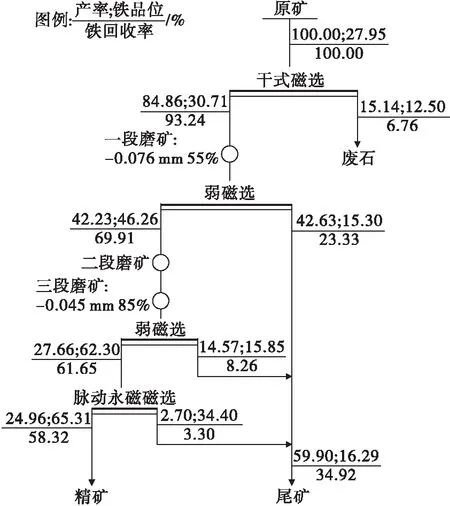

干式磁选—一段磨矿—弱磁选—二段磨矿—弱磁选—三段磨矿—弱磁选—脉动永磁磁选流程数质量流程见图4。

图4 干式磁选—一段磨矿—弱磁选—二段磨矿—弱磁选—三段磨矿—弱磁选—脉动永磁磁选数质量流程

2.2.4 流程4试验

干式磁选—一段磨矿—弱磁选—二段磨矿—弱磁选—三段磨矿—弱磁选—脉动永磁磁选柱流程数质量流程见图5。

图5 干式磁选—一段磨矿—弱磁选—二段磨矿—弱磁选—三段磨矿—弱磁选—磁选柱数质量流程

2.3 推荐流程

对比上述4种工艺流程的试验结果,推荐采用流程3,即干式磁选—一段磨矿—弱磁选—二段磨矿—弱磁选—三段磨矿—弱磁选—脉动永磁磁选。

3 结 语

(1)山东某铁矿通过对原矿进行干式磁选抛尾,可预先抛出产率为15.14%,铁品位为12.50%的废石,废石中的磁性铁含量较低,仅为1.20%,干式磁选精矿磁性铁回收率达98.91%,可见干式磁选效果比较理想,工艺流程中应采用预先抛废后进行下一段磨矿磁选。

(2)对干式磁选粗精矿磨矿至-0.076mm55%进行一段磁选后能选出产率为42.63%、铁品位为15.30%的尾矿,说明该矿石适宜于较粗的磨矿粒度。

(3)二段、三段磨矿不论采用连续磨矿还是阶段磨矿,最终精矿品位均可达到65%以上,鉴于二段磨矿磁选后可选出产率为11.35%,铁品位为15.68%的尾矿,推荐采用二段、三段阶段磨矿,利于节能降耗。

(4)由工艺矿物学研究结果可知,磁铁矿的嵌布粒度极细,为了使铁矿物单体充分解离必须进行细磨,选矿试验证实,要获得铁品位65%以上的铁精矿,最终磨矿细度必须达到-0.045mm85%。磁选柱的分选效果略优于磁选机,但磁选柱与磁选机相比较,需要的厂房高度较大,生产中用水量较大。因此,推荐流程为干式磁选—一段磨矿(-0.076mm55%)—弱磁选—二段磨矿(-0.076mm85%)—弱磁选—三段磨矿(-0.045mm85%)—弱磁选—脉动永磁磁选流程。