输弹机关重件在时变载荷下的联合仿真

2015-03-04闫鹏程郝驰宇孙华刚

闫鹏程,郝驰宇,2,孙华刚,刘 超

(1.军械技术研究所,石家庄 050003;2.军械工程学院,石家庄 050003)

输弹机关重件在时变载荷下的联合仿真

闫鹏程1,郝驰宇1,2,孙华刚1,刘 超1

(1.军械技术研究所,石家庄 050003;2.军械工程学院,石家庄 050003)

为了掌握某型自行火炮中开式链传动输弹机的关重件-链板在时变载荷下的受力情况,在多体力学仿真软件RecurDyn中建立了输弹机的虚拟样机模型并进行了验证,在有限元分析软件ANSYS中对刚性输弹链进行了模态分析得到了其固有频率和相应振型,通过载荷文件的提取与转化,将时变载荷文件导入到ANSYS中,对关重件进行瞬态动力学分析,实现了多体动力学与有限元信息的联合仿真,提高了仿真分析的精度和效率,分析关重件的受力情况可以确定危险位置,对输弹机的故障机理及故障演化规律提供一定依据。

输弹机,多体动力学,有限元分析,联合仿真,RecurDyn,ANSYS

0 前言

现代自行火炮的发展趋势为自动填装,实现弹药的自动填装具有提高火炮射速、增大火炮威力等优势[1]。输弹机是自行火炮自动装填系统中一个重要的子系统,作用是将输送到输弹线上面的弹丸或药筒,迅速可靠地输送到炮膛内,提高火炮发射速度。由于输弹机具有结构复杂、工作环境恶劣、工作负荷冲击大、工作环境封闭不便于保养等特点,使其成为自动填装系统中故障发生率比较高的子系统。

随着计算机仿真技术逐渐发展成熟,有限元分析和多体动力学仿真技术的应用越加广泛,然而其相互之间的数据信息难以共享对仿真的精度和效率有影响,如何实现多体动力学与有限元分析之间有效的集成,是近年来仿真领域研究的热点之一[2]。

本文针对某型自行火炮供输弹系统中开式链传动输弹机,在多体动力学仿真软件RecurDyn中建立了其虚拟样机模型,利用有限元分析软件ANSYS分析了刚性链条的固有频率和振型,将载荷文件输入到关重件-链板的有限元模型中,实现了RecurDyn和ANSYS的联合仿真,得到了输弹行程中关重件的受力情况,确定了危险点的位置,为故障演化规律和故障诊断提供一定的依据。

1 输弹机虚拟样机的建立与验证

1.1 输弹机的基本结构和运行原理

该开式链传动输弹机主要是由齿轮箱体、链盒、链条、推壳机构等组成[3],其结构示意图如图1所示。

图1 输弹机基本结构示意图

输弹行程中,链轮带动链盒中的链条运动,不工作时,链条呈柔性体,输弹行程中链条经过卡锁机构时,锁爪闭锁,内外链板端面闭合,链条成为刚性杆推动弹丸入膛。收链过程中,刚性链条经过解锁机构时解锁,收回到链盒中,其运行原理图如图2所示。

图2 输弹机工作原理剖面示意图

1.2 虚拟样机模型的建立

在三维建模软件SolidWorks中分别建立了链盒、链条、卡锁机构及推壳小车等输弹机部件的三维实体模型,进行适当简化后按照其装配图进行装配,装配体如图3所示。

图3 输弹机装配图

将三维模型以parasolid格式导入到RecurDyn中,在输弹机的各零部件之间添加约束,约束的添加需要符合输弹机的实际工况和部件间的真实相对运动[4],为输弹机添加合理的约束:

①链盒与地面、卡锁机构和链盒之间建立固定铰约束;

②内外链板、锁爪与滚轮之间加入旋转铰约束;

③推壳小车与链盒之间加入平移铰约束。

RecurDyn中提供了丰富的接触类型来根据需求选取最合适的接触方法,目前支持3大类:面面接触、分析接触和实体接触共26种接触[5]。根据输弹机的实际工况为其部件添加合理的接触参数。

根据输弹过程的设计要求,输弹速度必须达到3.3m/s~3.5m/s,期望加速段遵循图4,加速段和匀速段总时间为 1s[3]。

图4 输弹机的期望时间-速度曲线

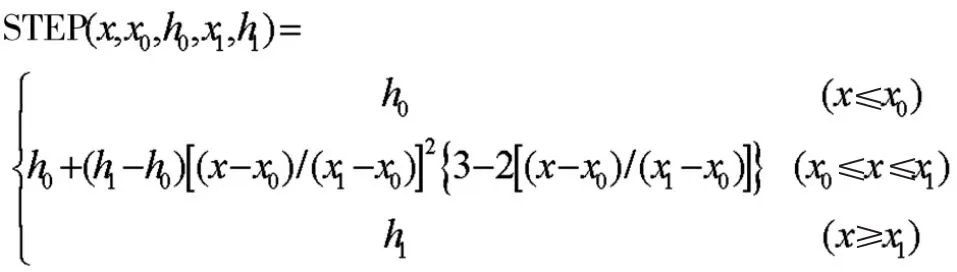

参考上述曲线,利用STEP函数为输弹机添加驱动,在RecurDyn中,STEP函数采用三次多项式逼近海赛(Heaviside)阶跃函数,通常用于定义一个相对光滑的阶跃函数[5]。STEP函数定义为:

根据上述曲线计算可得,输弹机链轮添加的驱动函数为:

1.3 虚拟样机的验证

建立虚拟样机的目的是利用虚拟样机来模拟物理样机的真实性能,没有经过验证的虚拟样机的仿真结果是没有实际意义的[6]。输弹机的主要作用就是推动弹丸以一定的速度快速入膛,所以选取链条的速度作为验证虚拟样机可信度的指标,将虚拟样机的仿真值与设计值相比较,如下页图5所示。

图5 链条速度仿真值与期望值的比较

可以看出,输弹机在仿真过程中链条的速度曲线与设计值有一定的偏差,这主要是由于在虚拟样机的仿真过程中进行了一定的简化导致的。但是两曲线相差值不是很大,变化的趋势也是基本一致的,这就说明建立的虚拟样机模型是合理的,能够用于下一步的动力学分析。

2 输弹链的有限元模态分析

2.1 有限元模型的建立

模态分析是确定线性构件的固有频率和振型的分析技术,是进行其他动力学分析的基础[7]。在SolidWorks中建立输弹链的三维实体模型,如图6所示,为提高计算效率,建模时对模型进行适当的简化。利用parasolid格式导入到ANSYS中,采用8节点的六面体单元(Solid45)对模型进行网格的自由划分,共得到9 408个节点和152 217个单元。设定输弹链的材料属性,在输弹链末端相应的端面上添加自由度约束,利用Lanczos法对模型进行模态分析。

图6 刚性输弹链三维模型

2.2 有限元模态结果分析

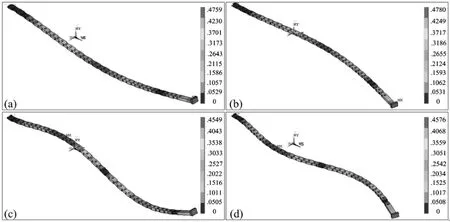

在输弹行程中,输弹链条闭锁后成为刚性体,输弹链在输弹行程可看做细长梁结构,弯曲振动(横向弯曲和纵向弯曲)为其在低频率范围内的主要变形方式[8]。在ANSYS中对输弹链模型进行求解之后,可以在通用后处理模块中查看分析结果。表1给出了输弹链的前8阶固有频率和振型特征,图7给出了前8阶固有频率对应的振型图。观察输弹链的低阶振型图可以看出,在低阶固有频率范围内的变形主要是横向弯曲变形、纵向弯曲变形和扭转变形,变形量较大。

通过对输弹链的有限元分析,掌握了输弹链的振型和固有特性,为下一步的结构动力学分析打下了基础。

表1 推弹链的前8阶模态的固有频率与振型特征

图7 输弹链前8阶振型图

3 多体动力学与有限元联合仿真

3.1 联合仿真原理

在运行状态不断变化的多体动力学系统中,各部件在每个时态所受的载荷是不一样的,本文中通过多体动力学仿真得到零件的时变载荷曲线,对进行采样后得到离散的载荷序列作为输入载荷,对零件进行有限元分析,得到零件在变载荷下的响应[9],如下页图8所示。

3.2 关重件的柔性化

3.2.1 关重件的受力分析

图9为输弹机关重件-链板的受力图,在输弹行程中,链板由两端销轴连接,随着链轮的转动,链板两端面闭合成为刚性体,推动弹丸进入炮膛中,所以链板受力由两部分组成,第1部分是连接链板的销轴力Fr,第2部分是链板端面闭合形成的压力Ft。

图8 多体动力学与有限元联合仿真方法示意图

图9 外链板受力分析图

3.2.2 关重件的瞬态动力学分析

瞬态动力学分析是确定随时间变化载荷作用下结构相应的技术,它的输入时作为时间函数的载荷,输出数据是随时间变化的位移和其他的导出量[7]。

将外链板的模型以parasolid格式导入到有限元软件ANSYS中,设定好其材料属性之后,采用8节点的六面体单元(solid45)对推弹链模型进行自由分网,共得到1 206个节点和3 165个单元。如图10所示。

图10 外链板的有限元模型

在对外链板进行柔性体的网格划分后,结合链板在RecurDyn中得到输弹行程中的时变载荷,以表格的形式导入到有限元分析中,根据图9的受力分析分别加载到相应的受力面或节点处,如图11所示,采用瞬态动力学分析中的Full法,对链板进行仿真分析。

3.3 关重件的有限元仿真分析

在施加载荷仿真结束后,在ANSYS的后处理中可以看到零件的在时变载荷下的云图和载荷曲线,图12所示为链板出现最大应力时的云图(t=1.04 s),而图13所示为出现应力极值的434节点应力随时间变化的曲线。

从图12和图13中分析可得:

①从应力的时间分布上来看,链板的应力值在t=0.9 s之后明显增加,极值点出现在t=1.04 s,这是因为在输弹行程末段链条的速度急速下降,造成链条内部的动载荷显著增大造成的;

②从应力的位置分布来看,链板的侧表面中下部的应力是较大,危险点在侧表面下边缘上,而考虑到销轴与链板的碰撞磨损,但由于销轴与链板之间存在持续的接触及摩擦碰撞,所以链板的最易受损的位置应该是链板与销轴接触的销轴孔内表面。

图11 外链板有限元模型载荷的添加

图12 外链板应力图

图13 节点434的应力曲线

4 结论

利用多体动力学仿真软件RecurDyn建立了完整的开式链传动输弹机的虚拟样机模型。

在有限元仿真软件ANSYS中分析了刚性输弹链的低阶固有频率及其对应的振型,结果显示输弹链在低阶固有频率时主要表现为弯曲变形,且变形量较大。

实现了RecurDyn和ANSYS的联合仿真,得到了关重件-链板在输弹行程中变载荷下的受力情况,确定危险位置在链板外侧的中下部,最易受损的部位为销轴孔内表面,为输弹机构故障机理分析和下一步的故障仿真提供了一定的依据。

[1]王浩亦,冯广斌,孙华刚,等.协调器动力学分析及故障仿真研究[J].火炮发射与控制学报,2013,41(1):59-62.

[2]林小夏,张树有,陈婧,等.多体动力学与有限元联合仿真的时变载荷历程模型[J].浙江大学学报,2011,42(9):1643-1649.

[3]侯保林,樵军谋,刘琮敏.火炮自动装填[M].北京:兵器工业出版社,2010:69-77.

[4]李伟,王兴贵,黄泽平,等.输弹机虚拟样机建模与动态仿真[J].火炮发射与控制学报,2006,34(12):29-32.

[5]周传晟,张敬慧,高瑞营.某型舰炮输弹机关键尺寸分析[J].四川兵工学报,2014,33(9):36-38.

[6]刘义,徐恺,李济顺.RecurDyn多体动力学仿真基础应用及提高[M].北京:电子工业出版社,2013.

[7]李伟,马吉胜,狄长春,等.液压式输弹机输弹故障仿真研究[J].系统仿真学报,2007,19(10):2226-2229.

[8]张朝晖.ANSYS11.0结构分析工程应用实例解析[M].北京:机械工业出版社,2008.

[9]胡海岩.机械振动基础[M].北京:北京航空航天大学出版社,2005.

Study on Co-simulation of Ramm ing M echanism Key Componentsw ith Time Varying Load

YANPeng-cheng1,HAOChi-yu1,2,SUNHua-gang1,LIUChao1

(1.Ordnance Technical Research Institute,Shijiazhuang 050003,China;2.Ordnance Engineering College,Shijiazhuang 050003,China)

In order tomaster the force of rammingmechanism key componentwhich on automatic loading system of a certain artillery with time varying load,the virtual prototype simulation model of ramming mechanism is built and verifies based on the multi-body dynamics software RecurDyn,then the modal analysis is carried out in ANSYS to get the main performance of ramming chain in the low order natural frequency.The load files ofmulti-body dynamics system are extracted,transformed and imported into the finite element transient dynamics analysis,the co-simulation based on the heterogeneous system information of multi-body dynamic and FEA is carried out,the precision and efficiency of simulation are improved.The force of key components in ramming process is get to determine the dangerous location,the basis of the mechanisms failure and fault evolution of ramming mechanism is provided by the results.

ramming mechanism,multi-body dynamics,co-simulation,finite element analysis,RecurDyn,ANSYS

TH132.45;TJ3

A

1002-0640(2015)11-0102-04

2014-09-05

2014-10-07

闫鹏程(1965- ),男,研究员,博士。研究方向:测试技术与应用。