从净化渣中回收锑生产锑酸钠

2015-02-28赖建林周宇飞魏海彬刘标兵

赖建林,周宇飞,饶 红,黄 冰,魏海彬,刘标兵

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

从净化渣中回收锑生产锑酸钠

赖建林,周宇飞,饶 红,黄 冰,魏海彬,刘标兵

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

对铜阳极泥处理过程产出的净化渣,经稀酸初步脱铜砷后,在碱性介质条件下,采用硫化钠浸出-氧化工艺浸出回收锑,分别对浸出过程硫化钠浓度、液固比、反应温度进行考察,取得最佳结果,并经小试及工业试验,结果锑回收率93.27%,锑酸钠产品达到化工行业标准(HG/T 3254-2010)要求。

冶金技术;净化渣;硫化钠;碱性介质浸出;锑酸钠

1 引言

锑在地壳中的丰度很低(仅0.2g/t)[1],但在数千年前人类就已开始利用锑。锑多用作金属合金的组元,可增加合金硬度和强度。如蓄电池、轴承合金、印刷合金、焊料、电缆包皮及枪弹等均含锑。高纯锑是半导体硅材料掺杂元素;锑白是锑的主要用途之一,是搪瓷、油漆的白色颜料和阻燃剂的重要原料[2];硫化锑是橡胶的红色颜料;生锑用于生产火柴和发烟剂。此外,锑还可用做PET生产中的缩聚催化剂。因此锑的用途非常广泛,经济价值较高。

虽然我国锑资源较丰富,占世界的55%以上[3],是世界上生产锑产品最多的国家,但我国锑矿开发程度较高,可规划利用的储量逐年减少,后备不足,现有资源大部分难利用、含量低,因此必须重视从冶金中间物料中回收锑。同时我国的锑产品出口品种多为锑精矿、金属锑、普通三氧化二锑,这些初级制品附加值均不高。高级锑化合物大部分仍依赖国外进口。而锑酸钠是含锑物料处理生产过程产出的锑化合物,是一种很有发展前途的精细化工产品。它可用于制作电视机显像管玻壳,是高档玻璃生产的优质澄清剂,纺织品、塑料制品等的阻燃剂,搪瓷的乳白剂及制造铸件用漆的透明填料。特别在近年兴起的新能源光伏行业,具有潜在的应用前景,经济价值高。

传统的锑酸钠制备和生产主要以金属锑、锑的氧化物为原料,采用锑精矿制取锑酸钠国内外也有文献报导。其生产方法有火法和湿法两种[4-5],与火法工艺相比,湿法工艺具有反应完全、转化率高、产品质量稳定等特点。

江铜集团贵溪冶炼厂是我国特大型铜冶炼厂,其进厂精矿中伴有大量有价金属。以锑计,据江铜贵冶第四次元素普查结果,每年进入贵冶生产系统中的金属锑量超过1000t。生产过程富集度较高的物料包括一次净化渣、二次净化渣、铜电解白尘等。此外贵冶铋生产过程每年也有部分锑白粉产出。均可进一步生产出附加值高的锑品。

根据江铜贵冶一、二次净化渣性质,结合贵冶其他含锑物料情况,江铜贵冶组织成立试验组,在对原料充分分析及初步探索性试验的基础上,研究了从净化渣中回收锑并生产锑酸钠工艺。小试过程采用一次净化渣对流程进行40多批条件试验,取得较佳的工艺控制条件。

2012年,江铜(贵溪)新技术公司利用贵冶厂内部分闲置设备,进行锑酸钠工业试验,期间投料10批,试验结果,投入一次净化渣75570kg,产出粗锑酸钠34790kg,浸出渣16185kg。锑直收率82.9%,回收率93.27%。

工业试验粗锑酸钠经精制,产品质量达到化工行业标准HG/T3254-2010电子工业用水合锑酸钠要求。

2 试验原料成分

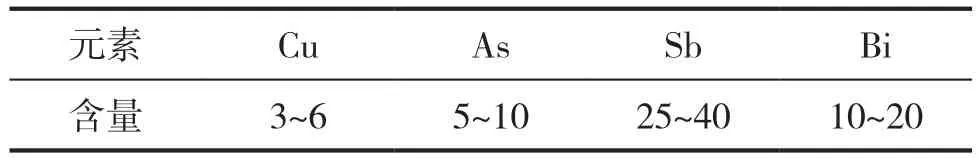

试验原料来源于江铜贵溪冶炼厂阳极泥生产过程预处理工序产出的净化渣,其成分见表1所示。

表1 试验原料成分 %

3 试验工艺流程

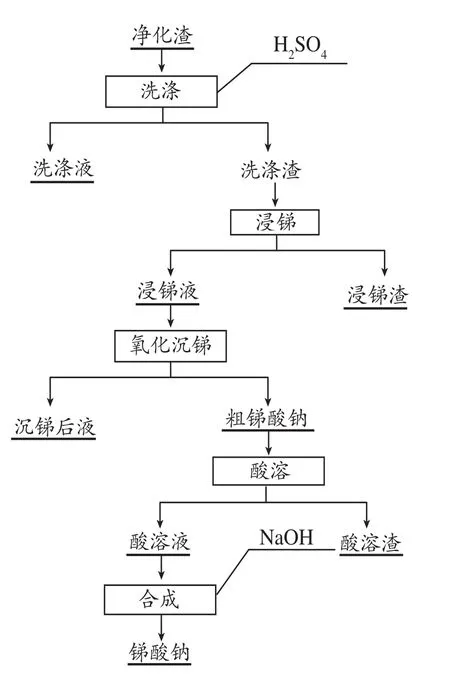

试验工艺流程见图1所示。

如图1,贵冶铜阳极泥所产出的净化渣,首先经稀酸洗去部分铜、砷及残留的Cl-;洗涤渣送至碱浸出锑;洗涤液送硫酸车间废水处理。浸锑液送氧化工序氧化得到粗锑酸钠,粗锑酸钠再经酸溶、合成,最后得到锑酸钠产品。

4 试验规模

小型试验规模为0.2~1.2kg/次,工业试验规模为4130~9410kg/槽。

图1 试验工艺流程

5 试验原理

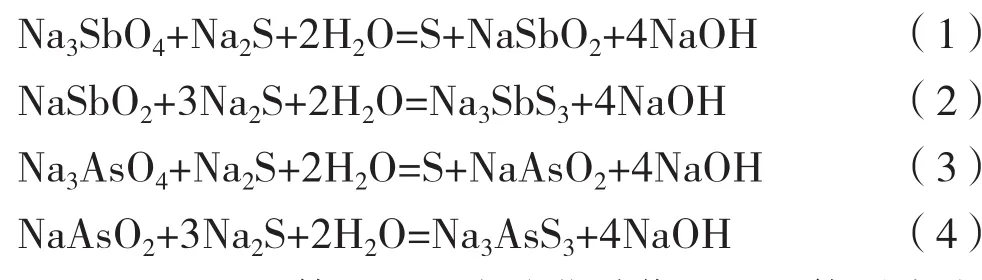

5.1 锑浸出原理

由表1,净化渣中主要成份为Sb、Cu、As、Bi等元素,Na2S浸出过程Sb、As将被浸出进入液相中。

而Cu、Bi等金属,在硫化钠作用下即使形成硫化物,由于其在碱性溶液中溶解度均g/L,较难溶解,因此浸出工序可较好的实现Sb与Cu、Bi的分离。

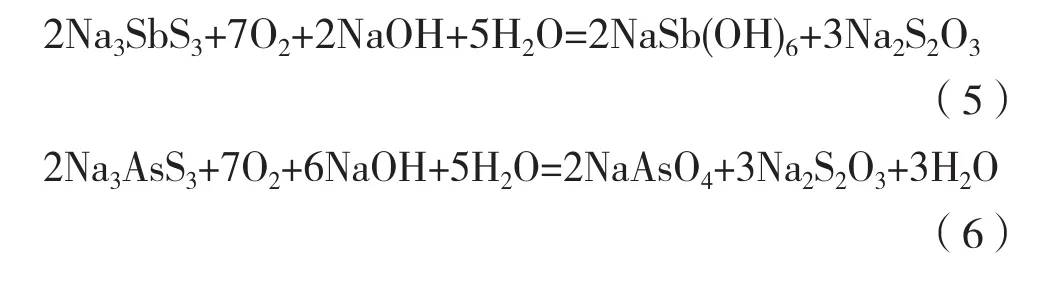

5.2 锑氧化原理

锑浸出液中的Sb、As,在催化氧化的情况下,Sb3+、As3+将被氧化为Sb5+、As5+,由于砷酸钠具有较好的可溶性,而锑酸钠相反在碱性条件下极难溶解。因而得到较好的Sb、As分离[6]。

6 试验结果

6.1 小型试验(1)稀酸脱铜砷试验。

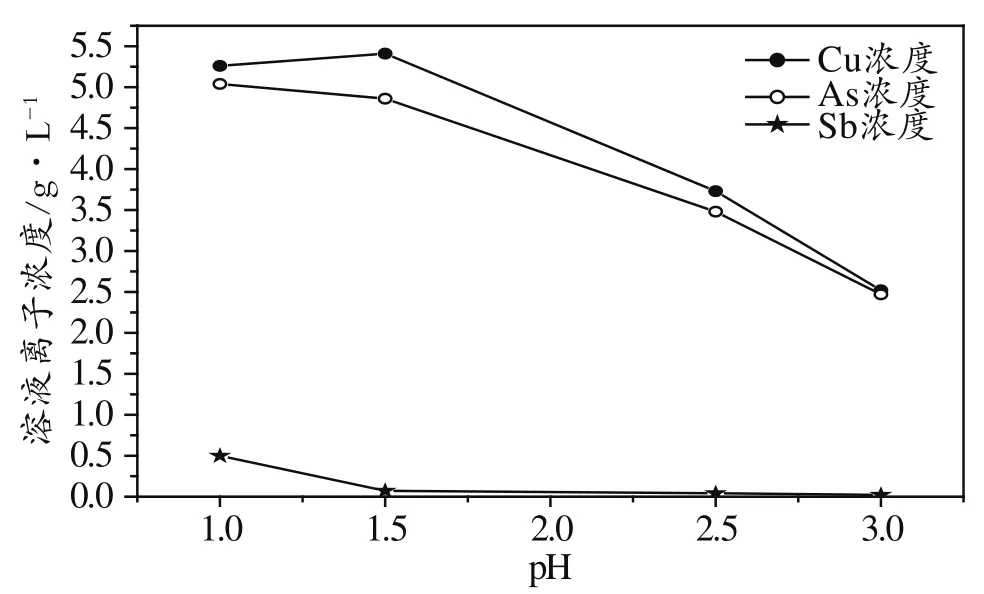

稀酸脱铜砷试验见图2所示。

图2 脱铜砷试验过程中铜砷锑浓度与pH的关系图

如图2,在水浸和pH为1.0~3.0的范围内,随酸度提高,铜、砷浸出率提高;pH≤1.5时,浸出液含铜变化不大;而pH=1.0时,砷的浸出率为阶段峰值。同时pH从1.5降低到1.0,锑的浸出率呈上升趋势。

考虑到酸度提高将造成锑的分散,根据理论锑水解pH值,控制脱铜砷终点pH在1.5左右,可使铜砷与锑得到较好的分离。

(2)脱铜砷渣浸锑试验。

① 硫化钠浓度对锑浸出率的影响。

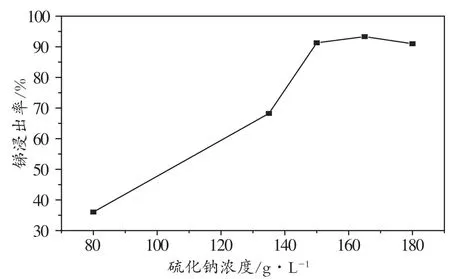

固定浸锑过程液固比4,反应时间1h,温度85~90℃,考察浸锑过程硫化钠浓度对锑浸出率的影响,见图3所示。

图3 硫化钠浓度对锑浸出率的影响

如图3,考察浸锑过程硫化钠浓度对锑浸出率影响结果表明,硫化钠浓度在80g/L~165g/L,随着硫化钠浓度的提高,锑浸出率上升。硫化钠浓度超过165g/L,锑浸出率基本平稳,继续提高硫化钠浓度,锑浸出率基本不再上升。因此,硫化钠浓度控制在165 g/L为宜。

② 液固比对锑浸出率的影响。

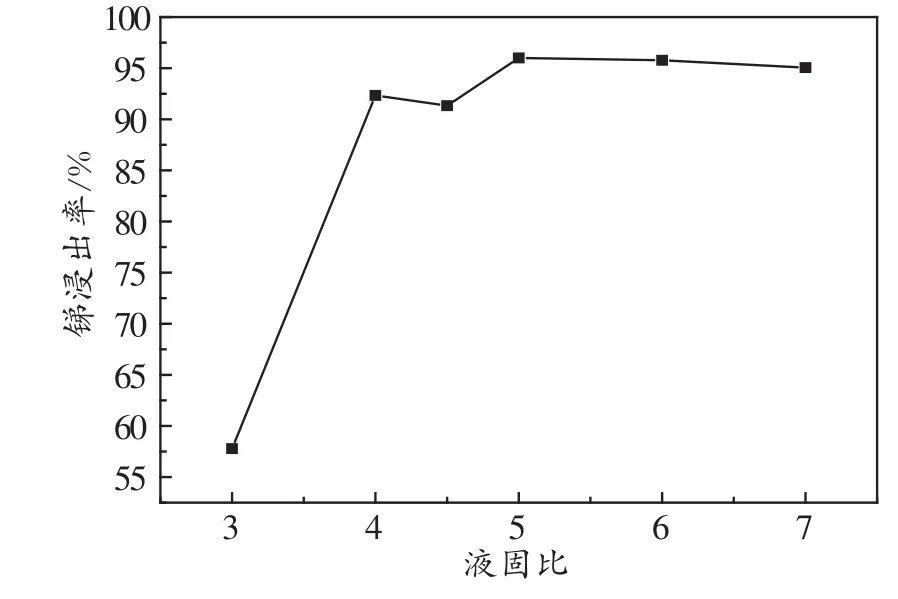

控制反应过程硫化钠浓度150g/L,反应反应时间1h,温度85~90℃,考察浸锑过程液固比对锑浸出率的影响,见图4所示。

图4 反应液固比对锑浸出率的影响

如图4所示 ,液固比在3~5之间,随着液固比加大,锑浸出率提高。液固比超过5,锑浸出率提高不明显。因此,液固比控制5即可。

③ 反应温度对锑浸出率的影响。

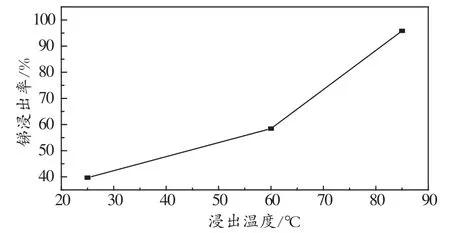

控制反应过程硫化钠浓度150g/L,反应反应时间1h,液固比5,考察浸锑过程反应温度对锑浸出率的影响,见图5所示。

图5 反应温度对锑浸出率的影响

由图5,随反应温度提高,锑浸出率上升,从资料集实际生产情况看,适宜温度在85~90℃。

锑浸出最佳条件:硫化钠浓度165g/L,液固比5∶1,温度85~90℃。按以上条件浸出结果,锑浸出率>95%。

6.2 工业试验结果

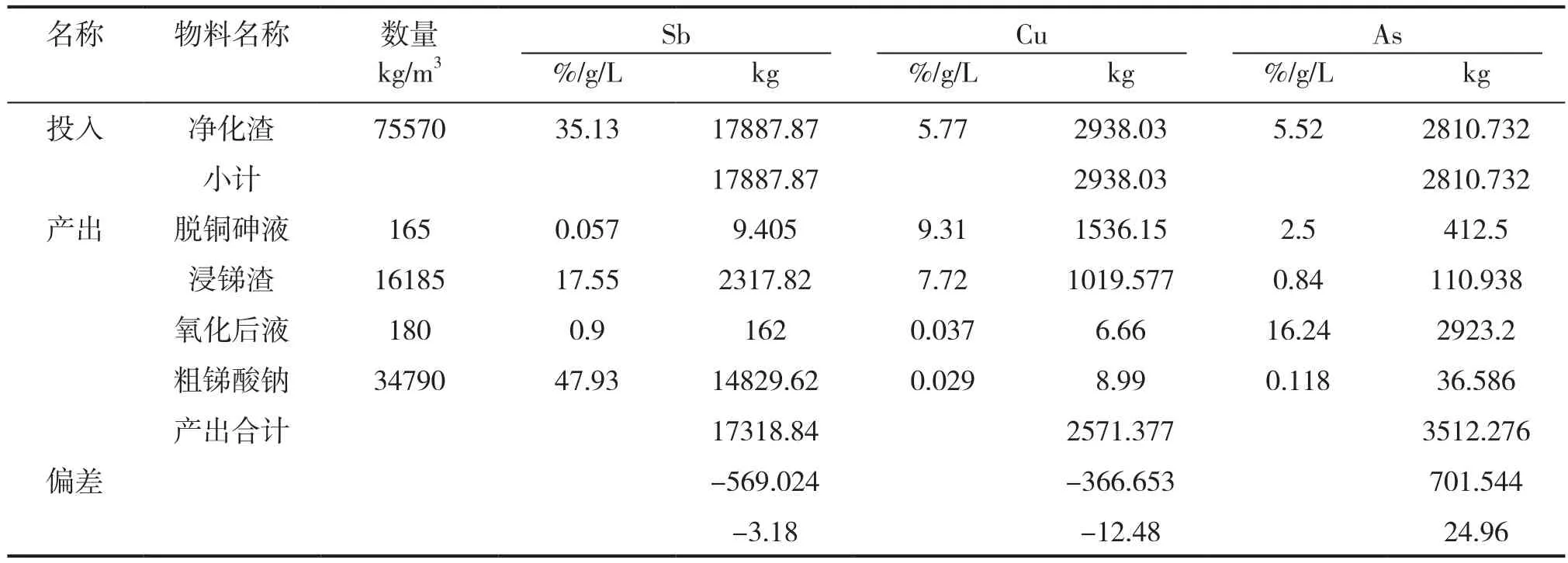

按小试条件进行工业试验,规模7.5~9.41t/槽,共投入净化渣75.57t,产出粗锑酸钠34.79t,浸锑渣16.185。工业试验金属平衡结果见表2所示。工业试验锑直收率82.9%,回收率93.27%。

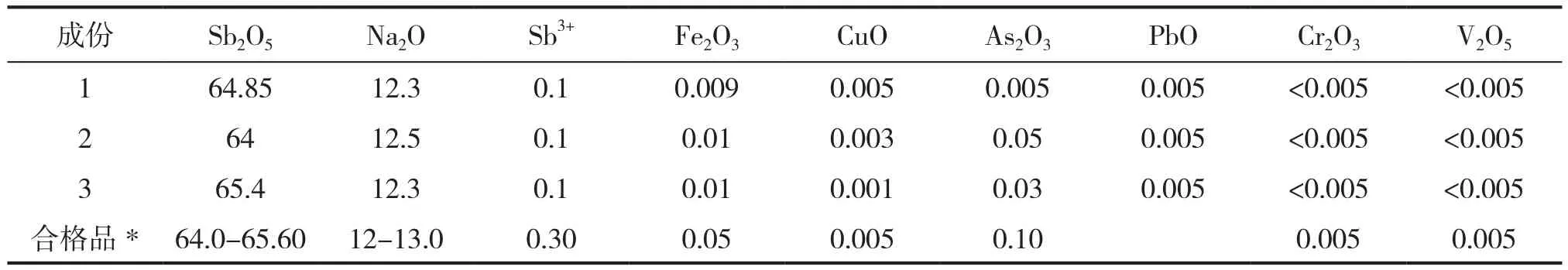

因工业试验粗锑酸钠未达相关产品质量标准要求,需进一步精制,根据锑酸钠性质结合生产实际情况,确定采用酸溶合成法精制,生产锑酸钠,结果见表3所示。锑酸钠产品达化工行业标准(HG/ T3254-2010)合格品要求。

表2 工业试验金属平衡结果

表3 精制锑酸钠成份

7 结语

经40余批小型条件试验及10批工业试验,结果:

(1)获得较佳的从净化渣中回收锑生产精制锑酸钠的工艺流程,如图1所示。

(2)试验取得锑直收率82.90%,回收率93.27%,渣率25.94%,精制锑酸钠达化工行业标准(HG/T3254-2010)合格品要求。

[1]赵天从. 锑[M]. 北京: 冶金工业出版社, 1987.

[2]王志明, 刘伟锋, 王卫东,等. 空气氧化法生产焦锑酸钠的设备改进[J]. 湖南有色金属, 2005, 21(3):14-17.

[3]杜新玲. 焦锑酸钠生产工艺研究[J]. 湖南有色金属, 2008, 24(5):24-26.

[4]陈朴. 粗锑白湿法制焦锑酸钠试验研究. 矿冶工程[J], 2014, 34(5):113-117.

[5]周兴, 黄雁, 王玉棉,等. 用黑铜泥制备砷酸钠和焦锑酸钠[J]. 甘肃冶金, 2012, 34(1):1-3.

[6]唐建军, 杨天足, 宾万达,等. 空气氧化硫代亚锑酸钠溶液沉锑研究[J]. 矿产综合利用, 2001, (2):11-14.

Antimony Recovery from the Purified Residual of Copper Anode and Sodium Antimonate Production

LAI Jian-lin, ZHOU Yu-fei, RAO Hong, HUANG Bing, WEI Hai-bing, LIU Biao-bing

(Guixi Smelter, Jiangxi Copper Corporation, Guixi 335424, Jiangxi, China)

purified slag was produced during anode slime treatment process, after the primary step of elimination of copper and arsenic, antimony was recovered from the purified residual of copper anode slime through a sodium sulfide leaching- oxidation process in alkaline medium condition. Compared and investigated density, liquid-solid ratio reacting temperature of sodium sulfide in leaching process, the best result was achieved. Through pilot and industrial test, antimony recover rate was 93.27%, and the sodium antimonite products could meet HG/T 3254-2010 standard of chemical industry.

metallurgical technology;purified residual of copper anode slime;sodium sulfide;leaching in alkaline medium condition;sodium antimonite

TF818

A

1009-3842(2015)01-0009-04

2014-05-04

赖建林(1962-),男,江西瑞金人,高级工程师,主要从事湿法冶金及资源综合利用等方面的研究。E-mail: laijl1962@163.com