常规法锌冶炼浸出流程优化

2015-02-28张恩明

张恩明

(江西铜业集团公司 铅锌金属有限公司,江西 九江 332500)

常规法锌冶炼浸出流程优化

张恩明

(江西铜业集团公司 铅锌金属有限公司,江西 九江 332500)

在锌冶炼常规浸出流程设备基础上,通过对现有设备进行合理配置,充分发挥现有设备潜能,同时优化工艺控制参数,在酸浸反应槽中实现了部分浸出铁酸锌的目的,达到了降低浸出渣含锌、提高锌直收率、降低生产成本的目的。

锌冶炼;常规法;浸出渣;降低;渣含锌;成本

1 引言

江铜铅锌金属有限公司一期工程设计产能为100kt/a铅锭和100kt/a锌锭,2009年开始建设。国内大型铅锌冶炼企业都有铅、锌冶炼生产线,但都处于独立运行的状态,锌系统除次氧化锌浸出后的铅银渣返铅冶炼外,低富含的焙烧矿浸出渣有的采用挥发窑处理,有的采用高温高酸浸出,存在工艺流程长、湿法渣堆存困难等问题[1-2]。

综合比较后,江铜铅锌冶炼项目采用Kivcet法炼铅和常规浸出、大极板自动剥锌炼锌工艺,锌常规浸出渣送铅系统处理,回收渣中锌、银、铜、铅等有价金属,铅系统烟化炉产出的次氧化锌经碱洗脱氟氯后送锌系统,提高了资源综合利用水平,铅、锌两个冶炼系统仅产出烟化炉水淬渣一种固态弃渣,有利于环保。自2012年3月份铅、锌两个系统投产以来,经过不断的磨合,2013年10月份开始,锌冶炼产出的浸出渣全部进铅系统Kivcet炉处理,铅系统烟化炉产出的次氧化锌也全部进入锌冶炼系统,两个系统达到了均衡生产,实现真正意义的铅锌联合生产。

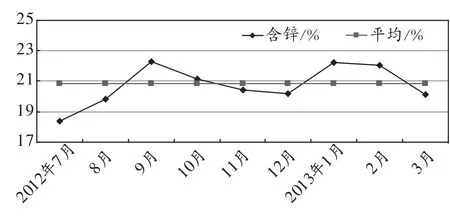

锌冶炼常规浸出通常要经中性和酸性两段浸出过程,因采用的浸出条件(温度和浸出终点酸度)不足以使锌焙烧中铁酸锌、硅酸锌等以锌难溶盐形态存在的锌溶解,产出的锌浸出渣含锌在20%左右(锌精矿中铁含量越高则浸出渣含锌越高)[3-4]。实际生产中,焙砂含锌58%、含铁12%、酸浸终点含酸1~5g/L、温度80℃条件下,浸出渣含锌如图1。

图1 浸出渣含锌

2 降低浸出渣含锌对铅锌联合生产的意义

如果锌浸出渣含锌能从20%降低到18%,则锌冶炼直收率将提高1%。按锌锭生产规模100kt/a计算,产出的锌浸出渣将减少2500t/a,Kivcet炉可少处理2500t锌浸出渣,多处理铅精矿。烟化炉产出的高含氟、氯、砷、锑等杂质的次氧化锌也将减少600余t。降低浸出渣含锌,对铅锌紧密联合生产的企业显得尤为重要[5]。

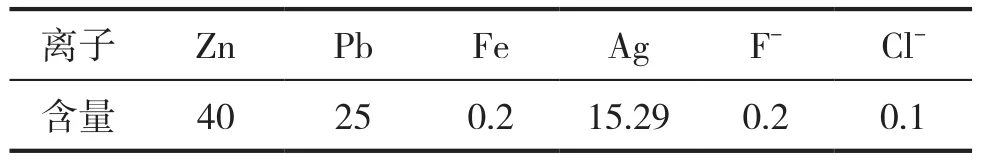

表1 江铜铅烟化炉次氧化锌化学成分 %

3 浸出渣含锌高的原因

锌焙砂经过常规法工艺的中性和酸性浸出后,得到的浸出渣含锌一般为20%~22%。其中铁酸锌中的锌量占渣中总锌量的60%以上,在常规湿法炼锌浸出条件下,铁酸锌将不溶解而进入渣中[4]。

根据铁酸锌—水(ZnO·Fe2O3-H2O)系电势-pH图可知,ZnO·Fe2O3属于难以分解的铁氧体,对于难溶ZnO·Fe2O3的溶出,要求温度(95~100℃)和高酸(终酸40~60g/L)的浸出条件以及较长的浸出时间(3~4h),铁酸锌才能溶解[3]。

图2 ZnO·Fe2O3-H2O系电势-pH图

4 现有流程及改进

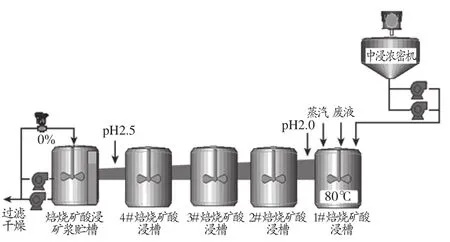

改造前设备连接及工艺控制指标见图3。

图3 改造前设备连接及工艺控制指标

江铜现有焙烧矿浸出流程采用一段中性浸出、一段酸性浸出,浸出渣经过滤、干燥送铅冶炼系统处理。中性浸出控制终点pH值为4.8~5.4,焙烧矿中ZnO只有一部分溶解,锌的浸出率只有60%左右,此时还有大量过剩的锌焙砂存在,以保证迅速达到中性浸出终点。

中性浸出的浓缩底流再进酸性浸出,尽量保证焙砂中的锌更完全地溶解,同时也要避免大量杂质溶解,终点酸度控制在1~5g/L。

由于锌焙砂中有部分以铁酸锌(ZnO·Fe2O3)和少量的ZnS的形态存在,这些形态的锌在上述两次浸出条件下不溶解,导致所得的浸出渣含锌仍有20%左右[4]。要想降低锌浸出渣含锌,必须改变工艺技术条件,使之达到溶解铁酸锌的条件。

如果将二段酸浸改为高温高酸浸出,达到铁酸锌浸出的条件,浸出渣含锌将低于10%。但高温高酸浸出液返回中性浸出,因溶液含铁高达30g/L,将产生大量的Fe(OH)3胶状沉淀物,使中性浸出矿浆难以沉降。要解决这一问题,高含铁的高温高酸浸出后液需单独沉铁,目前工业上应用的沉铁方法有黄钾铁矾法、转化法、针铁矿法、赤铁矿法[6]。如采用这一方案,则需增加沉铁流程和设备,不仅增加投资,也需要一定的建设时间。

立足现有流程,在确保中性浸出正常生产的前提下,提高酸性浸出的浸出强度,部分浸出铁酸锌,降低锌浸渣含锌、提高锌浸出率是首选方案:考虑利用前两个槽进行高温高酸浸出,后2个槽进行中和沉铁,达到降低浸出渣含锌的目的。

围绕这一思路进行了大量的实验研究,之后对原有设备工艺流程及控制指标进行了调整:1将1#焙砂酸浸槽反应温度由原来的80℃提高至90~95℃,并提高含酸到40g/L,形成类似高温高酸环境,使铁酸锌部分溶解;在1#、2#、3#、4#焙砂酸浸槽出口导流筒增设压缩风管,将高温高酸条件下反应生成的Fe2+氧化成Fe3+;从氧化锌中浸浓密机底流管增设支管至酸浸3#槽入口,用氧化锌中和到pH值2.5左右,使Fe3+水解沉淀,达到除Fe的目的。见图4。

Leaching Process Optimization of Zinc Conventional Smelting Method

ZHANG En-ming

(JCC Lead and Zinc Company Limited, Jiujiang 332500, Jiangxi, China)

basing on conventional leaching process equipment of zinc smelting, with the rational allocation of existing equipment, potential ability of existing equipment was fully released, while optimizing the process control parameters, zinc ferrite waas leached in acid leaching reaction tank, to reduced zinc containing in the leaching slag, recovery rate of zinc was improved, and reduce the production cost.

zinc smelt;conventional method;Leaching slag;reduce;zinc in slag;cost

TF813

A

1009-3842(2015)01-0007-02

2014-11-26

张恩明(1977-),男,江西玉山人,工程师,主要从事有色冶金技术及生产管理工作。E-mail: znmdj@aliyun.com