高砷多金属物料火法熔炼收尘工艺流程初探

2015-02-28朱莉薇

朱莉薇

(长沙有色冶金设计研究院有限公司,湖南 长沙 410011)

高砷多金属物料火法熔炼收尘工艺流程初探

朱莉薇

(长沙有色冶金设计研究院有限公司,湖南 长沙 410011)

以低成本、资源充分利用优势来综合回收低品位有价金属越来越引起企业的重视,但就这些物料中所含砷采用什么方式处理值得探讨,通过分析研究,对物料中的砷处理选用了新的工艺流程,着重介绍了混合料炼铅时砷烟气的处理工艺。

含砷物料;综合回收;砷处理流程;砷烟气;设备选型;三氧化二砷;五氧化二砷

1 引言

从烟尘和废渣物料中回收铅及有价金属已成为一种趋势,但由于这些物料中含砷高,在冶炼过程中随着温度升高大量的砷蒸发随烟气排出,如不进行回收处理,将会严重污染环境[4],给人们的身体带来危害,因此对高砷物料所产生的烟气治理将刻不容缓。

2 工艺原理

炼铅炉选用富氧侧吹熔池熔炼生产粗铅,熔炼炉是熔化物料,熔剂为石灰石和石英砂,在加入混合料的同时向熔炼炉体内两侧的风口鼓入富氧空气进行熔池熔炼,熔炼过程所需的热量来自碎煤燃料热和造渣反应热,物料在温度为1100~1300℃的熔炼炉中熔化生成粗铅和高铅渣,高铅渣在还原炉内还原成粗铅,熔炼炉与还原炉内放出的粗铅送电解精炼,还原渣水淬。

在火法处理高砷物料时,物料中砷主要是以游离氧化物和砷酸铅形态存在[1],在物料中加入碳质还原剂,在还原性气氛中,高价AS2O5还原为AS2O3,砷酸盐还原成亚砷酸盐,亚砷酸盐还原成金属砷化物,最后均以AS2O3的形态挥发,实现氧化还原的交换过程[7]。

3 原料成分

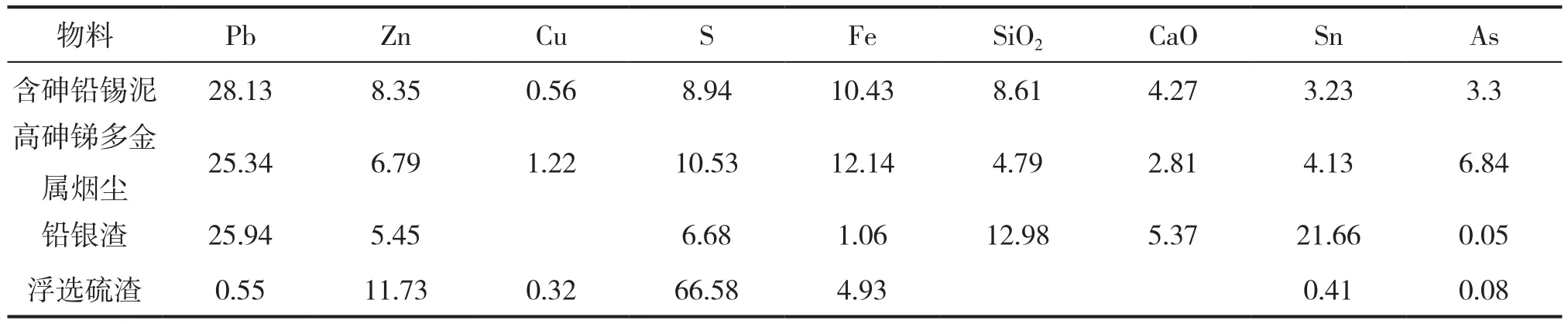

某厂要求设计年处理量为100kt的混合物料,产品主要为粗铅、金属砷和其它贵金属,原料主要成分见表1。

在熔炼炉中,砷、铅、锌及其它金属挥发随烟气排出,经余热锅炉回收余热降温后进入下一工序。

表1 原料主要成分%

4 砷烟气处理工艺

4.1 设计基础依据

从熔炼炉出来经余热锅炉回收余热降温后的含砷烟气参数。

烟气量15000~17000m3/h(标况);

烟气温度~350℃;

烟气含尘110~120g/m3(标况);

烟气含砷30~45g/m3(标况);

烟气压力-600Pa。

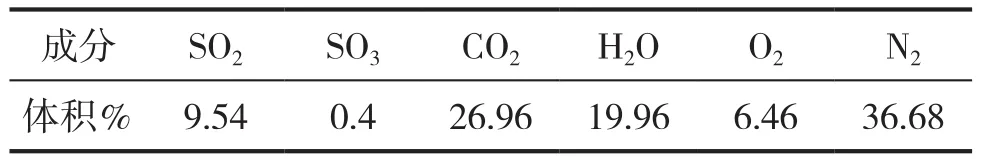

烟气成分见表2。

表2 烟气成分 V%

4.2 收砷工艺流程的确定

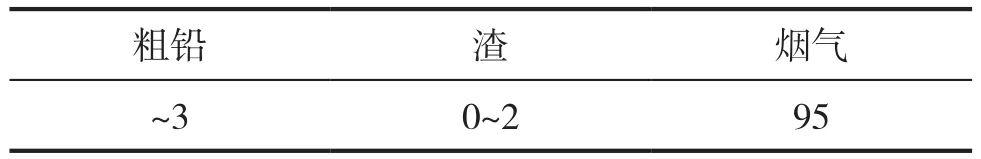

铅熔炼过程中,砷的走向见表3。

表3 砷的走向 %

由表3可见,95%的砷都以气态形式进入烟气,若采用湿法收砷流程,砷的处理将在制酸的净化工段进行,含高砷尘烟气进入半封闭稀酸循环净化系统会导致操作困难和外排稀酸含砷量高等问题,严重影响生产的正常运行,而且湿法收砷后砷滤饼难以处理。

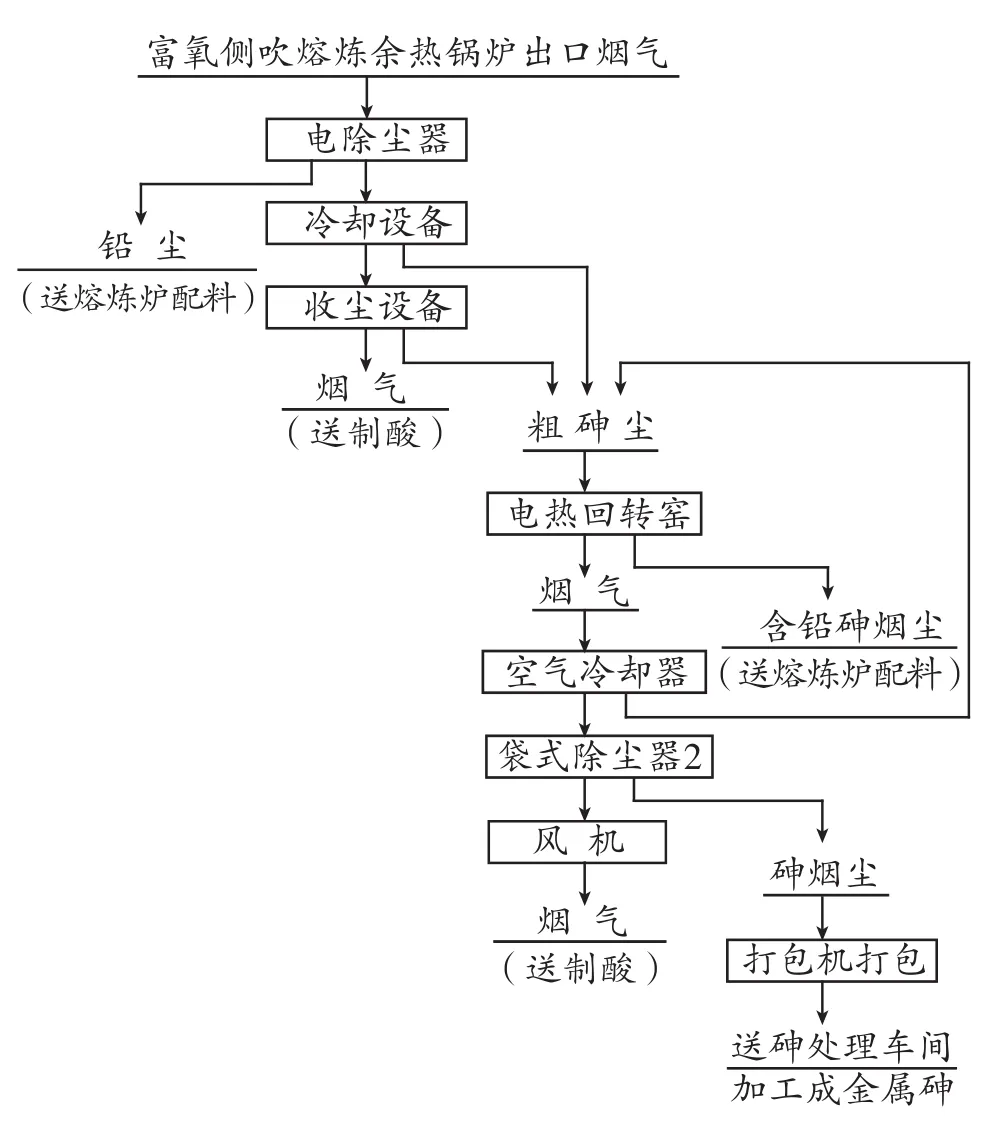

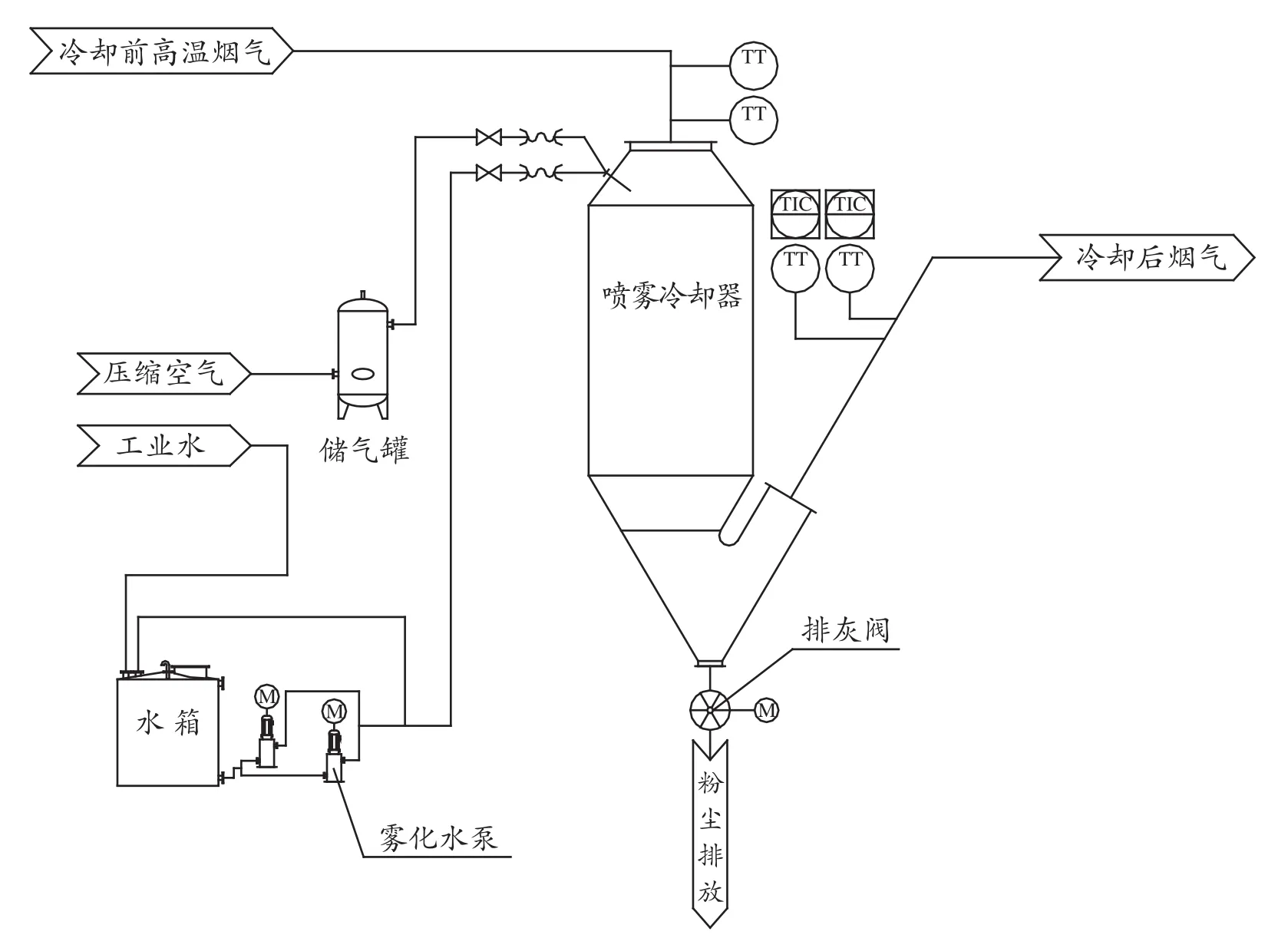

收尘系统设计选用干法收砷流程,流程图见图1。

4.3 砷烟气处理设备选用

(1)炉子烟气经余热锅炉降温至360~380℃后进入电除尘器,绝大部分铅、锌及其它金属在此温度下都由气态转变为固态,但砷蒸汽由气态转变为固态的温度为140℃,所以先选用电收尘器捕集铅、锌及其它金属的烟尘,而砷尘的捕集量极少,电收尘器的出口温度为310~330℃。

图1 干法收砷流程图

(2)烟尘降温使砷由气态转变成固态。冷却设备的选择很重要[2],有研究认为冷却过程中砷烟气在170~250℃温度区逐渐降温时会形成类似水玻璃的物质—玻璃砷,玻璃砷粘度很大,容易粘结,导致设备堵塞,系统不能正常生产。以往国内很多小型企业原来冷却设备都是采用冷却烟道或大型沉降斗自然冷却,运行效果均不是十分理想。

此次选用骤冷塔喷雾冷却,利用喷雾化的水迅速将烟气冷却使它越过形成玻璃体的温度区,将烟气温度降至所需温度,确保砷的回收。

骤冷塔的关键部分是控制部分,首先控制冷却水使其完全雾化,其次控制出口烟气温度。从物相分析砷蒸汽在140℃以下形成粒度结晶体,而此温度己接近烟气露点温度,为防止发生冷凝和滤袋粘结,影响砷的回收及生产的正常运行,温度的控制是致关重要的。设计骤冷塔出口温度140℃。同时为防止烟气在塔壁处温度低,形成AS2O3的玻璃体,塔体采用外保温。

图2 喷淋塔控制图

骤冷塔控制系统见图2。

(3)低压脉冲袋式除尘器1是收砷的关键设备,同时也还有部分电除尘器未收集的其它成分烟尘混入,考虑烟气经骤冷塔喷雾冷却后含水分很高,接近饱和状态,所以滤料材质的选择要慎重,本次设计滤袋材质选用耐水解稳定性和耐酸碱性高的聚苯硫醚覆膜滤料。同时为防止烟气结露腐蚀设备,低压脉冲袋式除尘器1壳体采取蒸汽伴管加外保温措施。

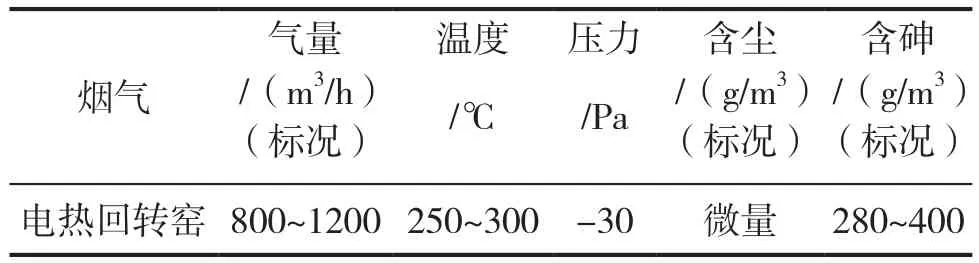

(4)三氧化二砷的升华温度为465℃[6],为了提高砷的纯度,采用埋刮板把低压脉冲袋式除尘器1收下的粗砷尘直接送入电热回转窑,将电热回转窑升温至600~700℃,使粗砷尘间接加热成气态,其它成分的烟尘从窑头排出返回氧气侧吹熔池熔炼配料系统。电热回转窑的烟气参数见表4。

表4 电热回转窑烟气参数

电热回转窑转速的设计很重要,转速太快,物料在窑内停留时间短,反应不完全,渣含砷高,转速太慢,物料在窑内停留时间长,处理量低,不节能,综合考虑确定,电热回转窑转速1~1.5r/min,物料在窑内停留的时间1.5~2h,为确保窑在高温下具有一定的强度和抗腐蚀性能力,窑身采用10mm锅炉钢板卷制而成。

(5)电热回转窑排出的烟气含砷纯度达99.99%,但烟气量很小,此次冷却设备选用空气冷却器强制冷却,将烟气温度从250~300℃冷却至120℃后进袋式除尘器2收集砷尘,收集的砷尘采用自动打包机打包后送砷加工车间,烟气通过风机与袋式除尘器1的烟气一道送制酸系统。

4.4 主要技术指标

主要技术指标见表5。

5 结语

(1)综合回收物料最大的特点是有价金属品位较低,而有害金属难以处理,特别是这种高砷多金属物料中含砷占原料成分的3%~7%,处理的流程则需探讨。

(2) 从高砷多金属物料中回收遗留的有价金属,变害为利,变废为宝,使渣料堆存或遗弃带来的环境污染隐患得到改善,从而为提高资源利用、减轻环境压力发挥应有作用。

(3)收砷流程的选择应根据物料成分、砷含量、投资、产品销量等因素确定,因为砷是剧毒物品,所以设计流程一定要严谨,环保要达标排放。

(4)本文所推荐的干法收砷流程,可回收高纯度的AS2O3。

[1]徐养良, 黎英, 丁昆, 等. 艾萨炉高砷烟尘综合利用新工艺[J]. 中国有色冶金, 2005(10):16-18.

[2]曲胜利, 童准勤. 干法收砷工艺的应用实践[J]. 中国有色冶金, 2010(8):37-39.

[3]梁勇, 李亮星, 廖春发, 等. 铜闪速炉烟灰焙烧脱砷研究[J]. 有色金属(冶炼部分), 2011(1):9-12.

[4]赵思佳. 有色冶金工业含砷烟尘处理及利用研究进展[J]. 有色冶炼, 2012, (3):20-24.

[5]曾平生, 戴孟良. 次氧化锌脱砷新工艺研究[J]. 有色金属(冶炼部分), 2008(3):16-18.

[6]付一鸣, 姜澜. 铜转炉烟灰焙烧脱砷的研究[J]. 有色金属(冶炼部分), 2000(6):14-16.

[7]胡斌, 姚金江, 王智友, 等. 含砷烟灰脱砷现状[J]. 湖南有色金属, 2013(5):41-44.

Preliminary Study High Arsenic Metal Material Method Smelting Dust Collecting Process

ZHU Li-wei

(Changsha Engineering and Research Institute Ltd. of Nonferrous Metallurgy, Changsha 410011, Hunan Province, China)

enterprises paid more and more attention on low cost, optimize the use of resources to comprehensive recovery valuable metals. But for the treatment method of arsenic containing materials still worth researching; through analysis and research, the new treatment process of arsenic was adopted, and also mainly introduced the treatment process of arsenic flue gas during mix materials lead production operation.

arsenic containing material;comprehensive recovery;arsenic flue gas treatment process;equipment selection;arsenic trioxide and arsenic pentoxide

X756

A

1009-3842(2015)01-0013-03

2014-09-05

朱莉薇(1963-),女,湖南长沙人,大学本科,高级工程师,主要从事冶金冶炼及冶金烟气收尘设计工作。E-mail: liweizhu2005@163.com