离心压缩机主轴的淬火应力数值模拟

2015-02-20翁吉铭邵帅张思宇沈阳鼓风机集团股份有限公司

翁吉铭 邵帅 张思宇*/沈阳鼓风机集团股份有限公司

离心压缩机主轴的淬火应力数值模拟

翁吉铭 邵帅 张思宇*/沈阳鼓风机集团股份有限公司

1 概述

主轴是离心压缩机中的关键性部件,作为传递力的构件,通常它承受弯曲载荷、扭转载荷或弯扭复合载荷,在一些机构中轴也承受拉压载荷[1],所以对力学性能要求很高,而热处理是保证其各项力学性能的重要工艺过程。在主轴的热处理过程中,由于工况的特殊性,并且由于离心压缩机的单件、小批量的特点,无法通过实物来获得淬火过程的温度场与应力场的相关数据。随着计算机技术的发展,现今有关离心压缩机的设计、制造、生产、组装、试车、失效分析等很多领域都使用到数值模拟[2-5]。热处理过程的数值模拟也随之成为一个热门领域[6-9],节约研究成本的同时也是优化热处理工艺、提高零件内在质量的主要依据[10]。

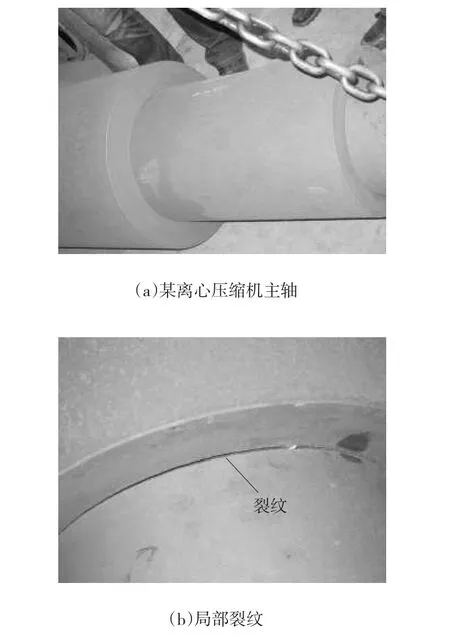

本文以某离心压缩机1Cr17Ni2主轴淬火后产生裂纹,导致报废为例(如图1),通过有限元分析软件ANSYS对该淬裂主轴淬火过程进行数值模拟,通过对淬火过程的温度场与应力场进行有限元计算,分析淬火过程中主轴的冷却曲线,验证工艺的合理性;通过计算淬火后的应力场分布情况,分析淬火裂纹的产生的原因,并提出相应的对策。

图1 某离心压缩机主轴(1Cr17Ni2)淬火裂纹图

2 有限元技术

基本的数值模拟方法包括有限元法、边界元法、有限差分法等。有限元法(FEM,Finite Element Method)是求解各种复杂数学物理问题的重要方法,是处理各种复杂工程问题的重要分析手段,也是进行科学研究的重要工具[11]。

2.1 淬火过程有限元

淬火过程的温度场与应力场有限元分析实际上就是热-结构耦合场分析,在ANSYS中通常采用顺序耦合分析方法,即先进行热分析求得结构的温度场,然后再进行结构分析,且将前面得到的温度场作为体载荷加到结构中,求解不同时刻的结构的应力分布[12]。

2.2 淬火的传热过程

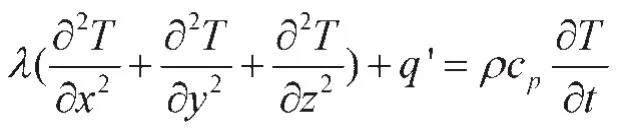

由于淬火过程是考虑温度随时间变化的材料热传导问题,根据fourier定律,运用能量守恒原则推导的控制方程:

2.3 淬火的换热过程

主轴在液态淬火介质中的冷却过程可划分为四个阶段:固液初始接触阶段、蒸汽膜冷却(膜沸腾)阶段、蒸汽泡冷却(核沸腾)阶段和对流冷却阶段。其界面换热系数是随温度的非线性变化,上海交大姚新、顾剑锋等用1Cr18Ni9Ti探头测量离表面不同的距离点的温度,将获得的数据通过反传热法计算了淬火油的换热系数随表面温度的变化曲线[13],该曲线较准确的体现了淬火过程中换热系数的变化。

2.4 组织转变

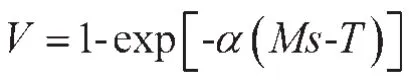

淬火过程是温度-组织-应力、应变三方面相互作用的复杂过程,由于马氏体转变造成的体积膨胀(马氏体转变时比容由0.123~0.125增加到0.127~0.131)[14-15],远远大于材料的热膨胀,因此淬火过程的马氏体组织转变对其应力有很大影响。1Cr17Ni2钢在淬火状态下的组织为马氏体+少量δ-铁素体+微量残余奥氏体。其中δ-铁素体的含量受其成分、淬火温度、保温时间等因素的影响,其含量变化范围较大,综合本文工艺参数及相关文献[16-18]考虑,主轴的主要的相变过程为马氏体相变,对于马氏体相变这种非扩散型相变,根据Magee公式:

式中:V为马氏体转变体积分数;Ms为马氏体点(1Cr17Ni2的Ms点为357℃);T为温度;α为常数,反映马氏体的转变速率,多数钢为0.011[19]。

2.5 淬火过程应力应变

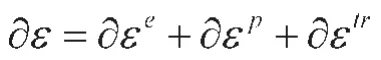

淬火过程中总应变增量主要有以下几个部分,分别为弹性应变增量、塑性应变增量及相变增量。

3 计算模型

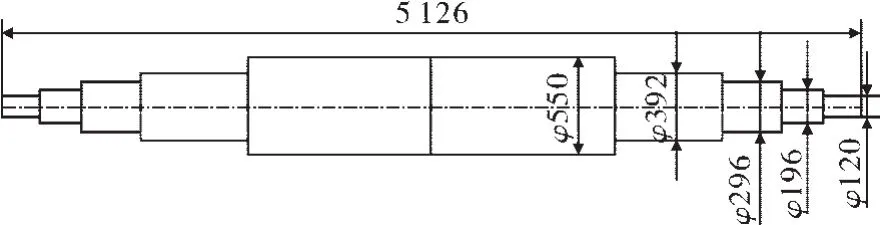

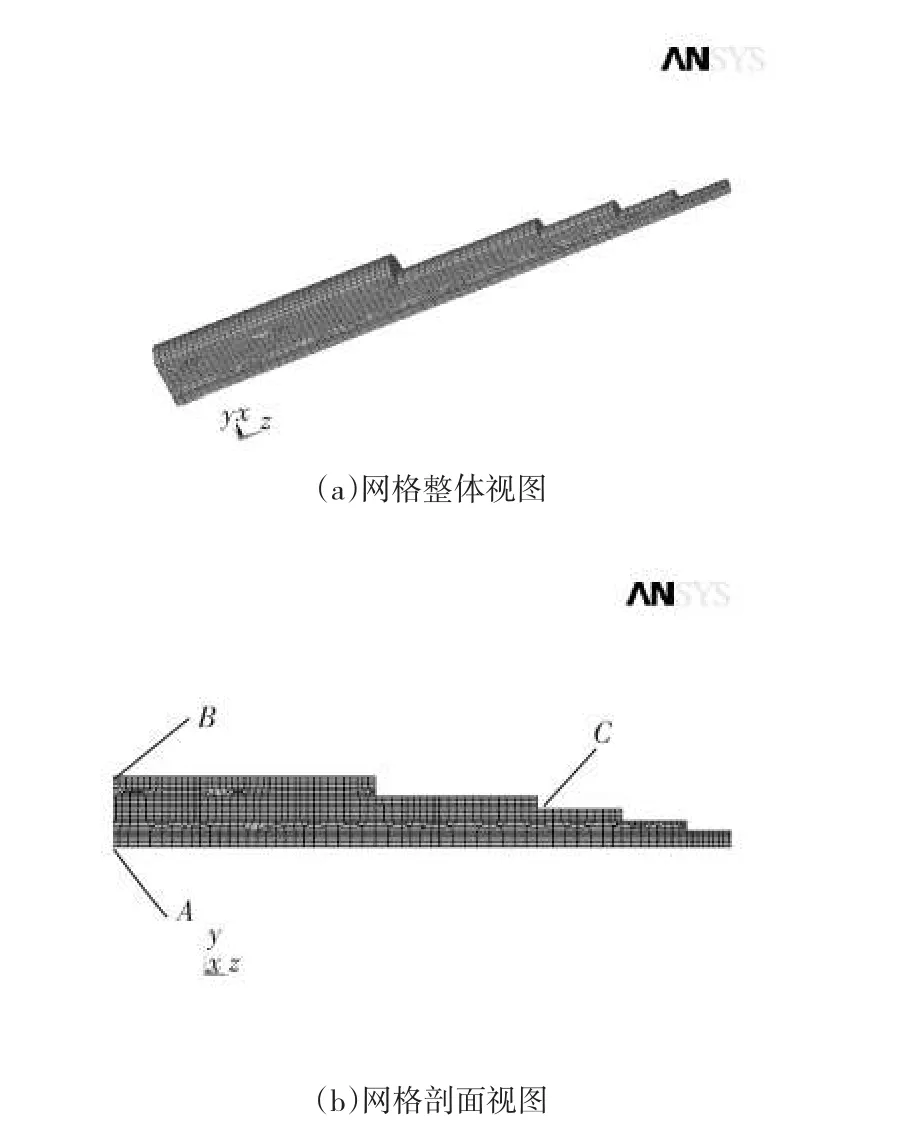

本文所分析主轴主要尺寸如图2所示,淬火温度为1 000℃,油冷。为减少计算时间,对实际主轴结构进行对称简化,模型假设主轴为两端对称的结构,因此只需对主轴的1/8进行建模分析即可,有限元网格划分如图3所示,考虑增加计算的精度,增加了换热表面网格密度。本位主轴材料1Cr17Ni2的热物性参数参考相关材料手册[20-21]及文献[18],并且对部分温度区间的参数进行了必要的插值。选取位于心部、表面、裂纹产生位置A,B,C三点作为结果分析中主要分析的3个点,位置如图3(b)所示。

图2 主轴有限元模型主要尺寸图

图3 主轴网格划分图

4 计算结果与分析

4.1 温度场与组织转变

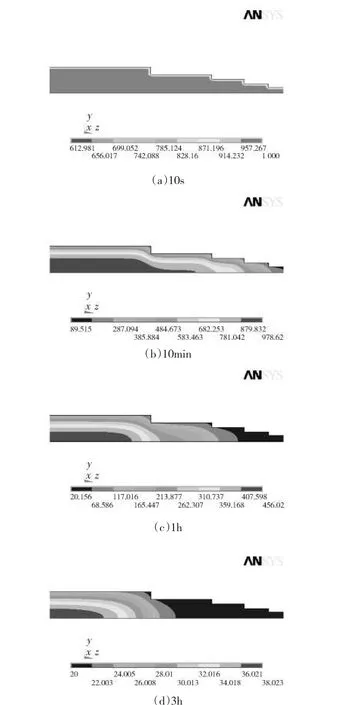

图4为主轴不同时刻的温度梯度,可以看到,淬火初期,表面接触到淬火油时,温度急剧下降,只有表层温度下降,主轴内部大部分区域温度还处于1 000℃的高温。在10min左右,表面局部温度已经低于Ms点,已有马氏体转变。当淬火1个小时后,内部温度下降明显,表面换热已经处于对流换热阶段,此时冷速较小,直至3小时左右,主轴整体温度都低于100℃。

图4 主轴不同时刻温度场图

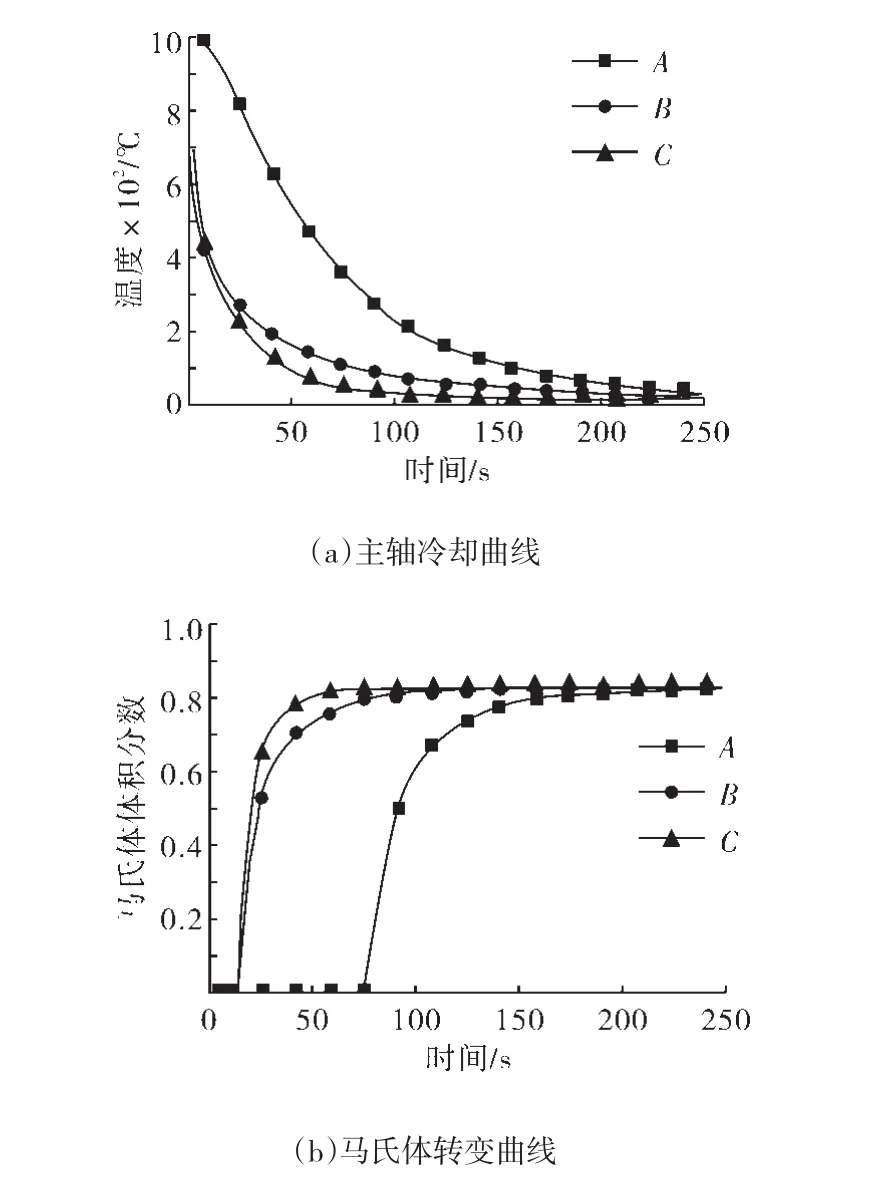

图5为主轴淬火过程的冷却曲线与马氏体转变曲线,由于主轴直径较大,心部与表面冷速相差较大,B点与C点温度下降速度快,在12min左右首先达到Ms点发生马氏体转变,在250min左右温度逐渐趋于一致。在淬火过程中,B,C点比A点更早完成马氏体转变。

图5 主轴冷却曲线与马氏体转变曲线图

4.2 淬火过程应力变化

在应力分析中,设定1 000℃为参考温度,此时主轴应力水平为0,并在对称面上增加必要的对称约束,通过ANSYS命令流加载随时间变化的温度场作为体载荷,进行有限元的热力耦合计算。

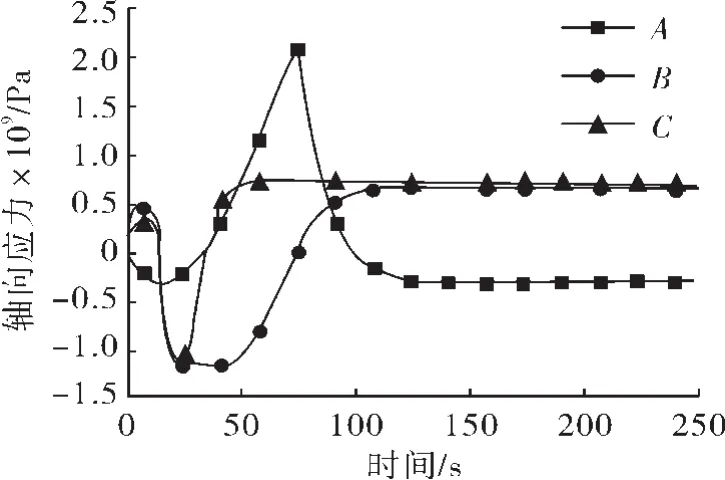

在冷却过程中,主轴应力变化比较复杂,图6中曲线为A,B,C三点的轴向应力在淬火过程中变化曲线。

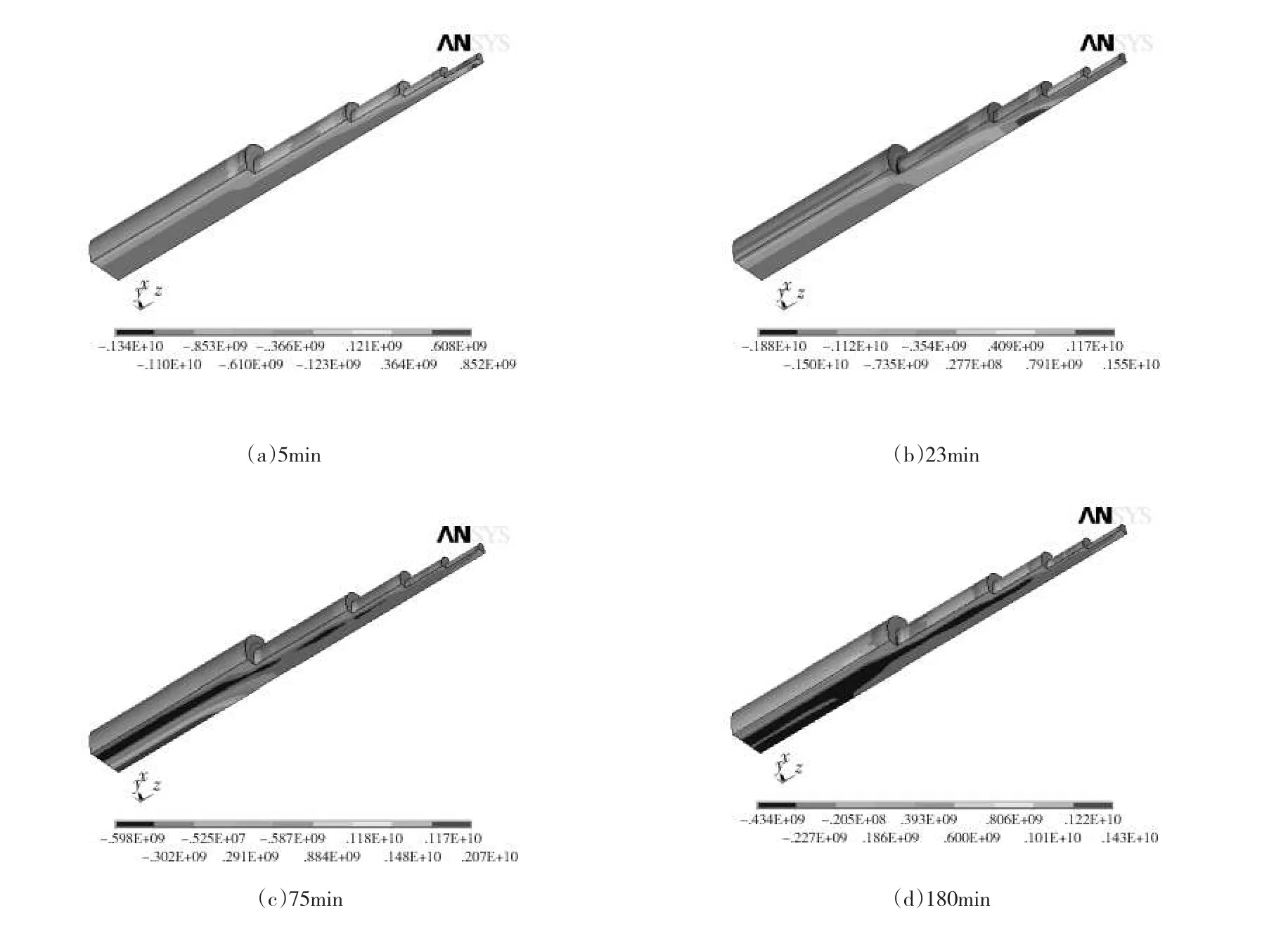

在淬火初期,由于主轴表面快速冷却,表面收缩,因此B,C点处于拉伸状态,而心部温度变化不明显,保持在1 000℃左右,由于表面的收缩,A点处于压缩状态;随着温度的下降,表面拉应力达到最大值,如图7(a)所示,冷却5min时,轴向应力分布。

图6 轴向应力变化曲线图

随着近表层温度下降的增加,表层收缩部分厚度增加,心部压应力也不断增加,随着心部冷速逐渐增大,心部温度开始出现明显下降,此时心部压应力也在达到最大值后随着温度的明显下降开始收缩,A点的逐渐压应力减小,若不发生相变,表面与心部的应力随着温度的降低,将逐渐达到0后反转,表面为压应力,心部为拉应力,然后逐渐趋于稳定。

在12min左右,表面B点温度达到Ms点时,表面发生马氏体转变,由于相变导致体积增大远远大于材料自身的热膨胀量,此时随着马氏体的快速增长,马氏体膨胀的体积抵消了因冷却导致的表面收缩,表面拉应力快速下降,并发生反转,表面呈现为压应力,如图7(b)所示,冷却23min时,轴向应力分布。

随着表面冷速的降低,马氏体转变速率也在降低,表面因马氏体转变产生的压应力增量减少;随着心部温度的降低,马氏体转变层逐渐向心部推进,受到表层膨胀的影响,在心部的反转后的拉应力也快速增加,直到心部达到Ms点左右,其心部拉应力出现最大值,如图7(c),冷却75min时,轴向应力分布;

随着靠近心部的马氏体转变增多,表面受到内部相变体积膨胀产生的拉应力也逐渐增加,最终表面压应力达到最大值后逐渐减小,并发生反转,变为拉应力。心部也在达到Ms点后,体积因相变开始膨胀,拉应力快速降低;达到0点后变为压应力,随着马氏体转变完成,趋于稳定,表面由于受到心部相变体积的增加,拉应力也逐渐增加,也随着相变的完成趋于稳定,如图7(d)所示,冷却180min时,轴向应力分布。此过程各应力达到最大值时均超过了当时的屈服强度,导致主轴因屈服发生塑性变形。

图7 不同时刻轴向应力分布图

4.3 淬火残余应力分布

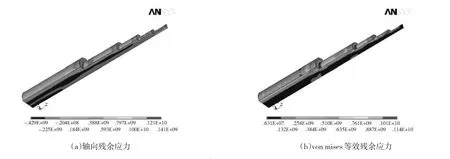

如图8所示为淬火后的残余轴向应力,从图中可以看到,主轴表面由于内部相变引起的体积膨胀导致其轴向残余应力表现为拉应力,心部表现为压应力;其中在主轴各台阶根部的残余拉应力远大于其它表面的残余拉应力;根据von mises屈服准则,图为von mises等效残余应力分布,在C点的von mises等效应力最大值可达1 140MPa,已超过其淬火态常温下的屈服极限,与淬火裂纹产生的位置吻合,由于淬火态下,材料脆性大,在应力作用下很可能导致裂纹的产生。

图8 残余应力分布图

5 结论

1)通过温度场及马氏体转变的计算,有效获得了主轴在淬火过程中温度变化,分析了各点马氏体体积分数变化情况,表面冷速快,主轴表面很快达到Ms点,随着温度下降,表面也很快达到对流换热过程,之后冷速较小,温度变化曲线逐渐趋于平缓。

2)计算结果表明主轴在淬火过程中,在热应力与组织应力的共同作用下,表面与心部应力发生复杂的变化,随着马氏体的转变,主轴应力发生多次反转。最终应力状态为表面拉应力,心部压应力。

3)主轴实际产生开裂的位置与计算结果吻合,由于此处淬火应力集中,残余应力高达1 140MPa,最终导致主轴裂纹的产生。

4)从残余应力分布情况可以看出,台阶根部是应力集中区域,在主轴热处理前粗加工时,在这些应力集中位置应加工成必要的圆角过度,防止直角等尖锐结构,减少应力的过度集中,淬火后应及时进行回火处理。

5)通过有限元技术对淬火过程的数值模拟,可以有效的分析热处理过程,材料的热物理性质参数是有限元分析的基础。目前各种材料的热物性参数不全,导致热处理过程数值模拟只能进行定性分析,无法准确定量得到热处理过程关键数据,因此对各种材料热物性参数的研究应成为今后研究的主要方向。

[1]唐忠顺.一次风机主轴断裂原因分析及处理[J].风机技术, 2011(4):73-75.

[2]石永强,王维民,宁喜,等.离心压缩机叶轮振动特性仿真及试验研究[J].风机技术,2012(5):27-30,43.

[3]杨树华,孟继纲,侯秀丽,等.有限元技术在组装式压缩机定子结构设计中的应用[J].风机技术,2013(4):33-39.

[4]尚恩清,董友.离心压缩机的振动分析及解决措施[J].风机技术,2011(4):69-72.

[5]白晖宇,朱瑞,孟光.透平压缩机转子系统常见振动故障分析及处理[J].风机技术,2012(4):85-88.

[6]袁美玲,张立娟,刘毅,等.42CrMo钢热处理过程数值模拟研究[J].热加工工艺,2013,4(2):182-184.

[7]刘庄,吴肇基,吴景之,等.热处理过程的数值模拟[M].北京:科学出版社,1996.

[8]Inoue T,Arimoto K Development and Implementation of CAE system“HEARTS”for heat treatment simulation based on metallo-thermo-mechnics[J].Journal of Meterials Engineering and Performance,1997,6(1):48-51.

[9]Disle William D.Using on-line predictive computer modeling to optimize heat treat processing[J].Industrial Heating,1996(7): 51-56.

[10]朱昌允,秦国良,吴让利.基于试验的离心压缩机两种相似换算的比较[J].风机技术,2011(1):24-27.

[11]杨树华,孟纪钢,侯秀丽.有限元技术在组装式压缩机定子结构设计中的应用[J].风机技术,2013(4):33-39.

[12]胡红军,黄伟九,杨明波,等.ANSYS在材料工程中的应用[M].北京:机械工业出版社,2012.

[13]姚新,顾建峰,胡明娟,等.空心圆柱体GCr15钢淬火过程的计算机模拟[J].材料热处理学报,2003,24(1):78-81.

[14]崔忠圻,刘北兴.金属学与热处理原理[M].哈尔滨:哈尔滨工业大学出版社,1998.

[15]田莳,李秀臣,刘正常.金属物理性能[M].北京:航空工业出版社,1994.

[16]宛农,董建新,谢锡善.1cr17ni2不锈钢平衡组织的预测及控制[J].动力工程,2005,25(3):449-452.

[17]黄赟,陶华,张广来,等.不同热处理对1Cr17Ni2钢材料性能及其应用的影响[J].机械强度,2005,27(6):847-850.

[18]文道维,宋秀凤,高秀玲.1Cr17Ni2马氏体不锈钢的力学性能及抗腐蚀性能的研究[J].大电机技术,1997(2):33-38.

[19]王浩强,张文辉,于海涛,等.大型锻件淬火组织场数值模拟[J].大型铸锻件,2012(5):13-16.

[20]师昌绪,颜鸣皋,朱之琴,等.中国航空材料手册[M].北京:中国标准出版社,2001.

[21]干勇,田志凌,董瀚,等.中国材料工程大典[M].北京:化学工业出版社,2006.

■

运用有限元法对某离心压缩机1Cr17Ni2主轴淬火过程进行了数值模拟,得到主轴淬火冷却曲线、马氏体组织变化曲线、轴向应力在淬火过程中的变化以及主轴淬火残余应力分布。经过分析淬火过程的应力变化,得出导致主轴开裂的主要原因是主轴台阶处应力集中,已达到1Cr17Ni2的强度极限。

离心压缩机;有限元模拟;淬火;裂纹;应力

Numerical Simulation of Quenching Stress for Centrifugal Compressor Shaft

Wen Jimeng,Shao Shuai,Zhang Siyu,Hu Bing,Zhang Jiangnan,Liu Yechao/ Shenyang Blower Works Group Corporation

centrifugal compressor;finite element;quenching;crack;stress

TH452;TK05

A

1006-8155(2015)01-0059-06

10.16492/j.fjjs.2015.01.008

*本文其他作者:胡冰张江楠刘业超/沈阳鼓风机集团股份有限公司

2014-11-20辽宁沈阳110869

Abstract:Finite element method is used to simulate quenching process of 1Cr17Ni2 shaft in a centrifugal compressor. Quenching cooling curve,martensitic structure changing curve,change of axial stress and residual stress distribution during quenching of shaft have been obtained.The results obtained by the stress analysis during quenching show that the main cause of shaft crack is the stress concentration at the corner of the shaft step,which has reached the ultimate strength of 1Cr17Ni2.