离心通风机叶轮弧形前盘成型方法综述

2015-02-20林建涛王平天津科技大学

林建涛 王平/天津科技大学

离心通风机叶轮弧形前盘成型方法综述

林建涛 王平/天津科技大学

1 概述

轮等组成,其中叶轮是其核心部件[2]。叶轮前盘形状的选择是很重要的,经过大量的理论和实践证明,弧形前盘可以使气体的流动更为缓慢、光滑[3]。

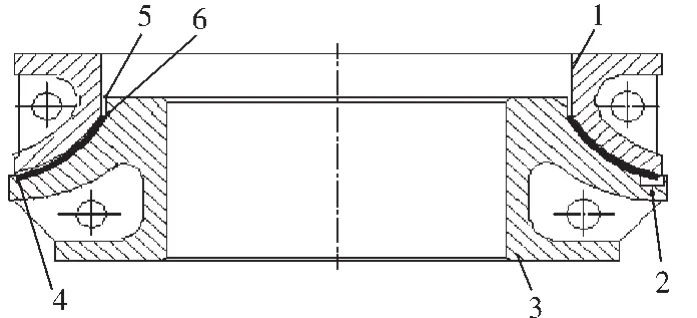

叶轮的弧形前盘简图见图1。其中:R和a取决于叶轮的效率和成型工艺的选择[4],R及其圆心位置通常是凭经验选取,a一般取14°~16°为宜[5]为前盘相对深度,一般小于0.3(D0为旋压前原始直径)为叶轮前盘的旋压比,一般不超过2;通常大型叶轮前盘是指D≥1 000mm、厚度t≥8mm的制件,中型叶轮前盘直径D为500~1 000mm、厚度t为5~8mm,小型叶轮前盘直径D为200~500mm、厚度t为2~5mm。

图1 弧形前盘简图

风机应用极其广泛,是民用建筑与工业领域中不可或缺的设备[1]。离心通风机是众多工业领域输送气体介质的核心机械和主要设备,主要由集流器、蜗壳和叶

关于弧形前盘的成型,至今还没有特别合适的生产工具和成型方法,本文将主要介绍弧形前盘的几种成型方法,并对其进行分析和总结。

2 弧形前盘的几种成型方法

通过对国内外关于叶轮前盘、旋压工艺和旋压设备等文献的调研,现遴选出以下五种关于叶轮弧形前盘的新型成型方法。

2.1 整体冷压成型

该方法毛坯和模具的设计过程为:①分析前盘尺寸,设计锥形空心回转毛坯的尺寸参数(毛坯两端内径尺寸小于前盘的进、出口直径尺寸,进口高度以及出口外圆均留机加工余量);②通过对毛坯变形后回弹量的计算,设计模具型线R和锥角a所需预留的回弹量;③为限制前盘压制过程中,毛坯沿受力方向移动,在下模设计止口台阶;④为便于前盘压型过程中受力均匀和压型后出模,在下模的前盘进口与毛坯小端之间需设计导向段,并在下模外沿设计缺口,以便于压型后锹出前盘。整体复合冷压模示意图如图2所示。

图2 整体冷压模具示意图

成型过程为:将下模置于工作平台上,上模与压力机联结,开动压力机缓慢下压,直至模具与工件完全贴合后卸下,进行车加工外圆、内孔及进口高度,直至达到尺寸要求[6]。

经山东电力设备厂使用发现,对于出口直径为小于1 300mm、材料为16Mn、厚度8mm以下的前盘,组焊成叶轮后,能够达到设计要求和质量标准。

2.2 分段压制后组焊成型

2.2.1 分段压制

有人提出将上述整体压制改为分段压制后组焊成型的工艺方法。该成型方案坯料为锥形空心回转件,模具结构如图3所示。

工件分四段压制,因每段工件两端的型线在成型时缺少纵向拉伸,导致每段工件两端的型线有回弹,所以每段工件的接口处不完全吻合,需用气割修整接口至完全吻合后,再开坡口进入组焊成型工艺。

图3 分段压制模具结构示意图

2.2.2 组焊校正

为保证组焊后的圆度,制作组焊胎具,将压型好的每段前盘围于组焊胎具,气割、修磨及整型工件的对接处,保证前盘进口与胎具法兰完全吻合,拼装、点焊各段前盘成一体。拼焊完成后,对焊缝进行超声波探伤检查,进入组焊叶轮工艺[7]。

经山东电力设备厂试验发现,该方案一定程度上降低了成本,缩短了生产周期。

2.3 卧式叶轮前盘简易旋压机

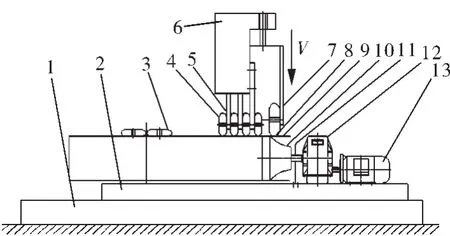

如图4所示,该设备方案毛坯为空心圆筒(下料成矩形再卷圆),旋压加工的主传动为电动机-减速器-滚轮芯模-毛坯,横向进给由固定毛坯架、滚轮芯模架等工装的工作台的平动获得,纵向进给由横梁上旋轮架的下移实现。毛坯不参与变形的内圆边缘被横梁下压料架中的压料轮逐个紧压于滚轮芯模的大端圆柱面上,外环部分在旋轮压力作用下发生变形,得到与滚轮芯模成形面相应的前盘形状。

图4 卧式简易旋压机示意图

该成型方法理论上讲可一道次直接成形,但在旋压加工的实际情况中,对R较大的弧形前盘可以一道次直接成形,但对于R较小的弧形前盘,一道次旋压成形会造成芯模成形面的擦伤和毛坯内表面的磨损。因此,生产中常将R较小的弧形前盘的加工过程分为两道或三道次旋压成型[8]。

据兰州铁道学院实验室实践证明,该方法经济实用,简便易行,可得到质量合格的产品。

2.4 升降式叶轮前盘专用旋压机

2.4.1 设备结构和工装

该成型方法坯料为锥形空心回转件,设备结构如图5所示。该设备方案的主传动为主电机-减速器-主动齿轮-主动轴-凸辊。从动齿轮与主动齿轮啮合,传动比为1,从动方式为:从动齿轮-从动轴-凹辊。从动轴上装有铰链座和连杆,从而使得凹辊可以在辅助电机的伺服驱动下升降,以便装夹工件和控制旋压进度。凹辊架上安装有吊耳,吊耳上安装升降装置,升降装置与主支架连接。升降装置内有与支架连接的套管,套管内安装滑管,滑管内安装传动丝杠,传动丝杠伸出支架外的一段安装与动力装置相连接的传动轮。

图5 升降式叶轮前盘专用旋压机结构示意图

2.4.2 设备的实施方案

在工作前,将坯料放置在凸辊和凹辊之间,开启主副电机后,凸凹辊相对转动,升降装置带动凹辊向下运动,凹辊与凸辊之间的距离变小,将坯料的侧壁逐渐压制成弧面,直至达到弧形前盘所要求的形状尺寸[9]。

2.5 立式叶轮前盘简易旋压机

该成型方法坯料为环形平板,设备结构如图6所示。

图6 立式叶轮前盘简易旋压机结构示意图

该设备主要由机架、中心模、加压装置和毛坯件的定位装置等构成。中心模、加压装置和毛坯的定位装置均固定在工作台面上,且中心模固定在机架中心位置的轴上,通过轴与减速机连接,加压装置可以对应于中心模模面上的任意点。但坯料的定位装置以中心模的轴线为中心,至少为两个对称分布在工作面上。该设备传动方式为电动机-减速机-主轴-中心模-毛坯件-压模,工作过程中,中心模带动坯料旋转,和压模配合将坯料旋压成型,实现弧形前盘的成型。

为了能够适应不同规格的产品需求,在加压装置和坯料的定位装置上设有升降装置和前后驱动装置(调整装置可为液压调节装置或者手轮带动丝杆调节装置),以便对加压装置和坯料的定位装置进行调整,从而使得不同尺寸参数的产品可在此机械设备上进行加工[10]。

南通赛奥风机制造有限公司采用该成型方法生产叶轮前盘,加工速度快,成型后外形美观,尺寸精确,且设备操作简单易行,具有一定的推广意义。

3 分析与总结

以上所述关于离心通风机叶轮弧形前盘的五种成型方法,就各自的成型特点、生产成本、适用范围、结构优缺点及优化改进等方面进行逐一分析总结。

1)整体冷压成型的方法缺点是对于大中型弧形前盘的生产,整体铸铁模具尺寸较大,铸造时难以保证尺寸和型线,且模具费用高、制模周期长、要求冲压设备吨位大、加工经济性差。且每套模具只能生产一种规格的产品,生产不同规格产品需购制多套模具,增加生产成本。此外,液压成型装置与模具结构较为复杂,不易维修。所以该方法适用于小型弧形前盘的小批量生产。

2)分段压制组焊成型方法优点是有效地减小了模具规格,降低了模具成本。缺点是对于大尺寸弧形前盘来说,仍因所需的模具规格太大而成本过高,生产不同规格产品仍需购置多套模具。此外,该方法增加了组焊工序,且影响精度。所以该成型方法适用于中小尺寸弧形前盘的小批量生产。

3)卧式旋压成型方法优点是采用了旋压加工工艺(旋压工艺是金属压力加工范畴内的一种无切削的加工工艺,生产效率颇高,不仅能满足回转空心工件的成形要求,而且能降低零件的表面粗糙度,达到了工作表面强化和提高材料疲劳强度的目的[11-14]),该成型方法有良好的工艺性。缺点是旋压成型后需将制件切断并从芯模上卸下,较难操作。对于大中型弧形前盘,因芯模规格大而影响主轴系统强度,增加成本。所以,该成型方法适用于小型弧形前盘的单件、小批量生产。

4)升降式旋压成型方法优点是同样有着良好的工艺性,设备结构巧妙,便于操作,工艺性良好,弧形前盘尺寸不受凸凹辊大小限制。缺点是:①从动轴上采用铰链座与连杆配合的链接方式,会在某些角度干涉,吊耳无法正常升降。可以考虑改为两端用万向联轴器,中间为齿轮轴和轴套的链接结构;②随着加工进行制件形状发生变化,定位装置会与制件挤压或脱离,需注意调节定位装置,可以考虑改为弹性定位装置。所以,该成型方法适用于大中型弧形前盘的大批量生产。

5)立式旋压成型方法优点是同样有良好的工艺性,设备结构简单易行,制件尺寸不受中心模尺寸限制,设备和模具投资较小,且坯料比较易制。缺点是随着加工进行制件形状发生变化,定位装置也会与制件挤压或脱离,因此需注意调节定位装置,可考虑改为弹性定位装置。该成型方法适用于大中型弧形前盘的大批量生产。

综上所述,对于离心通风机叶轮前盘成型方法的进一步研究,本文建议可就设备可行性、加工精度、生产效率和成本等方面进行理论研究和实践验证。

[1]阮雄兵,杨德勇.关于风机选型、安装和运行调试中的几个问题[J].风机技术,2001(1):56-58.

[2]张顾钟.离心风机优化设计方法研究[J].风机技术,2011(5): 26-30,44.

[3]朱之墀,沈天耀.风机的气动力设计问题[J].透平压缩机械, 1980(3):20-30.

[4]吴昌,赵军,赛庆毅,等.叶轮结构对离心风机流动特性及性能影响的研究现状[J].机械研究与应用,2011(6):34-36,44.

[5]朱之墀,黄东涛,边晓东,等.离心风机现代设计方法研究[J].中国机械工程,1998(8):54-56,91-92.

[6]陈金勇,刘东明,孙新志,等.离心通风机前盘冷压成型工艺[J].风机技术,2007(05):40-41.

[7]陈金勇,王诚玉,刘东明,等.风机叶轮前盘分段压型和组焊工艺[J].风机技术,2005(1):25-26,24.

[8]牛卫中,范曾智.大中型风机叶轮前盘的简易旋压成形[J].金属成形工艺,1997(2):37-39,52.

[9]济南大力旋压机厂.叶轮前盘旋压机.中国:200520081729.2 [P].2006-05-24.

[10]南通赛奥风机制造有限公司.一种风机叶轮前盘旋压机.中国:ZL200820175963.5[P].2009-9-30.

[11]王成和.旋压技术[M].北京:机械工业出版社,1986.

[12]徐洪烈.强力旋压技术[M].北京:国防工业出版社,1984.

[13]陈适先.强力旋压工艺与设备[M].北京:国防工业出版社, 1986.

[14]日本塑性加工学会编.旋压成型技术[M].陈敬之,译.北京:机械工业出版社,1988.

■

介绍五种风机叶轮弧形前盘的成型方法,分别为整体冷压成型,分段压制组焊成型和不同形式叶轮前盘的旋压成型,并对其进行分析和总结。

离心通风机;叶轮前盘;成型方法;旋压;整体冷压;分段压制;组焊;卧式叶轮;升降式叶轮;立式叶轮

Overview of Molding Methods of Front Arc Disc on Centrifugal Fan Impeller

Lin Jiantao,Wang Ping/Tianjin University of Science&Technology

centrifugal fan;impeller front disc;molding methods;rotated pressing; overall pressing;sectional pressing and assembled weld;horizontal impeller;lifting impeller;vertical impeller

TH432;TK05

A

1006-8155(2015)01-0069-04

10.16492/j.fjjs.2015.01.030

2014-02-27天津300222

Abstract:This paper introduces five types of molding methods of front arc disc,which are the overall pressing and molding technology,the sectional pressing and assembled weld technology,and rotated pressing forming technology with different types of impeller front disc.And some analysis and overviews about them are described.