进口空压机大功率高速齿轮箱国产化实践总结

2015-02-20杨瑜亮南京钢铁联合有限公司制氧厂

杨瑜亮/南京钢铁联合有限公司制氧厂

李楠/沈阳鼓风机集团股份有限公司

进口空压机大功率高速齿轮箱国产化实践总结

杨瑜亮/南京钢铁联合有限公司制氧厂

李楠/沈阳鼓风机集团股份有限公司

1 概述

高速齿轮箱作为大型空分设备原料空压机的关键部机,发挥着至关重要的作用。在压缩机设计过程中,齿轮箱设计寿命大于压缩机本身使用寿命,尤其是进口大型压缩机配套齿轮箱,其整体使用性能优于国内水平。但是受各种不确定因素(安装、使用、维护等)影响,齿轮箱在实际使用过程中可能发生不可预见的失效现象。

南京钢铁联合有限公司(以下简称:南钢)2#制氧机于2005年12月28日正式投产使用,其配套原料空压机为国外某公司制造的RIK80-4型单轴压缩机,额定转速7 489r/min,额定功率11 000kW,额定电流691A,额定气量111 000m3/h,出口工作压力5.20 bar。其增速齿轮箱为配套BHS(福伊特)公司高速平行轴齿轮箱,代号HC63-2。与主机一起从国外进口。2010年12月根据生产要求机组安排大修,在对增速器拆盖检查时发现齿轮各啮合面上出现不均匀的凹坑,大小1~2mm之间,并且齿轮边缘部分剥落,请原厂家判断可能为电腐蚀,具体原因需送到德国工厂进行确认。由于生产不允许送出检测,随后邀请国内著名齿轮生产厂家(南高齿)技术人员现场判断为点蚀现象[1]。但对于齿轮能够运行多长时间,国内、外专家均没有明确答复,建议更换大小齿轮。利用2#制氧停产检修机会再次检查发现大齿轮啮合线上有两块已剥落(大小5mm左右、深度3mm左右),表面情况相当严重。本文对齿轮箱替代的前因后果做了相应介绍和粗浅经验总结,共同探讨相关技术。

2 原因分析及使用安全性评估

南钢2#制氧空压机自投产起,由于在正常运行过程中空压机电机电源进线与轧钢轧机挂在一起,当轧轨过钢时电压突降导致电机转速瞬时下降,进而使高速齿轮带动低速齿轮转动现象,使大齿轮从“主动”变“从动”,瞬间交变应力加大,齿轮长期疲劳,寿命下降,点蚀现象发生。该情况维持大约1年多时间。后经改造将空压机进线与轧钢机分开。

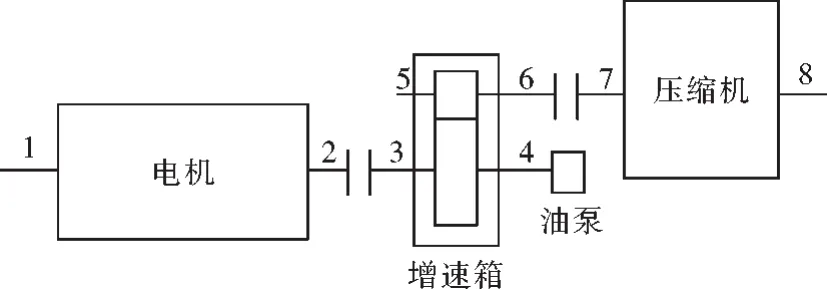

由于点蚀发生只引起噪声、振动增大,并不立即导致不能工作的后果。从精密点检(检测点如图1)数据对比(表1和表2)及频谱分析[2]情况可以看出,部分振动点有上升趋势[3],也印证了点蚀情况。

图1 南钢2#2万制氧空压机布置及测量点位置图

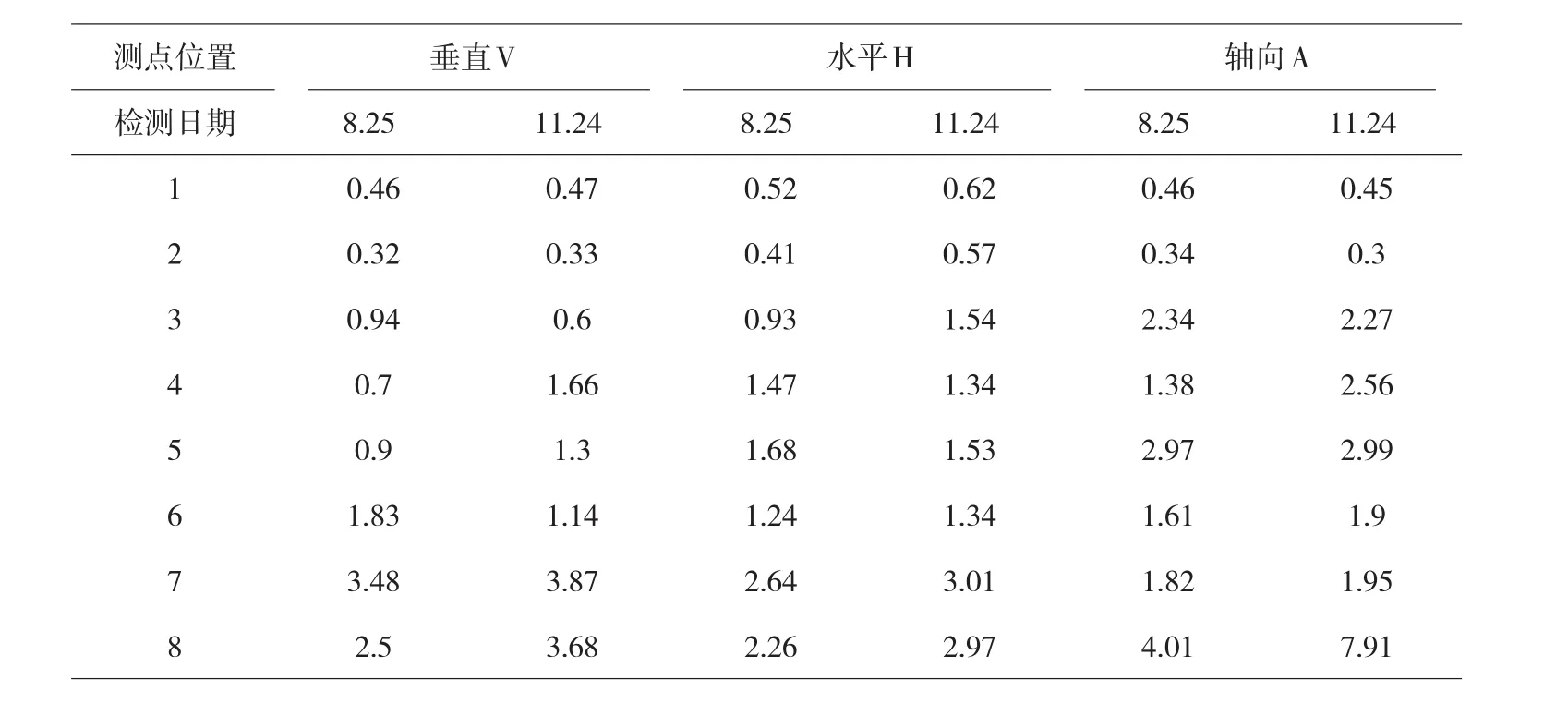

表1 速度测量有效值(2~5kHz)各测量点情况对比表mm/s

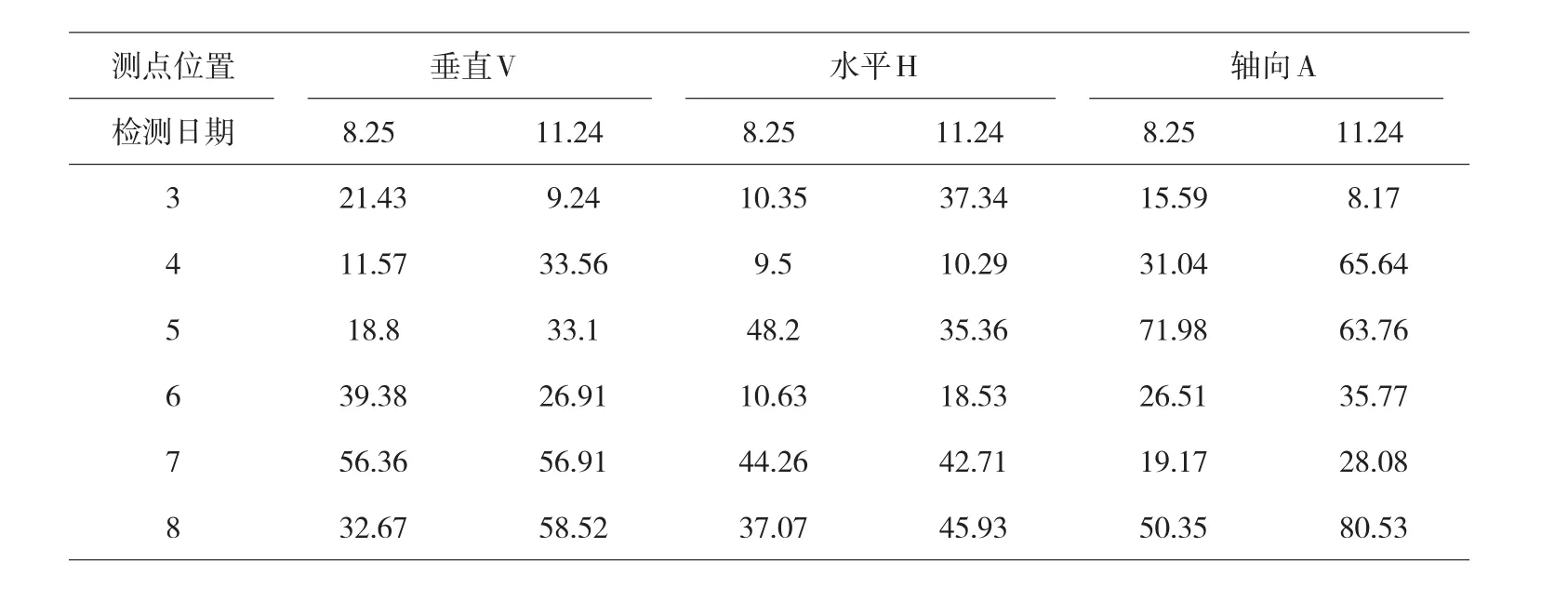

表2 加速度测量有效值(2~20kHz)各测量点情况对比表mm/s

从上述速度与加速度测量振动对照表可以看出,3个月期间齿轮箱振动点均有所上升。速度值代表齿轮箱的运转状态,而加速度值代表齿轮箱的能量传递状况。因此从以上分析得知,振动能量主要集中在齿轮啮合频率上,且存在低速轴转频的弱调幅现象,说明引起啮合不良的部位发生在低速轴轮齿上,齿轮箱齿轮啮合情况相对变差[4]。根据大齿轮齿面情况综合分析,认为齿轮存在疲劳造成的点蚀现象。

3 国产化的条件及方案

虽然该齿轮箱可以通过监测运行数据确定其使用状况,但是对于其长期安全稳定运行不能完全得到保障。为保证生产的顺利进行,必须确保齿轮箱无任何潜在隐患,要对齿轮箱进行国产化替代。

3.1 国产化条件

由于进口备件制造周期长(一年以上),且费用昂贵。目前,国内齿轮箱制造水平已经较前十年有较大进步,关键性技术已基本掌握[5]。目前国内已有少量进口大型高速齿轮箱国产化替代的成功案例,虽然与我公司的额定功率、转速不完全一样,但有相应成功经验,并且费用仅为进口价格的1/4~1/3。

3.2 齿轮箱国产化替代方案

经考察后选用南高齿作为制造厂商。其大功率高速齿轮箱的制造有相应的业绩可以借鉴。方案大致如下:

1)依据原装技术图纸及要求为南高齿提供齿轮箱运行参数,制定齿轮箱振动和润滑标准。确定齿轮材质、精度等级等;

2)齿轮的材料力学性能及热处理需符合GB/T3077-1999和GB/T8539-2000的相关规定;

3)鉴于国内精密铸造技术限制,结合实践经验,本次改造齿轮箱采用焊接式结构[6];

4)由于为整体替代,齿轮箱高低速轴伸出端与现场原联轴器的配合严格按照原装设备技术要求进行(尤以高速锥轴半联轴器为重);

5)南高齿按南钢所供图纸对现场齿轮箱尺寸进行复核,确定最终外形尺寸,并按确定外形尺寸生产。在南高齿制造、装配完后,南钢将高低速半联轴器送到加工现场,以备与齿轮箱配铰孔并进行着色检查、动平衡试验及工厂空载试车等。

3.3 国产化齿轮箱结构

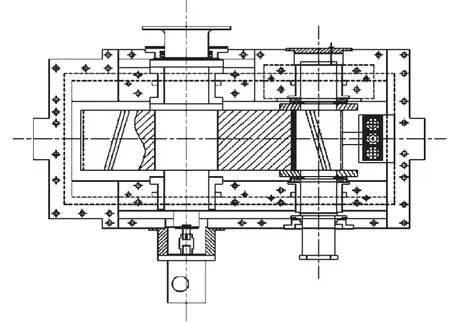

原装齿轮箱结构示意图见图2。

图2 进口齿轮箱结构示意图

国产化齿轮箱结构示意图见图3。

图3 国产化齿轮箱结构示意图

1)对比两种设计布局结构图可以看出:①与原装进口图纸相比,南高齿齿轮箱轴承结构形式为高速轴采用两个径向瓦,低速轴为径向推力瓦组合;②进口齿轮箱在设计中低速轴采用两个径向瓦与单独一个可倾瓦推力轴承系统。承载能力要高于南高齿设计方案;③另外南高齿其箱体结构采用焊接箱体,而进口齿轮箱箱体采用铸造箱体,两者各有优缺点。

2)考虑到启动和停车过程中轴向力方向会发生改变,根据长期实践经验,在设计中采用小齿轮轴设置双面锥面推力盘结构形式[7]。锥面推力盘可以代替止推轴承,达到降低轴承温度,提高了齿轮箱传动效率,同时制造方便、结构简单、成本低、可靠性高、功率损失小。理论依据为锥面推力盘与大齿轮间产生有滑动的相对滚动运动,容易产生动压油膜,是线接触。而止推轴承是利用轴端与轴瓦两端面之间的楔形间隙形成液体动压油膜,是面接触。

其实进口齿轮箱也设有锥面推力盘结构,只是尺寸比南高齿齿轮箱小。两者结合运行中稳定性更好。

3)经过对原齿轮箱齿宽数据进行复核后发现,如果按原图纸齿轮尺寸,南高齿齿轮箱的设计负荷将小于额定负荷。经重新测算,南高齿设计人员将大齿轮有效齿宽加大至300mm,小齿轮有效齿宽加大至310mm,较原齿轮齿宽分别增加30mm。确保满足负荷要求。同时依据理论和实践经验,齿宽增加后齿轮箱噪声相对降低[8]。

4 替代过程

4.1 南高齿原设计方案实施过程

将新齿轮箱托运回制氧厂现场。严格按照技术要求进行安装后,在单体试车时,一开机齿轮箱低速轴自由端轴承温度就直接上升至100℃,紧急停车。经处理轴承间隙数据[9],再次试车轴承温度正常。联动试车,开机后齿轮箱箱体振动巨大,而压缩机及电机振动正常。检测数据显示振动严重超标(最大振动47mm/s),主要能量源为轴向振动。

停车后对齿轮箱开箱检查,发现高速轴联轴器端面跳动最大0.3mm,进行磨削修订。同时大小齿轮均用齿轮精度测量仪进行测量,重新进行装配、检测和试验。试车各项数据基本正常。

安装及检查过程严格按照大型齿轮箱技术要求[10]进行。单体试车各项数据正常。联动试车时开机运行发现振动比修复前有所减小,但是箱体振动依然很大,经检测振动值最大为28mm/s,依然严重超标,同样也是压缩机及电机振动均正常;齿轮箱测振数据显示增大趋势明显,随后低速轴振动值达50μm,再次测量箱体振动已增加至修复前数值,确定齿轮箱无法使用,必须重新修改方案。

4.2 修改后设计方案及实施过程

4.2.1 经过三次试车不成功,南钢与南高齿技术人员结合实际工作经验深入交流,理论联系实际,最终确认振动大原因如下:

1)齿轮箱体强度不够(振动值从箱体底至上依次增大);

2)箱体为焊接箱体,减振效果不理想(与1相互影响,与筋板布置位置等因素共同作用);

3)高速轴动平衡不平衡量大(精密点检发现振动能量主要为高速轴转频);

4)外部轴向力对齿轮箱高速轴影响较大(设计中对外部轴向力考虑不充分);

5)在设计过程中对齿轮箱的外部受力没有充分考虑(压缩机转子在正常运行时产生相当大的轴向力[11]),由于压缩机本身转子无推力轴承,压缩机转子产生的轴向力全部由齿轮箱低速端可倾瓦推力轴承承担。但是在南高齿设计中,并没有单独设置推力轴承。而是在低速轴上设置径向推力组合轴承,来承担压缩机转子产生的轴向力。

综合以上因素,决定对改造方案重新整改,内容如下:

1)依据之前试车结果及提供的参考外部轴向力(外部轴向力由压缩机转子产生,按30 000N计算,方向由齿轮箱指向压缩机);

2)箱体整改:考虑到加工工艺及成本等各方面因素,箱体依旧采用焊接结构;重新设计下箱体,并依据现场安装情况,在不影响安装的情况下进行结构优化[12]。

a.所有箱板厚度增加;

b.下箱体筋板结构重新优化,增加齿轮箱下箱体抗振性;

c.高、低速轴瓦厚度、宽度增加,提升支撑性能;

d.推力盘厚度根据外部轴向力计算,提升推力盘承载力。

4.2.2 整改过程中的质量控制

为了确保整改齿轮箱的制造及装配质量,提升一次性成功率,制氧厂在这次整改过程中严格监督南高齿每一质量控制要求,在齿轮箱整体零部件全部加工完成具备装配条件前,前往南高齿进行检查,重点检查齿轮啮合情况、齿轮推力面与推力盘接触情况,大小齿轮动平衡不平衡量结果等,确保各项指标达到设计要求。

4.3 整改后齿轮箱装配试车验收情况

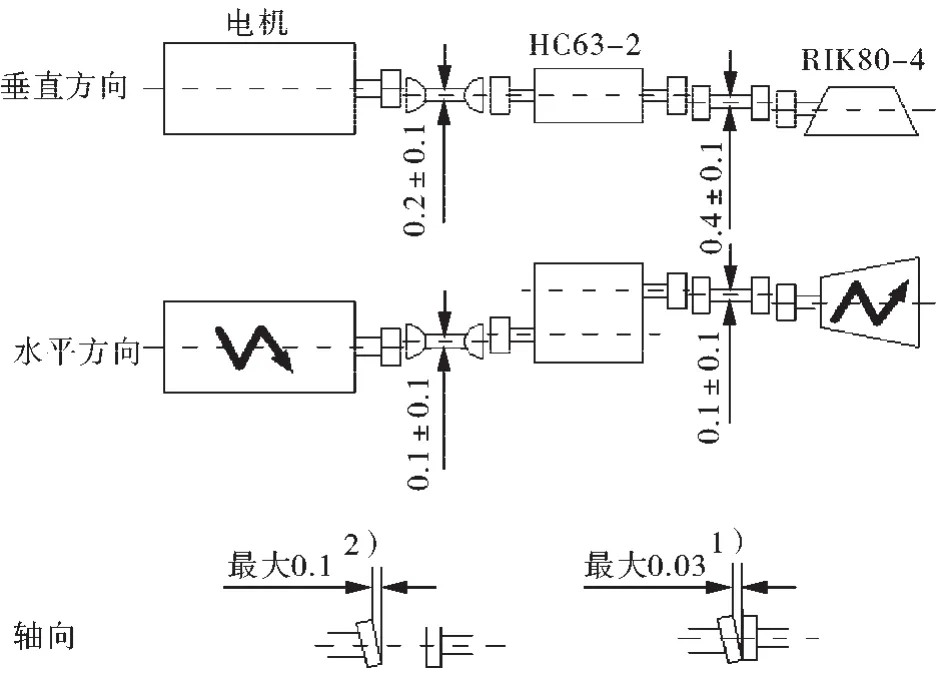

经过多次现场监督检查及确认,整改后齿轮箱安装后试车各项参数基本正常。试车运行中发现高速轴自由端两只铂电阻温度一只显示为87℃,另一只显示为101℃,而输出端温度显示均为81℃,同时压缩机前轴承振动值相比之前由15μm增大到20.1μm/19μm。而停机后高速轴自由端两只温度计显示相同。判断可能为①两只铂电阻本身有一只不准②实际测量值不一致,需要开箱检查确认。停机检查发现高速轴在冷态下与自由端轴瓦下半瓦不接触,测量间隙为0.12mm,结合空压机原装机组联轴器对中技术要求(见图4),齿轮箱比压缩机中心高出0.46mm。当刚性联轴器连接后,高速轴自由端被迫发生“翘头”现象,引起下半瓦不接触,而同时输出端下瓦被压死造成下瓦巴氏合金轻微拉伤,最终决定将齿轮箱中心高度下调到比压缩机高0.36mm。处理输出端下瓦拉伤面后。安装开机试车。运行参数明显恢复正常,(最高温度显示为90.6℃,压缩机前轴承处振动值恢复到12.2μm。达到设计要求和使用条件。设备投入正常运行,各项指标达到设计要求。

图4 原装机组联轴器对中技术要求示意图

利用一个多月后的停机机会开箱检查各接触面及啮合情况良好。至此,历时一年半的进口大功率高速齿轮箱国产化替代取得成功。

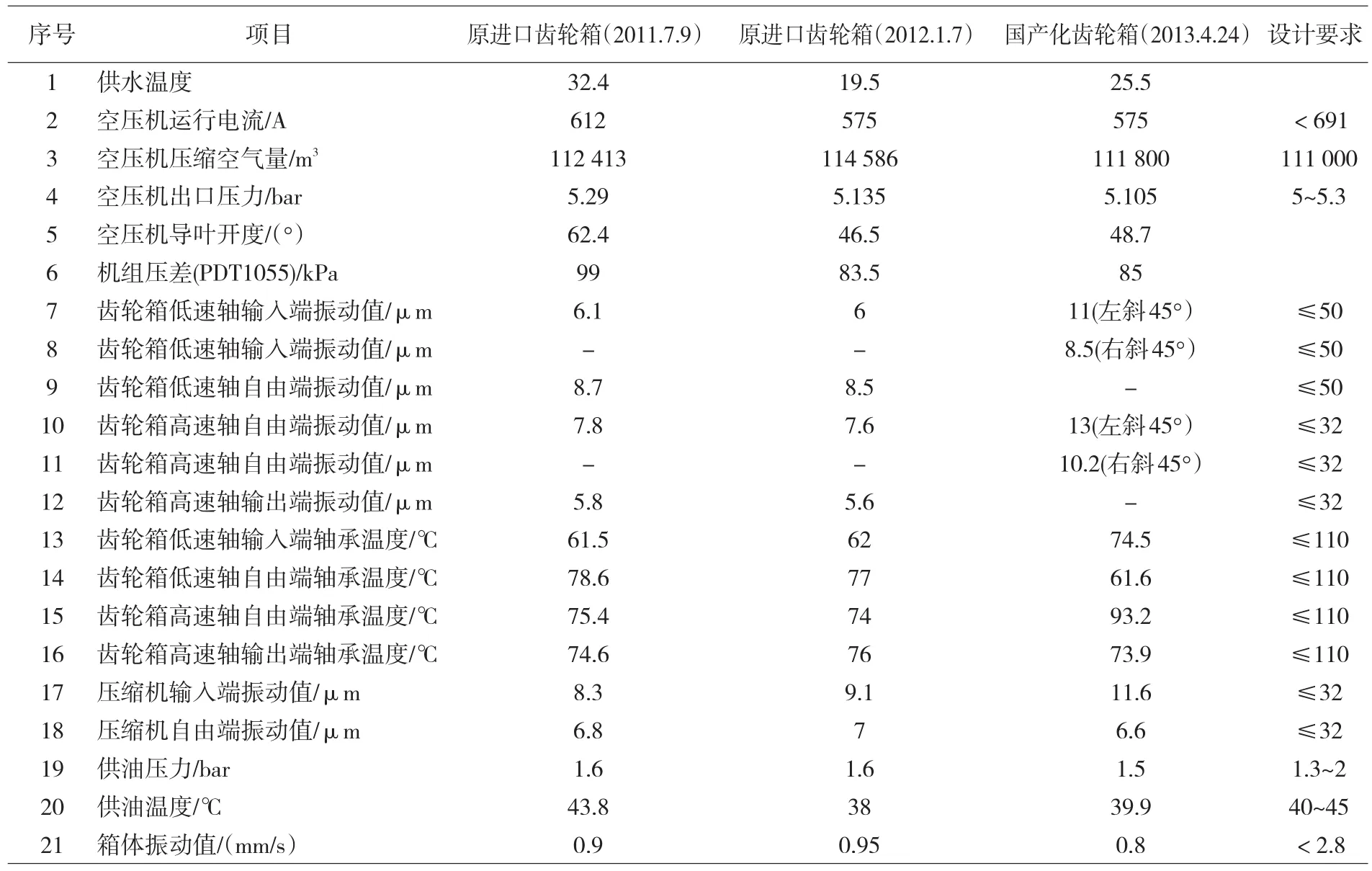

5 改造前后齿轮箱性能对比

经过南钢技术人员在安装、试车过程中多次调整,国产化齿轮箱试运行数月,情况良好。轴承振动、温度、噪声等各项指标满足现场使用条件,另外从统计能耗指标看,国产化齿轮箱在正常负荷下运行与原进口齿轮箱能耗基本相当。具体对比数据见表3所示。

6 总结

1)压缩机配套齿轮箱的设计及制造工艺复杂,其零部件选材及设计需充分考虑各方因素:外部受力情况影响、箱体设计强度计算及实践经验、油路供油喷嘴对供油压力影响、仪控测量设备的安装准确性、稳定性及便利性。

2)替代过程中的关键技术质量控制要求对最终设备使用性能影响至关重要。大小齿轮动平衡检测,齿轮啮合着色检查情况、推力盘与齿轮推力面的着色接触情况、轴瓦与轴的配合情况。试车过程中的振动、温度与供油压力、流量等。

3)齿轮箱与压缩机的同心度要求,依据技术要求理论联系实际进行,切实满足现场实际情况。

表3 改造前后空压机齿轮箱各项性能指标对比表

4)精密检测技术在设备试车及运行中发挥着举足轻重的作用,通过频谱分析,可以方便地查找振动源及能量传递路径,查找设备缺陷,为工程技术人员分析故障原因提供科学依据。

5)该项国产化替代是南钢历史上经历曲折、技术含量最高、投入人力、物力最多,风险相对较大的一次大胆尝试,为国内进口关键设备、零部件整体国产化提供了宝贵经验和实践成果。同时大大降低设备采购费用和供货周期。(该项国产化成功替代直接降低采购费用200万元,同时正常供货周期为进口设备的一半)。

总之,进口大功率高速齿轮箱能够通过多方技术人员共同努力,替代进口齿轮箱并达到预期目标,已经说明国内具备制造高精度齿轮产品的水平加工制造,只是还需要在细节方面不断提高:比如提高铸造工艺水平,齿轮箱体振动还将进一步降低。进口大功率齿轮箱及其配套产品国产化前景将十分广阔。

[1]赵建信.增速机齿轮故障的分析及改造[J].风机技术,2012(4):68-70,84.

[2]刘洪奎,祁俊霞,宋桂珍.离心鼓风机振动故障测试分析[J].风机技术,2009(4):73-76.

[3]王柯.GYD型圆弧齿轮增速机齿轮磨损原因分析[J].风机技术,2002(5):46-48.

[4]王俊洪.煤气鼓风机组增速机齿轮故障诊断分析[J].设备管理与维修,2002(12):30-32.

[5]杨欣荣.高速齿轮修形技术在大功率新型高速齿轮箱上的应用[J].机械制造与自动化,2005(3):44-47.

[6]张芸,程自力,李海霞,等.焊接结构齿轮箱体的强度分析[J].机械传动,2010(9):78-79.

[7]金建羊.齿轮式离心压缩机中推力盘的特点及平衡轴向力原理[J].风机技术,2002(3):20-21,17.

[8]种建明.齿轮箱结构设计对噪声的影响[J].机械传动,1996 (S1):23-24.

[9]莫才颂.齿轮箱轴瓦温度高故障分析与处理[J].茂名学院学报,2009(3):38-41.

[10]徐慎明.大型齿轮箱的安装调试及齿接触检查处理[J].江苏冶金,2003(2):51-54.

[11]魏玉龙.离心压缩机的轴承设计[J].风机技术,2005(5):15-16.

[12]王云辉,王松,孙聿峰.增速高速齿轮箱的设计[J].应用科技,2001(10):1-2.

■

介绍了南钢制氧厂2#制氧机配套进口大型压缩机齿轮箱点蚀情况,详细描述了进口大功率高速齿轮箱国产化替代的过程,分析替代过程中发生的各种异常现象,总结了替代成功的关键技术和质量控制要点,提出国内大功率高速齿轮箱生产、制造过程中应注意的几个问题和国产化发展前景。

大型离心压缩机;高速齿轮箱;国产化;关键技术;质量控制

The Practice Summary of Large Power High-speed Gearbox Domestic Alternative for Imported Centrifugal Air Compressor

Yang Yuliang/Oxygen Factory,Nanjing Iron&Steel United Co.,Ltd.

Li Nan/Shenyang Blower Works Group Corporation

large centrifugal compressor; high speed gearbox;localization;key technology;quality control

TH452;TK05

A

1006-8155(2015)01-0083-06

10.16492/j.fjjs.2015.01.075

2014-06-28江苏南京210035

Abstract:The pitting corrosion on high speed gearbox of Nisco’s 2#air separation unit is analyzed in this paper.The details of the nationalization alternative process on imported large power and high speed gear box is specified.Analysis of the causes of various abnormal phenomena in the process of substitution is carried out.The valuable experience,the key technology and key points of quality control on large power high speed gearbox of the domestic alternative process is summarized.Some problems concerning such a production and manufacturing process on domestic manufacturers and the development foreground of the domestic market in the future are prospected.