并联压缩机组节能改造技术及应用

2015-02-20杨亚钊李雪锋孙海哲西安陕鼓动力股份有限公司

杨亚钊 李雪锋 孙海哲*/西安陕鼓动力股份有限公司

于海宏/苏州宏达制酶有限公司

并联压缩机组节能改造技术及应用

杨亚钊 李雪锋 孙海哲*/西安陕鼓动力股份有限公司

于海宏/苏州宏达制酶有限公司

1 压缩机改造技术概述

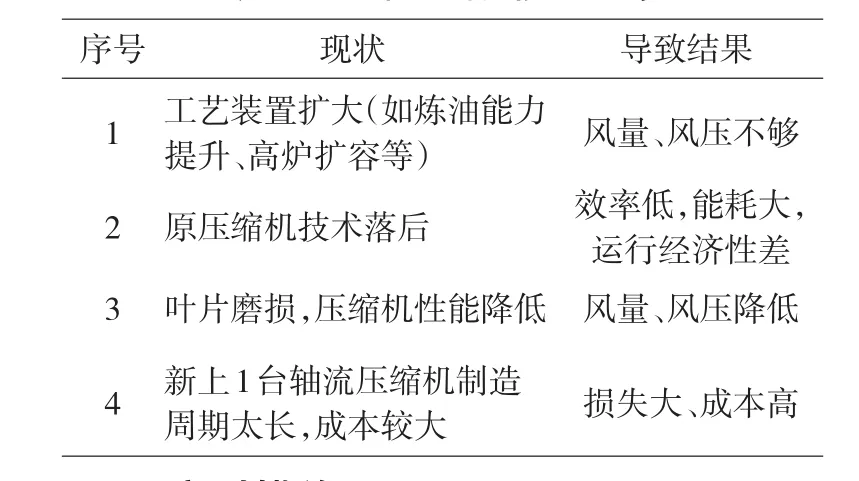

1.1 能耗现状

随着现代工业的高速发展,压缩机在各行各业的应用越来越广泛,但同时由于工艺系统技改、生产规模改变及压缩机初期选型等各种原因,使得目前在役的大部分压缩机在运行过程中都存在不同程度的能耗现象,这不但浪费了能源,也对工艺系统的正常运行造成一定的影响。其主要表现见表1。

表1 几种压缩机能耗现象

1.2 应对措施

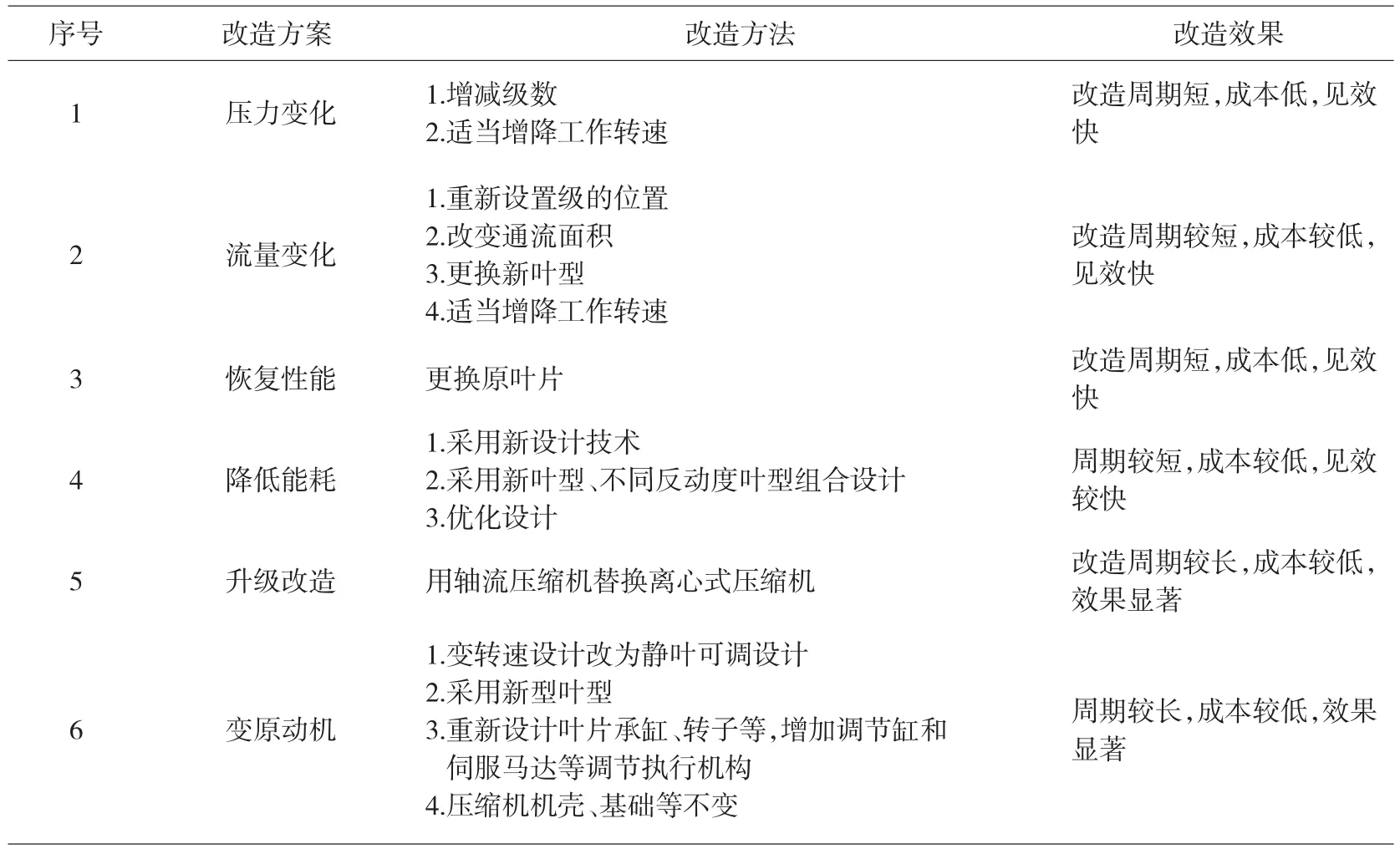

针对以上现象,对压缩机及工艺系统进行改造分析,针对不同改造需求及现场情况提出相应的改造方案,而不同改造方案所对应的改造方法及改造效果也不尽相同[1-3],见表2。

实际改造中,需要综合考虑现场压缩机运行情况及工艺系统需求,采用多项改造技术相结合的方法综合进行改造,以达到最佳的改造效果。当然,改造中还需考虑一些制约因素,如工艺系统要求、用户改造意向、资金、场地等,最终进行综合考虑,确保在现有条件下达到最佳的改造效果。

表2 几种压缩机改造方案和改造效果

2 压缩机改造技术应用

2.1 概述

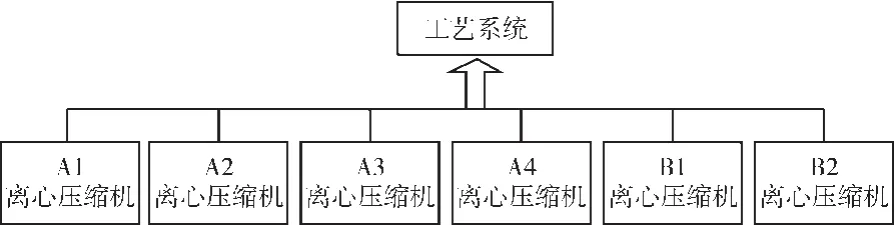

某生物制药公司现有离心压缩机组6台套,分别为A机组4台套(同机型),B机组2台套(同机型),6套机组并联运行向工艺系统管网送风,如图1所示。改造前工艺管道所需风量是在增减离心压缩机组开启数量的基础上、依靠调节单个离心压缩机组(目前调节的是B1离心压缩机组)的防喘振阀开度进行风量调节,正常工艺需求时,B1机组的防喘振阀开度为23%,机组运行能耗偏高,有很大节能改造空间。

图1 6套机组并联运行向工艺系统管网送风图

2.2 能耗分析

2.2.1 节能原理

通过对现场压缩机运行情况及工艺系统进行综合分析后看出,压缩机出现放风运行的主要原因是由于工艺系统要求压缩机在小流量区运行,但是压力需求不变,这样压缩机在小流量、高压力区运行时就容易碰触到防喘振曲线而向大流量区偏移,从而导致进入压缩机的风量大于工艺系统所需风量,最终出现放风阀浪费的现象。改造是在满足工艺系统要求的前提下综合考虑高炉鼓风机特性曲线对应变化和喘振线的安全要求,尽可能地减少压缩机系统的放风量、降低管道系统的外网阻力,从而提高鼓风机单机运行的内效率,达到节能目的。

2.2.2 改造分析

针对以上现象,对压缩机进行节能改造,改造的主要目标是减小放风阀开度(最大化的减少放空浪费的风量)或者完全关闭放风阀。为了避免改造对工艺系统造成较大的影响,对工艺系统进行全面分析后,确定对机型较小的A1离心压缩机组进行节能改造,以改变整个机组的能耗现状并完善和优化工艺送风系统,从而最大程度地减小放风阀开度或者关闭放风阀。

2.2.3 改造思路

参考压缩机性能曲线并结合目前工艺系统需求,对压缩机进行节能分析计算。总体思路是通过改变压缩机性能[4-5],在保证工艺系统需求的前提下,通过改造使压缩机性能曲线发生偏移,相当于压缩机的实际运行点(工艺需求点)发生相对偏移,使得压缩机实际运行点在改造后压缩机性能曲线的设计工况点(或设计工况点附近)运行。

2.3 A1机组现状

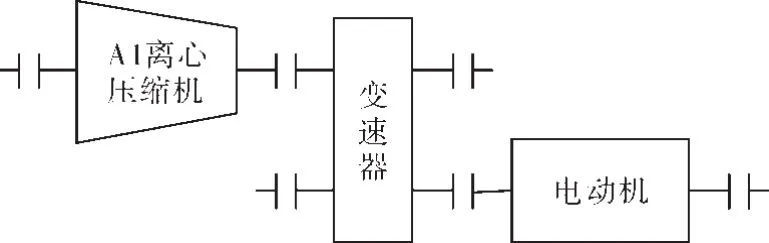

2.3.1 布置图

机组配置为:A1离心压缩机+变速器+电动机,如图2所示。

图2 A1机组布置图

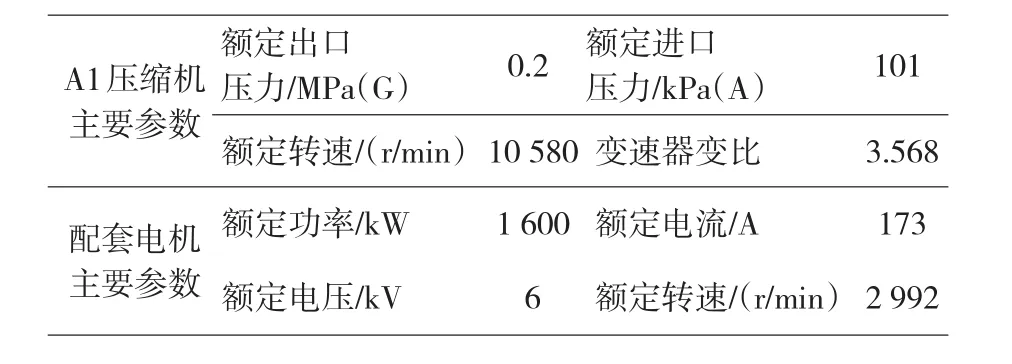

2.3.2 改造前设计参数

表3 改造前机组设计参数表

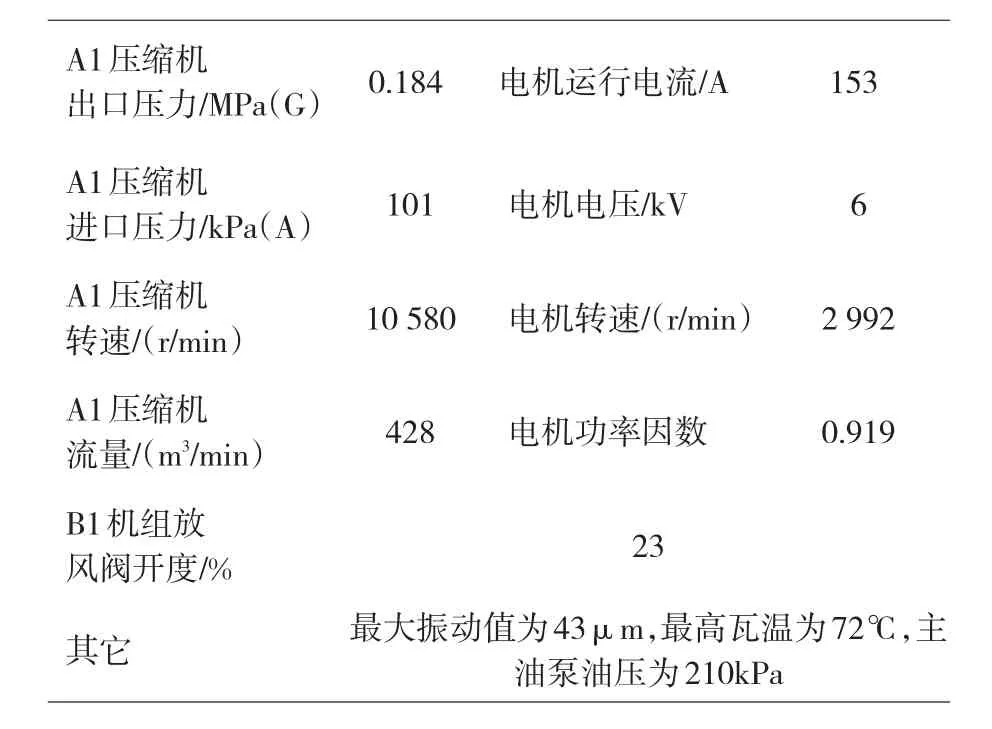

2.3.3 改造前机组运行参数

表4 改造前机组运行参数表

2.4 改造方案

从现场提供数据看,改造前用户通过6台并联运行压缩机组中的B1离心压缩机组的放风来维持系统管网所需的压力和流量,满足工艺系统正常要求时,B1机组的放风阀开度高达23%。

依据目前6台离心压缩机运行状态及工艺系统的需求,并参考原A1离心压缩机的理论性能曲线及实际性能曲线,对A1离心压缩机的性能进行分析计算,力求在满足工艺系统需求的前提下,尽可能的减小整个供风机组的放风量,最大程度降低机组能耗。

2.4.1 主机系统

通过采集现场运行参数并详细了解工艺系统的运行情况后,对压缩机的节能情况进行了详细的分析计算,并提出改造方案如下:

①依据压缩机性能分析计算结果,采用可靠、可行、有效的改造方法,在压缩机性能(机械性能和热力性能)允许范围内对其进行变速节能改造;

②对改造后A1机组的喘振性能曲线重新进行标定;

③依据防喘振性能曲线标定结果,重新设置控制系统的防喘振性能曲线,以确保机组运行的安全性与可靠性。

2.4.2 变速调节方案

目前常用的变速调节方案有改变变速箱速比或者采用变频调节装置[6-7],依据现场情况及用户改造要求,本改造方案采用变频控制装置实现压缩机转速调节,可方便改变压缩机转速,同时也有助于机组的启动控制。

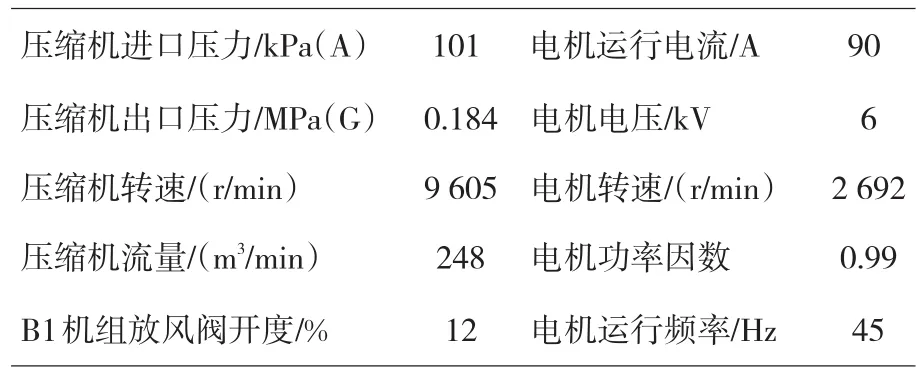

表5 改造后机组参数表

2.4.3 节能效果

节能改造后,在完全满足工艺系统管网需求的前提下,电机功率明显降低,节能率达到36%,每年为用户节约电费340万元左右。

①运行功率

改造前电机功率:P0=6.2×153×0.915× 1.732=1 503kW

改造后电机功率:P1=6.2×90×0.99×1.732= 957kW

②节能率:(P0-P1)/P0=(1 503-957)/1 503=36%

本次改造后,电机功率因数由0.915提升到0.99,减小了工艺系统电网的无功损失。

③节约电费:(1 503-957)×24×30×12× 0.72=340万元/年

2.5 二次改造

2.5.1 改造说明

第一次改造中,受A1离心压缩机组自身性能(改造后须满足工艺系统所需参数)限制,压缩机转速变化受限,改造未能完全关闭并联压缩机系统中B1机组的放风阀。但通过节能改造后,B1机组的放风阀开度减小到12%,放风量减小,改造节能率达到36%。要实现改造节能的最大化,则还需要再对其中另外一套机组进行改造[8-9],使压缩机组放风阀完全关闭。

2.5.2 节能效果

对第一次的节能改造结果进行分析,确定对B1机组进行改造,以完全关闭放风阀。

①运行功率

改造前电机功率:P0=6.2×305×0.919× 1.732=3 010kW

改造后电机功率:P1=6.2×215×0.99× 1.732=2 286kW②节能率:(P0-P1)/P0=(3 010-2 286)/3 010=24%③节约电费:(3 010-2 286)×24×30×12× 0.72=450万元/年

对B1机组进行节能改造后,改造节能率达24%,改造后B1机组防喘振阀完全关闭,节能效果明显。目前,2台风机均完成调速装置节能改造,运行效果良好。具体改造过程、改造方法及节能计算方法与前文所述A1机组改造类同,这里不再赘述。

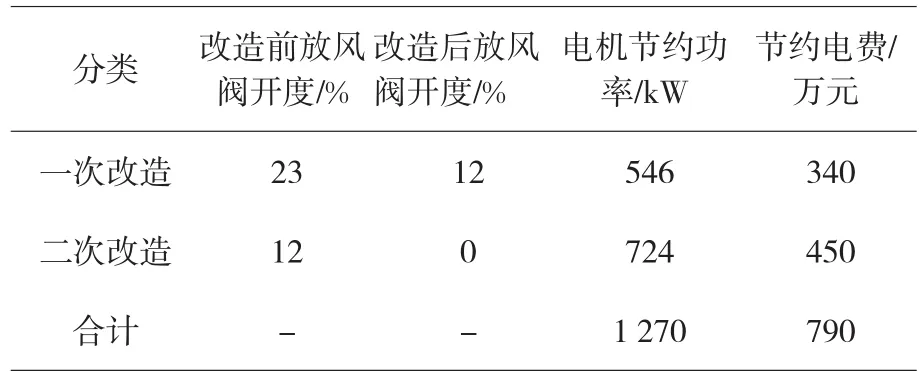

2.6 改造效果

2.6.1 节能情况

表6 节能情况表

2.6.2 机械性能

①改造后机组的振动值与轴瓦温度均下降,机械性能提高,延长了机组的使用寿命。

②采用变频调速装置实现了离心压缩机组的软启动,对风机的机械冲击大幅度减小。

③改造后压缩机系统运行平稳,未出现任何异常现象,电机绕组温升在正常范围内,未对现场6kV高压系统产生任何不良影响。

3 结论

以上并联压缩机组的变速节能改造仅为行业流程中一个典型压缩机节能改造案例,从本次节能改造可以看出,通过对高能耗运行的并联压缩机组进行节能改造后,有效降低了机组或工艺系统能耗,同时还提高了机组的性能及运行安全性,为工业企业动力系统的节能安全运行奠定了基础。

工业企业的节能改造并非只考虑工艺系统各节点的单点节能,而是综合考虑整个工艺系统的节能。利用先进的节能技术进行节能减排,是节能行业今后的发展方向和目标。

[1]徐忠.离心式压缩机原理[M].北京:机械工业出版社,1990.

[2]里斯.离心压缩机械[M].机械工业出版社,1986.

[3]李铁军,朱成实,叶龙.变频技术在风机节能中的应用[J].风机技术,2008(2):67-69.

[4]孙大伟.刘家钰.刘明远,等.600MW机组送风机降速节能改造研究[J].风机技术,2013(4):61-64.

[5]刘士学,方光清.透平压缩机强度与振动[M].北京:机械工业出版社,1997.

[6]李冬,王增伟,潘小明.410t/h循环流化床锅炉引风机的节能改造[J].风机技术,2012(2):58-60.

[7]朱之墀,黄东涛,边晓东.离心风机现代设计方法研究[J].中国机械工程,1999,9(8):54-56,91-92.

[8]美国石油工业协会.API617-2002S石油、化学和气体工业用轴流、离心压缩机及膨胀机-压缩机[S].华盛顿:API出版社, 2002.

[9]王锐.离心压缩机固定元件内部流动的研究及应用[D].西安:西安交通大学,2010.

■

本文主要对压缩机尤其是并联离心压缩机组的节能改造技术进行了介绍,结合改造实例,对并联离心压缩机组通过变速调节及调节压缩机防喘振阀开度等方法实现节能改造进行了详细的阐述。

节能改造;压缩机;并联;工程应用;防喘振;变频调速

Energy Saving Transformation Techniques and Applications of Parallel Compressor Unit

Yang Yazhao,Li Xuefeng,Sun Haizhe,Jiang Guodong/Xi’an Shaangu Power Co.,Ltd.

Yu Haihong/Suzhou Hongda Enzymes Company

energy saving;compressor; parallel;engineering application;anti-surge;variable speed control

TH452;TK05

A

1006-8155(2015)01-0065-04

10.16492/j.fjjs.2015.01.138

*本文其他作者:姜国栋/西安陕鼓动力股份有限公司

2014-11-25陕西西安710611

Abstract:This paper mainly introduced the energy saving techniques for compressor and especially for parallel compressor unit. Combined with transformation case,this paper focused on the energy saving realized by variable speed control in the parallel centrifugal compressor unit and by adjusting anti-surge valve of compressor.