空分压缩机蜗壳温升高的故障分析及处理

2015-02-20齐智勇郝岩陈永峰康建兴沈阳鼓风机集团股份有限公司

齐智勇 郝岩 陈永峰 康建兴/沈阳鼓风机集团股份有限公司

空分压缩机蜗壳温升高的故障分析及处理

齐智勇 郝岩 陈永峰 康建兴/沈阳鼓风机集团股份有限公司

0 引言

沈鼓首台套电驱大型单缸等温型空分压缩机组是为内蒙古某煤化工企业60万吨煤制甲醇项目4.3万空分装置[1]提供的水平剖分离心压缩机机组,型号为MCO1404[2]。设计进口流量为220 000 Nm3/h,轴功率20 094kW,出口压力为0.64MPa(A)。转子为双支撑轴承内3级闭式叶轮,外把合1级半开叶轮的结构,定子采用水平剖分机壳外挂独立悬臂蜗壳结构。为适应季节温差和用户增减产能的需要,在进口处设置有导叶调节器进行流量调节。

1 故障情况简介

1.1 机组的现场情况

根据用户供货合同需求,由沈鼓承担该MCO1404离心压缩机设计及制造工作,压缩机的设计参数见表1。但2013年3月在用户现场发现实际运转时进口流量仅有180 000Nm3/h,出口压力0.57MPa(A),电机已到达额定功率值,不能达到设计工况和装置产能的要求。期间由于用户生产运用的要求,并未进行停机检查,带故障状态运行。用户要求根据现场的数据进行分析,在7月初机组3~4天的检修期间内完成故障的排除工作,达到设计工况的性能要求。

表1 设计参数表

1.2 现场实际性能参数及对照比较

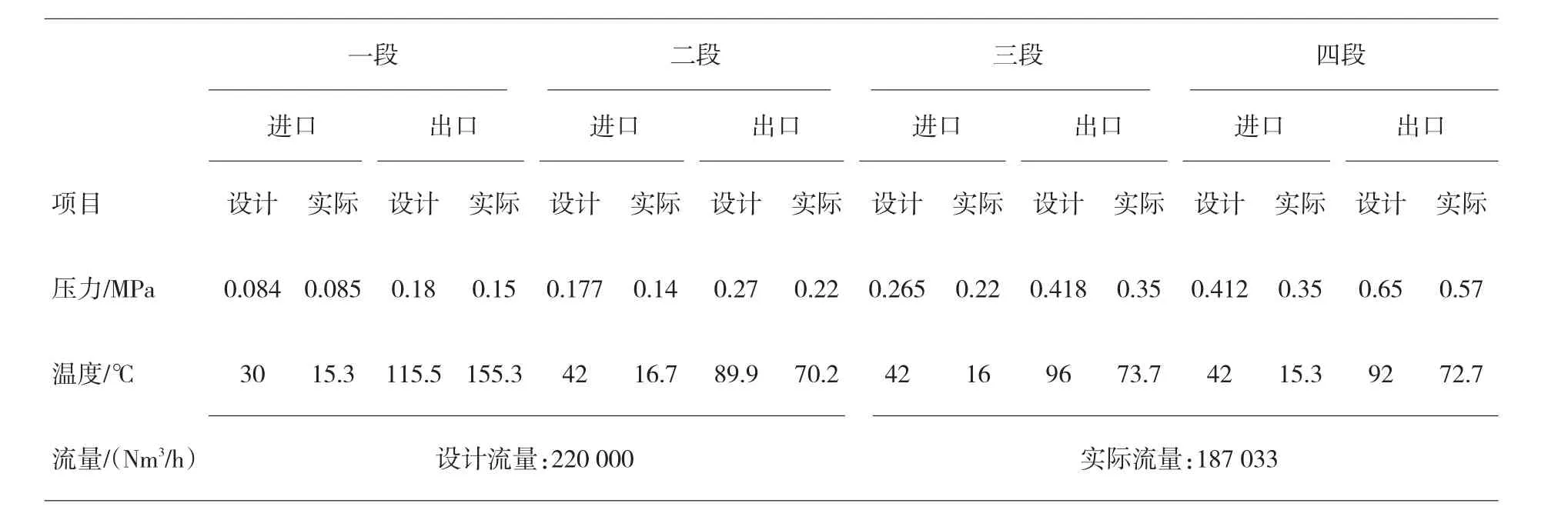

根据从现场中心控制室3月中旬采集的仪表数据和压缩机的设计参数进行对比,如表2所示。

实际运行时导叶有一定的调节角度,电机的定子温度较高,无法调大导叶角度来增加流量。整个煤制甲醇装置已投入运营,产能因空分能力不足只能达到80%。如果停机拆盖进行检查会造成较大的损失,用户不愿意在未查到原因的情况下这样做。这样一来,在无法直观地看到内部结构的情况下进行分析判断,难度非常大。

表2 对比参数表

2 故障的排查

2.1 压缩机温度和压力偏离

从表2设计和实际工况的对比可以看出,一段出口的温度达到155.3℃,明显高于设计值。其余各段进出口温度与设计点略有差别,主要是因为季节和冷却循环水温度不同所致,不是问题的关键。一段的出口压力低0.03MPa,实际压比1.76,明显低于设计压比2.14,温度和压比都明显偏离设计值。而其余各段压比基本相符,最终四段出口压力偏低,这应该是一段偏离后其他段压缩累计后造成的。

2.2 压缩机的整机功率偏离

电动机为上海电机厂生产的额定功率22 500kW,4级大型异步电动机。对机组的耗功情况进行计算和对比。其额定负载时,设计的性能参数如表3所示。

表3 电机额定负载参数表

从现场电动机的控制仪表数据来看,测得电动机电流为1 316.8A,计算电机实际负载功率按公式(1)[3]进行计算:

实际负荷与设计工况仅相差286kW,而进口流量仅为设计点的85%,推断如达到设计流量时,电机的实际功率要严重超出设计值。

2.3 压缩机多变效率计算

MCO1404压缩机是采用外置冷却器冷却的每一级独立成段压缩的压缩机结构。一段出口处的温升、压力存在明显的偏差,一定影响到段的多变效率,进而影响到整机流量减小及功率的增大。所以根据一段的进出口实际参数,进行级多变效率计算。对比设计工况,从而确定效率影响程度。根据压缩机原理,介质为空气,绝热指数k=1.4,级的多变效率按公式(2)[4]计算:

设计工况下,一段进口参数为:p1=0.084 MPa(A),T1=30+273=303K;出口参数为:p2= 0.18MPa(A),T2=115.5+273=388.5K,计算得ηpol= 0.876=87.6%;

实际工况下,一段进口参数为:p1=0.085 MPa(A),T1=15.3+273=288.3K;出口参数为:p2= 0.15MPa(A),T2=155.3+273=428.3K,计算得ηpol= 0.41=41%。

实际工况一段的效率仅为设计的41%,偏差非常大,由此进一步确定整机的性能偏差主要是由于一段的结构故障所造成。

2.4 故障结构部件的排查

首先,排除转定子干涉的可能性。压缩机在出厂前进行过厂内抽真空条件下机械运转试验,试验合格后交付到用户现场的。由此可以排除转定子间碰撞、干涉和结构件加工失误引起的加工装配方面的原因。另外压缩机所采用的叶轮模型级均通过试验测算,许多机组都采用过,不会偏离这么大。

蜗壳和导叶调节器类似的零部件已同时用于其他机组上,设计和制造方法相似,结构上并不存在较大的缺陷。

3 应用CFD理论分析

压缩机会出现效率损失近50%,温升变化如此大,以往机组从来没有出现这么大的偏差,这种现象一时无法进行合理的解释,也无从入手。这时想到了借用研发阶段常用的CFD流程分析方法,模拟现场可能发生的各种气流变化情况,看是否可以找出故障的原因。从现场的仪表数据入手,根据压缩机一段的性能参数,如流量偏小,出口压力低,出口温度高,整段耗功较大的不正常特点,大胆进行理论上可能出现结构故障的假设。总结出造成这种现象可能的两种原因:一是叶轮出口有比较大的漏气量回流至进口造成的流量损失;二是机组处在导叶开度在较大的负预旋区内造成的效率急剧下降。根据这两种假定条件,应用先进的CFD[5]三维流场分析方法,对由导叶、半开叶轮、叶片扩压器和蜗室所组成的整段进行分析计算来验证,确定目标条件为功率损失40%以上,输入实际的进出口流量、压力、温度等边界条件,真实还原气流的实际流动情况,得出相应的性能曲线。通过对性能参数的变化情况来看能否解释这种现象[6]。

3.1 假设叶轮出口有比较大的漏气量回流至进口(按回流量22%计算)

从CFD分析的图1中可以看出,漏气多曲线与漏气少曲线相对比,在压缩机法兰处的容积流量是相同的,为67.6m3/s。两种计算取相同的导叶开度值,考虑漏气损失时,叶轮进口处的混合后温度为45℃,叶轮进口的容积流量变大,为87.4m3/s,漏气量大时,叶轮工作在大流量低效率区。效率降低了20%,出口温度升高了近10℃,气动功率增加600kW左右,出口压力降低到了0.3bar。从这个分析可以解释流量小,但是温度升高和压力降低的幅度并不是很大,功率超了10%~15%,同时结构上漏气量20%以上的可能性较小,所以计算结果并不能解释故障的成因。

图1 效率、压力、温度、功率与流量曲线图

3.2 假设进口导叶开度反向

半开轮的设计流量系数在0.14~0.16,马赫数Mu=0.9时,通过CFD计算,导叶不同开度下计算得到压比ε和流量系数φ,多变效率η与流量系数φ的性能曲线。

根据半开叶轮的模型级试验数据,不同的导叶开度下,压比ε和流量系数φ的变化情况如图2所示。

计算分析流量系数φ和多变效率η的变化情况如图3所示。

通过图2和图3的导叶各开度下的性能曲线对比,可以清晰的看到导叶进口角度-40°和-50°时,叶轮的进口流量基本在同一范围内,但是出口压力、多变效率大幅降低[7],出口温度升高20℃~30℃,功率增加30%~40%。现场实际的叶轮周速的马赫数Mu在1.05左右,所以温升会更高。这与实际运行情况基本相符,结论是进口导叶的实际开度应该是在-40°左右的位置。

图2 流量系数与压比的性能曲线图

图3 流量系数与多变效率的性能曲线

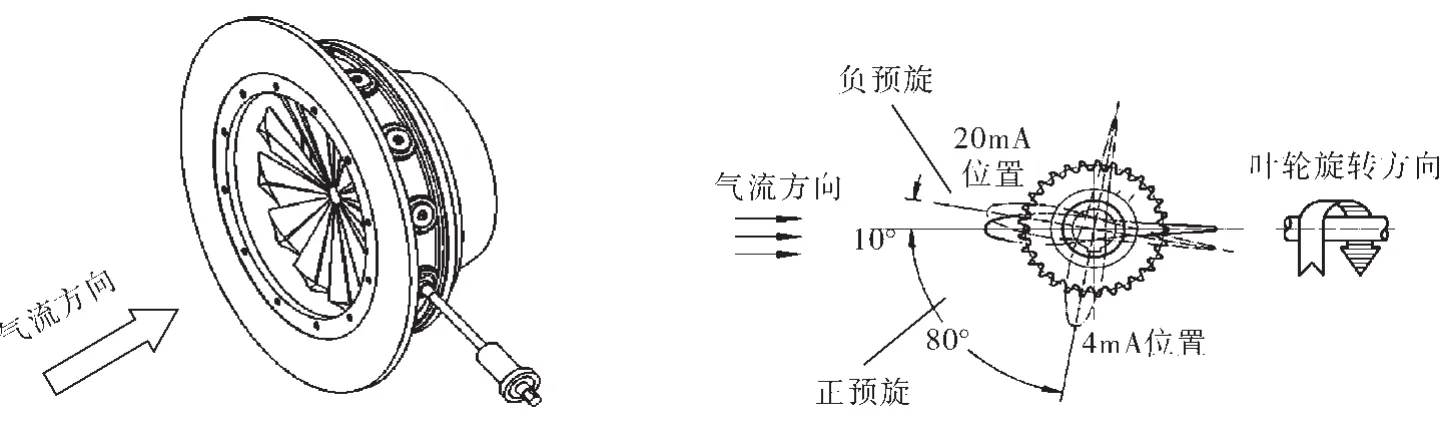

3.3 导叶调节器的调节性能分析

进口导叶调节是通过改变导叶角度来改变气流进入叶轮进口角使气流产生预旋来达到流量调节的方法。该进口导叶调节器安装在蜗壳上,位置在半开叶轮前,通过导叶的正负预旋的作用实现流量的减小和增大调节。调节器由角行程气动执行器旋转驱动,在控制室给定开度百分比后,控制系统发出4~20mA的电信号给执行器驱动导叶进行0~90°角度开合(如图4所示)来调节流量[8]。

正预旋时,进口空气的流动角度与叶轮的旋转方向相吻合,随着导叶向同方向旋转,具有一定排气压力的体积流量逐渐减小,耗功降低。负预旋时,进口空气流动角度与叶轮旋转方向相反,随着导叶反方向旋转,体积流量和压力可以增加到一定程度。如果超过某个控制极限,流体将在导叶处分离,合成的紊流导致流体体积和压力的降低,并且对压缩机效率有相反的作用[8]。

现场反馈,导叶的位置为54%,现场的气动执行器的4mA和20mA电信号与导叶对应位置是我厂客服人员现场操作完成的,存在着位置对应错误的可能性。通过上述分析,导叶应处于-40°左右的负预旋范围内,可能的情况是导叶的4mA电信号初始位置与20mA电信号对应角度位置正好相反设置,所谓的54%开度位置,如图5所示大约在-31.4°的位置,与CFD分析相吻合。

图4 进口导叶调节器的正确安装位置

图5 进口导叶调节器的错误位置图

4 现场验证与故障排除

通过上面的结构和理论分析得出,问题出在进口导叶调节器结构上,可以顺时针和逆时针旋转两种可能,而压缩机在厂内机械运转时并未对调节器调节角度进行校验。现场安装情况复杂,现场安装人员对结构原理不清楚,造成结构角度与气动执行器信号对应的初始位置反向。在7月初利用用户停机检修的机会,与气动执行器厂家一起到现场,拆下一段进风筒,发现导叶如图6所示,导叶处在负预旋角度较大的位置上,验证机组一直在低效率、高功耗的状态下运行[9]。

图6 进口导叶调节器的现场故障位置图

通过改变气动执行器的控制元件改变其旋转方向,同时将进口导叶调整器按图4的正确初始位置与电信号进行一一对应。整改后机组再次开车,进口温度24℃时,一段出口温度100.6℃,出口压力0.18MPa(A),流量和出口压力均达到设计值,电动机电流1 290A,核算功率19 405kW,机组开车成功,用户非常满意。

5 结论

借鉴于此次故障处理的经验,将采用角行程气动执行器的机组都进行了排查。同时应用精益思想进行设计和制造加工的防错理念进行设计和制造方面的改进。首先在机组的蜗壳上增加安装标识,在机组出厂前进行导叶调节器的安装调试。其次提供给用户的装配图纸和说明书上增加导叶调节器的正确安装说明和注意事项。

通过上述的措施,可避免类似故障的发生,取得了令人满意的效果。通过此次故障的分析处理,可以深刻认识到,看似相关不大的零部件安装失误却会严重影响到机组乃至整个装置的性能。进而在压缩机质量上要精益求精,技术上做好每一个细节,为我国大型离心压缩机组迅速赶超国际先进水平作出自己的贡献。

[1]李晓黎,亢万忠.大型空分装置在煤化工中的应用与发展[J].化肥工业,2011(5):8-11,15.

[2]王军,郑志国,印明洋,等.单轴悬臂多级离心压缩机的研制[J].风机技术,2008(2):5-8.

[3]张家生,王忠石,符永刚.电机原理与拖动基础[M].北京:北京邮电大学出版社,2007.

[4]徐忠.离心压缩机原理[M].北京:机械工业出版社,1990.

[5]刘瑞韬,徐忠,孙玉山.模型级设计中CFD软件的应用[J].风机技术,2004(1):32-35.

[6]吴东坡,刘长胜.离心压缩机级半开式叶轮采用无叶和串列扩压器的性能分析[J].风机技术,2009(3):8-10,14.

[7]席光,周莉,王志恒,等.进口导叶与叶片扩压器匹配的实验研究[J].西安交通大学学报,2006(9):993-995,1108.

[8]张玉珠,齐智勇.3万8空分单轴悬臂多级离心压缩机的研制[J].风机技术,2011(6):22-25.

[9]谭佳健,毛义军,祁大同,等.离心式压缩机可调进口导叶研究综述[J].风机技术,2006(3):44-48,40.

■

通过对某用户现场空分压缩机运行中流量偏低,一段出口温升高的原因在不能停机检查的条件下进行故障排查和理论分析,确定问题出于导叶调节器初始位置和旋转反向所致,检修排除故障并进行技术改进。分析的方法及处理经验可以在类似机组中借鉴。

空分压缩机;温升高;导叶调节器;CFD分析;负预旋

Fault Analysis and Treatment of High Temperature Rise in MCO Air Separation Compressor Volute

Qi Zhiyong,Hao Yan,Chen Yongfeng, Kang Jianxing/Shenyang Blower Works Group Corporation

air separation compressor; high temperature rise;guide vane regulator; CFD analysis;negative pre-whirl

TH452;TK05

A

1006-8155(2015)01-0073-06

10.16492/j.fjjs.2015.01.113

2014-07-04辽宁沈阳110869

Abstract:Under the condition of continuous operating,this paper described the malfunction elimination and theoretical analysis of the problems occurred during operating of air separation compressor on a user field,which were related to the under-predicted volume flow and high temperature rise at the 1st stage discharge, and finally found out the problems were induced by the original position of the guide vane and the direction of rotation,then debugged and made modifications.The method of analysis and treatment experience can be used for reference in similar units.