高速热收缩夹头刀具系统特性研究

2015-02-20方长锦

方长锦

(宝钢工程技术集团有限公司,上海 201999)

高速热收缩夹头刀具系统特性研究

方长锦

(宝钢工程技术集团有限公司,上海 201999)

针对德国OTTOBILZ公司研制的高速热收缩夹头刀具系统,基于有限元技术对高速热收缩夹头刀具系统在特定的使用条件下进行研究,给出有限元建模的条件;研究铣刀和刀柄在热装过程中由于过盈量不同,铣刀和刀柄间的接触应力变化规律;刀柄内孔孔径径向位移量的变化与铣刀载荷变化及安装时刀柄孔与铣刀过盈量的变化规律;铣刀转速与刀柄间的接触长度和接触应力的变化规律;铣刀速度与刀柄内孔孔径径向位移量的变化规律。结果表明:高速热收缩夹头刀具系统的刚度随铣削主轴刚度、刀具与夹头的接触长度、过盈量和铣刀转速的变化而变化。

高速切削;热收缩;刀具系统;特性研究

热收缩刀具技术是近年来逐渐发展成熟的一种高速刀具装夹技术,它主要用于高速、精密的切削系统。在高速切削过程中使用热收缩刀具技术,即可解决在高速旋转过程中铣刀柄形成的惯性扩张现象[1],又能有效地保证铣刀的定心精度。这种高速刀具的装夹系统具有保持高的重心平衡性、铣刀与刀柄高的接触度,使整个高速切削系统的刚性和装夹可靠性很高[2]。

目前的高速切削系统经常使用一种7:24锥度的短柄刀具装夹系统,在高速切削过程中随着主轴转速的提高,惯性力逐渐加大,短柄刀具装夹系统极易出现刀具径向与轴向尺寸不稳定的扩张变化,特别是端口处会产生一定量的扩张,使刀具系统的整体刚度逐渐下降,影响切削系统动平衡[3]。

当下最常用的高速刀具系统有:短锥弹性刀柄装夹、力膨胀刀柄装夹、液压膨胀刀柄装夹、热收缩刀柄装夹系统等[4]。在高速切削过程中以热收缩刀柄装夹系统,即高速热收缩夹头刀具系统,这种热收缩刀柄装夹系统的安全可靠性最好。由于热收缩刀柄装夹系统价格昂贵,因而它主要在精密加工过程中使用。

由于这种热收缩刀具技术发展的较晚,目前对此种刀具系统特性的研究较少。本文基于ANSYS软件的分析功能,针对内孔直径30mm的热收缩刀柄装夹系统,结合热装时的过盈量、不同的转速范围、接触压力和径向位移量等相互之间的关系进行研究与分析。

1 刀具结构与特点

图1的热收缩刀柄装夹系统结构是德国OTTO BILZ公司在近几年中研制与开发[5],它保存了热收缩夹头刀具系统振摆精度高、夹紧力大、适应高速切削的优点。改善了以往热收缩刀柄装夹系统存在的安装与操作费力,在加热过程中易引起刀柄出现热疲劳和热变形等缺点。

图1 热收缩刀柄装夹系统剖视图

由图1可知,装夹系统在前后端都配有特殊的冷却套,在刀具安装过程中可以有效地促使环形衬套迅速收缩。夹头可用硬质合金或高速钢或40Cr等材料制作,使之与高速铣刀材料的热膨胀系数相近。在高速铣刀安装时,利用局部加热方式,使整个刀具系统受加热过程的影响较少,热变形小。局部加热方式可实现操作时间短,使加热操作更为安全。此外,刀具安装时的加热温度为中温加热,远低于引起刀柄材质内部组织变化的温度,使热收缩夹头刀柄装夹系统的热变形小。由于采用过盈式装夹,这种装夹方式可保证夹头重复使用中具有高的装夹精度,并保证刀具长度在热装后可进行调整。图1的热收缩夹头刀柄装夹系统的转速范围为15000~50000r/min。

2 刀具系统的有限元模型

2.1 有限元模型的建立

正常情况下铣刀材料的硬度和强度远比夹头刀柄材料的硬度和强度大许多。由此可知铣刀与刀柄内孔的接触,实际上是属于一种高度的非线性行为。对图1的刀柄装夹系统建立有限元模型,设定:接触目标面是铣刀与刀柄内孔的配合面,利用这个配合面创建夹头的一副接触对[6]。有限元中的接触单元选用三维8节点的面与面接触单元,用Targe170单元来模拟刚性目标面,用Conta174单元来模拟柔性接触面。

由于铣刀刃部结构和热收缩夹头刀柄前端结构对接触刚度的影响较小,这里忽略结构上的影响因素。图2为热收缩刀柄装夹系统的有限元模型。

图2 热收缩刀柄装夹系统的有限元模型

2.2 边界条件约束

1)根据铣刀与刀柄接触的实际情况,接触面定义为收敛性较好的面与面接触,摩擦因数取0.2;

2)用柱坐标系来描述热收缩刀柄装夹系统几何模型的空间位置。由于热收缩刀柄的右端全部装夹在高速铣削中心的主轴孔内,故刀柄右端端面施加全约束,刀具右端施加轴向约束;

3)由于图2模型结构的对称性,在模型的环形对称表面上施加一种Symmetry的对称约束。

2.3 载荷

在有限元模型上施加集中载荷200N,最大夹紧过盈量10um,铣刀高速转动过程中离心力形成的载荷可利用施加角速度ω来实现[7]。

3 装夹系统的特性分析

热收缩刀柄装夹系统在高速切削过程中要求夹头和刀具至始至终都要保持过盈配合。铣刀和刀柄接触压力[8-9]的大小和变化决定过盈配合状态的好坏。

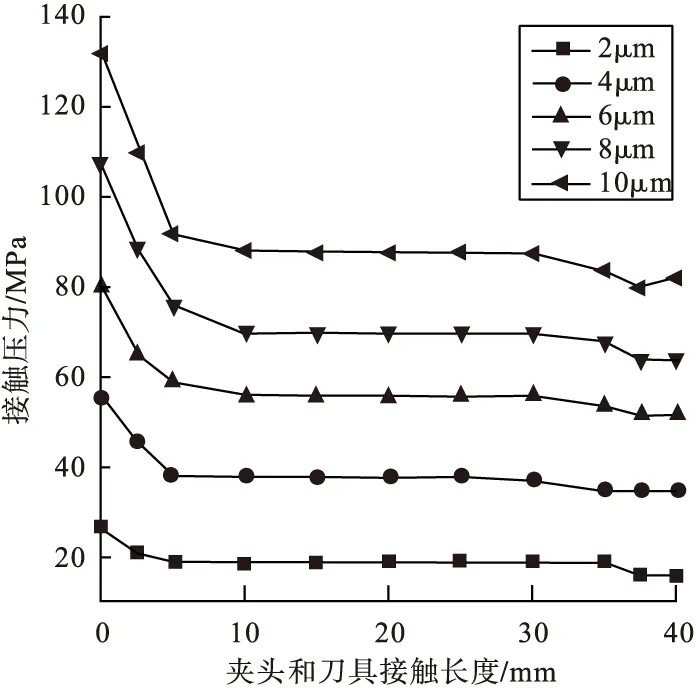

图3是刀柄孔径接触压力的变化曲线分布图,过盈量在2~10μm范围时,过盈量越大接触压力越大,夹紧力则越大。最大接触压力和突变都发生在铣刀的头部或刀柄的内孔里端,这主要是受集中载荷力作用的结果[10]。

图3 刀柄孔径接触压力的变化曲线

图4是孔径的径向位移量变化曲线图,载荷范围是50~300N。由图中可知当负载增加时,热收缩刀柄的内孔孔径会向外发生膨胀,即径向位移。内孔孔径的膨胀量随负载增加而增加,径向位移量也随之增大,夹紧力则随着径向位移量的增大而减小。

径向位移量的大小则随着安装时过盈量的大小而变化,过盈量越大,径向位移量则减少。在切削过程中随着外载的增加,过盈量处在6~8um之间时,内孔孔径的径向位移量的变化速率较慢。

图4 孔径的径向位移变化曲线

图5是铣刀速度与接触压力的变化曲线分布图,铣刀速度与刀柄的接触长度不同时,铣刀与刀柄接触压力的变化也不同。

不论速度如何变化,接触压力在接触长度为5~30mm范围内变化不大。就是说,铣刀转速增加,离心力的作用加大,刀柄内孔孔径的径向位移增大,铣刀与刀柄的接触压力则逐渐减小。这说明刀柄的孔口在高转速下向外发在了扩张,扩张量导致夹紧力逐渐减小,铣刀装夹的可靠性下降。当高速铣刀在10000~30000r/min速度范围内,铣刀与刀柄的接触压力变化较慢;高速铣刀在40000~50000r/min速度范围内,铣刀与刀柄的接触压力变化较快。由图5可知铣刀与刀柄的最大接触压力值发生在铣刀与刀柄的根部。

图5 铣刀速度与接触压力的变化曲线

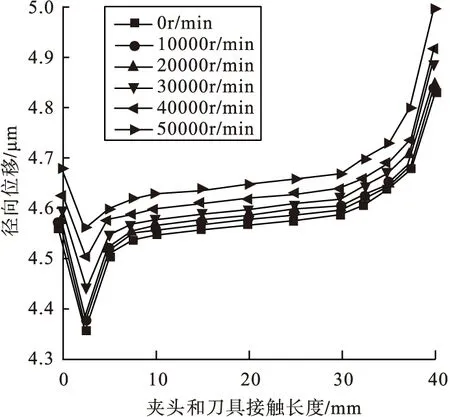

图6是铣刀速度与刀柄内孔孔径的径向位移变化曲线图,即接触长度为0~40mm时,铣刀在不同转速下的刀柄内孔孔径的径向位移量发生的变化,刀柄内孔孔径的径向位移量随着铣刀的转速增加而增大。铣刀转速在10000~30000r/min范围内,刀柄内孔孔径的径向位移量增加较慢;铣刀转速在40000~50000r/min范围内,刀柄内孔孔径的径向位移量增加较快;刀柄内孔孔径的径向最大位移量发在刀柄的端部,此处的夹紧力最小。

图6 铣刀速度与径向位移的变化曲线

4 结论

(1)高速热收缩夹头刀具系统的刚度取决于高速铣床主轴的刚度大小、刀具与夹头的接触长度大小、过盈量的大小和高速铣床主轴的转速高低;

(2)对于内孔直径30mm的高速热装夹铣刀系统,当过盈量一定时,接触应力在5~35mm长度范围内变化不大;过盈量越大,接触应力越大,夹紧力也越大;

(3)随着外载的增加,刀柄孔的径向位移扩张也在增加,夹紧力则随着外载的增加而降低,导致铣刀安装可靠性下降;

(4)随着转速的增加,接触应力在逐渐减小,径向位移增大,刀柄在离心惯性力作用下径向位移扩张也在增加,夹紧力变小,导致铣刀安装可靠性下降;

(5)考虑高速切削的可靠和安全性,在高速切削加工过程中夹紧过盈量、铣刀与刀柄的接触长度、铣床的转速等一定要有一个标准的规定限制。

[1]梁锡昌,郑小光.超高速铣削的理论研究[J].机械工程学报,2001,(3):109-112.

[2]张伯霖,杨庆东,陈长年.高速切削技术及应用[M].北京:机械工业出版社,2002.

[3]曹自洋,李华,殷振,等.高速切削再生颤振稳定性预测与验证[J].机械设计与制造,2013,(5):183-185.

[4]范炳良,林朝平.基于高速切削刀具锥柄系统的分析与研究[J].机械设计与制造,2008,(6):135-136.

[5]张志军.高速切削关键技术的发展[J].中国CMJ机械与金属,2011,(11):46-47.

[6]柴娜,张志军,牛兴坤,等.弹性夹头在高速切削状态下的性能特性研究[J].新技术新工艺,2012,(2):40-43.

[7]王成勇,赵振宇,周后明,等.高速加工热缩加长刀杆与刀具配合径向夹持刚度分析[J].机械强度,2009,31(1):88-94.

[8]李天华.高速切削中刀具联接系统应力变形分析[D].大连:大连理工大学,2003.

[9]赵炳核.高速铣削刀具安全技术现状[J].工具技术,1999,33(l):4-7.

[10]胡金平.超高速铣削表面特征的研究[J].机械设计与制造,2006,(5):93-94.

(责任编辑:赵丽琴)

Research of System Features of High-speed Heat Shrink Chuck Tool

FANG Changjin

(Baosteel Engineering & Technology Group Co.,Ltd.,Shanghai 201999,China)

The conditions of the finite element modeling are proposed,based on the investigation of the finite element techniques system under certain conditions for a high-speed OTTO BILZ shrinkable chuck tool system of the German company.The variation between different stress and length in the thermal loading process is studied.The change between the shank hole diameter radial displacement and the load change are studied.The variation among applied load,radial displacement and the amount of interference is studied.The variation among the length of contact,exposure stress and radial displacement is studied.And corresponding conclusions derive from the combining analysis results.

high-speed cutting;heat shrink;tooling systems;characteristic

2015-04-08

方长锦(1982—),男,工程师,研究方向:机械产品设计与制造.

1003-1251(2015)04-0051-04

TG701

A