局部加厚铸钢支座节点极限承载力数值分析

2015-02-17屈玉虎

曾 珂 屈玉虎,2,*

(1. 西安建筑科技大学土木工程学院,西安 710055; 2. 陕西省现代建筑设计院,西安 710048)

局部加厚铸钢支座节点极限承载力数值分析

曾 珂1屈玉虎1,2,*

(1. 西安建筑科技大学土木工程学院,西安 710055; 2. 陕西省现代建筑设计院,西安 710048)

结合空间管结构人行天桥在罕遇地震荷载作用下的弹塑性时程分析,采用ANSYS有限元分析软件,对底部局部加厚铸钢支座节点进行极限状态承载力数值分析。结果表明:底部局部加厚铸钢支座节点构造合理,极限承载力为设计荷载的3.45倍,具有较大的强度富余;铸钢支座节点在极限荷载作用下会产生很大的塑性应变,随着塑性应力重分布,节点弹性阶段与塑性阶段应力极值区域不在同一位置;指出铸钢支座节点在设计中必须进行极限状态分析才能确定其薄弱区域;同时,对铸钢支座节点进行底部局部加厚处理可以有效地提高节点极限承载力,相较于未局部加厚铸钢支座节点极限承载力提高了15%。分析所得结果数据可以为铸钢支座节点的破坏形式以及节点的设计提供一定的依据。

空间管结构, 局部加厚, 铸钢支座节点, 极限承载力

1 引 言

铸钢节点具有刚度大、疲劳性能好、承载力高、抗震性能较好、耐腐蚀性能强等优点,已成为近年来应用较为广泛的新型节点形式之一,尤其适用于异形节点。在国外,尤其是在欧美等发达国家,铸钢节点已得到比较广泛的应用[1-3]。目前,我国空间管结构中已开始使用铸钢节点。2008年,中国工程建设标准化协会批准铸钢节点应用技术规程[4],这对铸钢节点的发展起到了推动作用。但目前国内对铸钢节点的研究还处于起步阶段,铸钢节点已成为当今研究热点问题。

值得关注的是,由于铸钢节点的复杂、多样性,国内缺乏铸钢节点施工以及设计的相关规范,铸钢节点的设计和施工在实际工程中很难规范化;铸钢节点的实验研究基本上是实际工程中大型铸钢节点的足尺实验研究,对铸钢支座节点的研究较少[5]。因此本文在总结前人研究成果的基础上,以某实际工程中铸钢支座节点为例,建立有限元分析模型,研究对铸钢支座节点进行局部加厚改进措施下的铸钢支座节点的应力分布情况,为铸钢节点设计提出进一步改进措施。

2 节点设计

2.1 工程简介

连续多跨人行天桥位于西安繁华商业区(图1),天桥最大高度约为5.1 m,桥面宽度5.7 m,跨度66 m。主体采用空间圆钢管结构体系,桥上行人,桥下通车。桥面采用钢筋混凝土面板,桥身镶嵌新型材料装饰板,做成三角形钻石切面。空间管结构天桥,沿桥跨度方向布置有10个三管交汇形成的倒锥形立柱支撑上部结构,倒锥形立柱与上部支撑共同形成抗侧力体系。上大下小,结构形式新颖,外形美观。支座节点采用铸钢整体浇铸而成,以提高结构承载力,增强整体抗震性能。

图1 “钻石天桥”整体结构图

2.2 基于SAP2000的节点初设计

人行天桥整体采用SAP2000进行结构杆件截面初步优化设计,人行天桥主要构件截面尺寸如表1所示,管件材质均为Q235钢,支座采用铸钢材料整体浇铸而成,铸钢节点与管材焊接连接。空间管结构在罕遇地震荷载作用下的弹塑性时程分析采用SAP2000进行计算。结构的弹塑性分析结果表明,塑性铰首先出现在柱脚位置,对结构首先出现塑性铰的位置,在设计中根据实际情况予以加强处理。

表1 管结构天桥主要构件截面尺寸

Table 1 Geometrical information of main components mm

3 有限元模型的建立

3.1 几何模型

铸钢支座节点的有限元模型如图2所示。节点管平面内交角较小,管1与管2的交角为17°,管2与管3的交角为25°,节点管外径273 mm、壁厚24 mm。在CAD三维空间下建立节点模型,导入ANSYS有限元分析软件中。根据铸钢节点的设计经验[6],在节点管易产生应力集中的管件相交处采用倒角处理,对底部薄弱部位进行局部加厚50 mm的加强措施。

图2 节点构造简图

3.2 材料模型

根据铸钢材性试验可知,铸钢材料具有良好的塑性,并且有相当长的屈服阶段,因此将其简化为理想弹塑性模型。根据设计规范,铸钢材料弹性模E=2.06×105MPa,屈服强度fy=360 MPa,泊松比ν=0.3。金属材料的强度校核采用第四强度理论,第四强度理论的应力值为Mises应力。因此,在分析中采用Von Mises屈服准则及相关联的流动准则。

3.3 网格划分

连接复杂、体型庞大的铸钢节点在空间力系作用下应力分布复杂,节点壁厚通常进行加厚处理。因此,模型计算分析中铸钢节点应作为三维实体结构处理,故在管壁厚度方向划分为四个单元,铸钢支座的网格模型如图3所示。为了符合实际情况和提高分析精度,采用四面体实体单元 Solid92和六面体单元Solid95。在建立数值模型时需考虑铸钢节点杆件交汇处的倒角关系,否则这些部位会产生较大的应力集中,使仿真结果严重失真。

图3 节点网格模型

3.4 加载及边界条件

铸钢支座节点底板下部为双向滚动球铰支座,因此支座三方向均没有线位移,三个方向位移全部被约束,保证仿真结果能反映节点的真实受力状况,模型加载及边界条件如图4所示。

图4 模型边界条件和荷载施加

4 节点受力的数值分析

4.1 节点在不同工况设计荷载作用下受力特性

铸钢节点设计是保证整个结构体系安全可靠的关键环节,在荷载作用下,铸钢节点的应力状态十分复杂,属于空间应力问题。大量试验研究[7-12]表明,铸钢节点在荷载作用下应力集中现象十分明显,并具有较高的延性性能,完全按照弹性方法设计偏于安全。铸钢节点本身具有很高的强度储备,当局部位置应力达到屈服强度值时,会形成塑性区域使节点应力重分布,承载力能够继续增加,直到节点出现显著的塑性变形或裂缝才失效。

在设计荷载作用下,节点应力应采用有限元法按弹性阶段进行计算,其强度计算如下所示:

(1)

式中,σ1,σ2,σ3为计算点处的三向主应力;f为等效强度设计值;βf为折算应力的强度设计值增大系数;γRE为地震荷载组合下节点抗震承载力调整系数,可取0.9,在设计中允许出现应力集中区域发展塑性。

当计算点处的三向主应力都为压应力时,该处可发展较大塑性变形而不破坏,可取βf=1.2,其他情况可取βf=1.1;当计算点处的三向主应力都为拉应力时,该部分材料将会发生脆性断裂破坏,取βf=1.0,且最大主应力满足σ1≤1.1f。

根据《钢结构设计规范》(GB 50017—2003),铸钢材料的设计强度可根据式(2)得到:

(2)

式中,β为考虑塑性区域开展的有效应力系数,根据文献[11]可取1.1;fy为材料的屈服强度;γR是钢材的抗力分项系数,对于铸钢材料,由于统计材料还不充分,可取1.282[12]。

根据规定,当结构重要时,安全等级提高一级,相应的可靠度指标提高0.5,结构抗力除以1.1。

铸钢节点的极限承载力可按弹塑性有限元分析得出的荷载—位移全过程曲线确定。铸钢节点刚度从曲线拐点处开始显著减小,取荷载—变形曲线中刚度首次减小为初始刚度的10%[4]为极限荷载。用弹塑性有限元分析结果确定铸钢节点的承载力设计值时,承载力设计值不应大于极限承载力的1/3。

为研究铸钢支座节点在不同受力状况下的工作状态,提取SAP2000有限元计算模型中天桥在汽车撞击荷载作用、X向地震荷载作用,以及在Y向地震荷载作用下三种不同工况(分别用工况1、工况2、工况3表示)下的轴向力。不同荷载工况下铸钢支座节点各节点管轴向受力如表2所示。

表2 铸钢支座节点各支管受力

Table 2 Loading values on each branch pipe of the cast joint

注:正为拉应力,负为压应力。

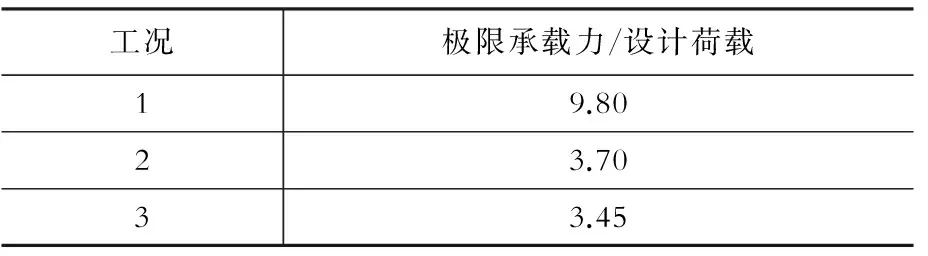

不同荷载工况下的荷载—与设计荷载比位移曲线如图5所示,不同工况下的极限承载力如表3所示。X向地震荷载作用(工况3)是整个结构的最不利工况,底部局部加厚铸钢支座节点在3.45倍的设计荷载组合下首先达到其极限承载力。

图5 不同荷载工况下的荷载—位移曲线

表3 不同工况下的极限承载力与设计荷载比

Table 3 The ultimate strength and design load ratio under different loading conditions

(1) 在空间管结构人形天桥设计中,地震荷载作用对结构设计起控制作用。

(2) 铸钢支座节点进入塑性变形阶段后,节点位移迅速增加,而荷载值增加缓慢,荷载—位移曲线具有较长平滑段,最终由于塑性区域发展及变形而导致破坏。屈服后的铸钢节点仍有较高的富余强度,同时具有高延性,在强烈地震作用下,使结构做到抗震“三水准”设计中的“大震不倒”的要求。

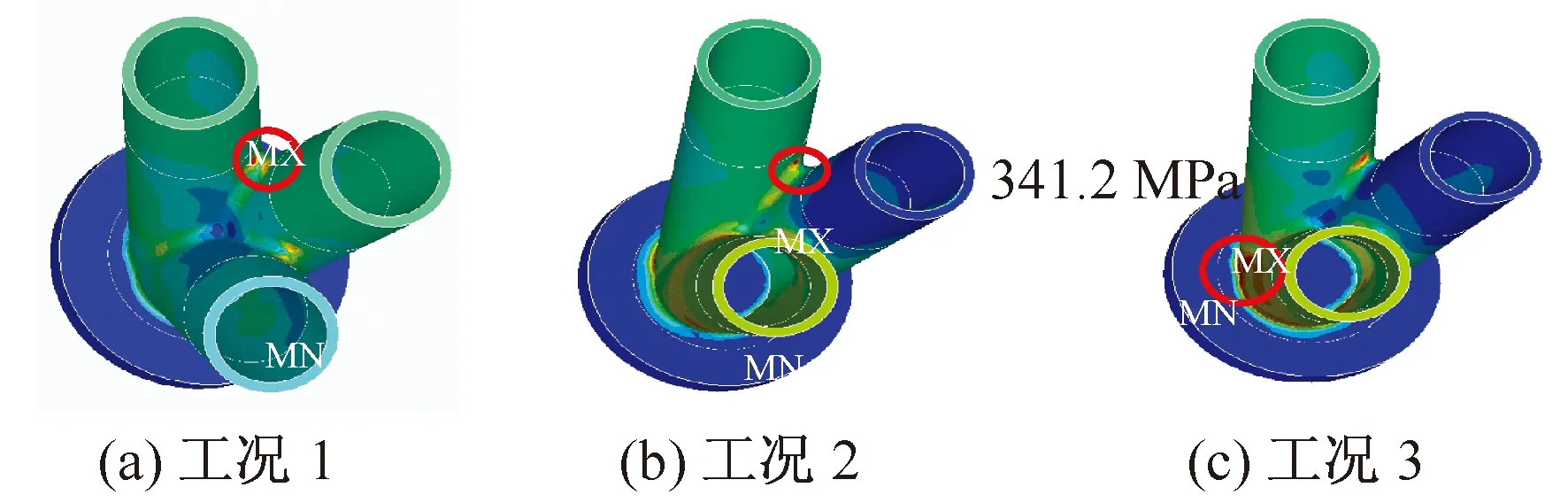

4.2 不同荷载工况下铸钢支座节点应力分析

在不同荷载工况下,各管件按比例加载至3倍的设计荷载作用下节点Mises应力图如图6所示。管件交汇区域有明显的应力集中现象,区域内呈现较大的应力梯度。节点设计时,应根据倒角半径的允许范围,在不影响结构功能的条件下,适当加大倒角半径。在最不利X向地震荷载组合作用下,最大应力出现在受力管件内壁处,应力最大值达到341.2 MPa。

图6 不同荷载工况下的节点Mises应力图

4.3 最不利荷载组合下铸钢节点弹塑性分析

将X向地震荷载作用下各管件轴向力按设计荷载等比例持续加载,随着应力幅值的逐渐增大,但分布规律基本一致。初始屈服点出现在管件交汇倒角处的应力集中位置,应力值达366 MPa。可见,在弹性阶段,铸钢支座节点会出现十分明显的应力集中现象,管件的相交处是应力峰值的位置所在,若将铸钢支座节点的计算分析仅控制在弹性范围内,会误认为弹性阶段出现应力集中的区域即是节点首先失效破坏的薄弱位置。为了进一步研究铸钢支座节点进入塑性阶段后的工作状态,必须进行极限荷载状态下的有限元分析,以找到节点真正的薄弱部位。

按设计荷载等比例持续加载,直至1.85倍的设计荷载,铸钢节点首次达到初始屈服强度,得到Mises应力计算结果如图7所示,节点的应力分布规律如下。

(1) 根据式(1)可计算其强度设计值为

由应力云图7可知,铸钢节点的应力峰值出现在管件交汇处的应力集中位置,应力值为210 MPa,小于281 MPa。可见,铸钢节点设计荷载下的应力值均小于设计强度,处于弹性工作状态,节点设计满足要求。

(2) 铸钢节点刚度从曲线拐点处开始显著减小,取荷载—变形曲线中刚度首次减小为初始刚度的10%为极限荷载。即在设计荷载下如图5所示,3.45倍设计荷载时,铸钢节点丧失其承载能力,达到失效破坏状态。

(3) 成比例加载至4.8倍设计荷载,铸钢支座应力最大值发生在较大受力管件的交汇处,在节点设计中对应此处进行局部的加强。与弹性阶段的分析结果相比,不能简单地认为弹性阶段产生应力最大位置即为铸钢支座节点首先破坏的失效控制区域,铸钢支座节点进入塑性阶段后会产生明显的塑性应力重分布。因此,对铸钢支座节点采用弹塑性分析能够准确地确定其薄弱部位,以及在极限荷载状态下的破坏形式。

图7 最不利荷载工况比例加载节点Mises应力图

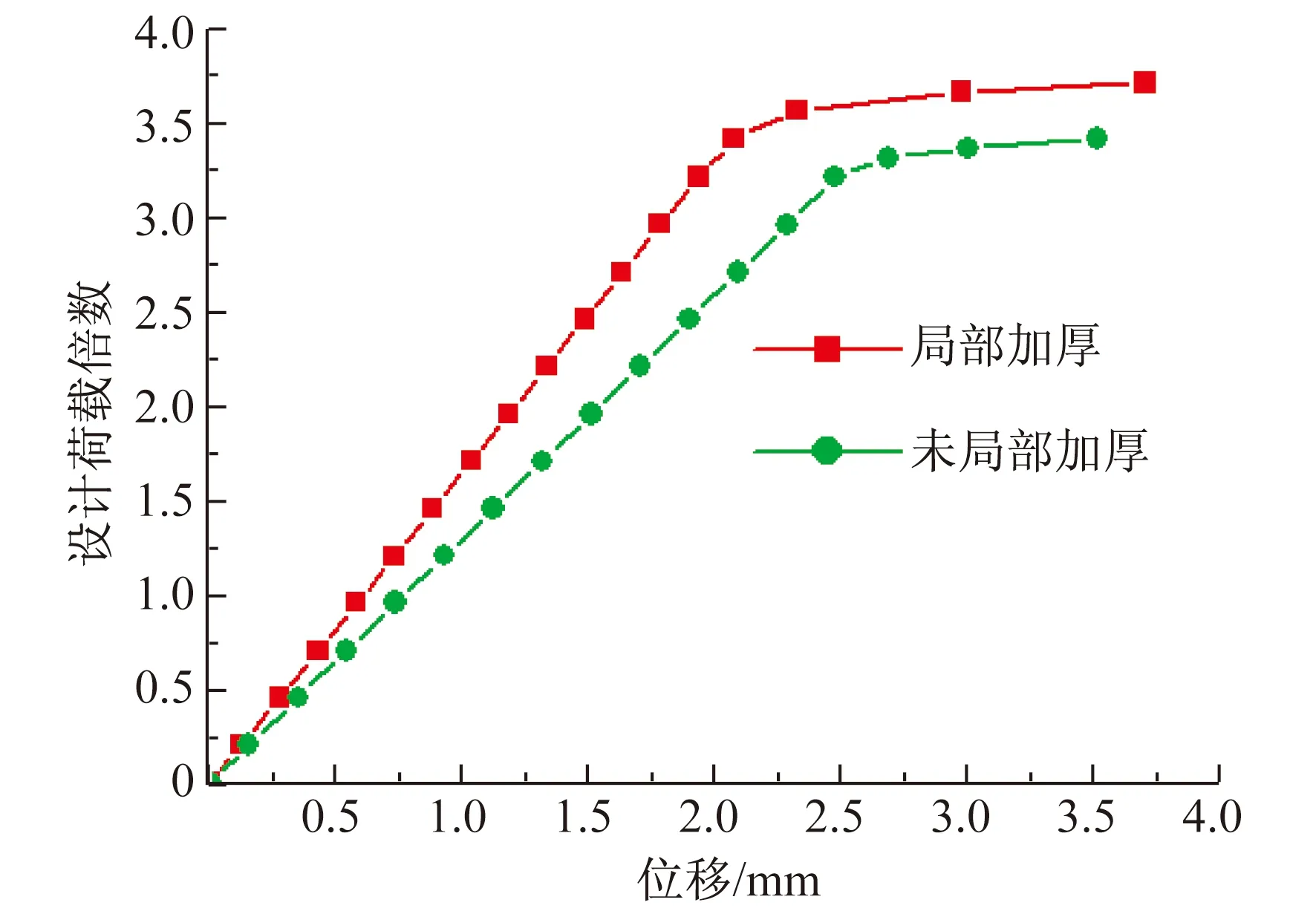

5 底部加厚作用分析

未局部加厚和局部加厚的铸钢支座节点进行分析得到荷载-位移曲线如图8所示,以及两者的极限承载力如表4所示。从有限元分析数据可知,底部局部加厚对节点起到了较强的约束作用,与底部未加厚节点相比,底部加厚对节点承载力提高了约15%。

图8 荷载位移曲线

表4 局部加厚下的极限承载力与设计荷载比

Table 4 The ultimate bear capacity and design load ratio of the strengthened joints

未局部加厚和局部加厚的节点铸钢支座节点的应力云图如图9所示,可见对底部局部加厚处理可以合理改善铸钢管与底板相交处的应力集中现象,通过缓解底部区域的应力集中提高节点区刚度,该种局部加厚的铸钢支座节点构造合理,局部加厚后明显提高了节点的极限承载力。

图9 极限荷载下的Mises应力云图

6 结 论

由于铸钢节点的优异特性,在现代空间结构中被广泛地采用,通过对底部加厚铸钢支座节点的研究认为:

(1) 该节点满足设计要求,具有足够的安全储备,极限承载力为设计荷载的3.45倍。

(2) 通过对节点极限承载力分析发现,由于进入塑性阶段后的应力重分布,节点失效的位置并不发生在弹性阶段处,应将弹塑性分析中经过塑性发展变化的位置作为节点失效破坏的控制区域。在铸钢节点的设计、制造以及安装使用过程中,应对铸钢节点进行科学的弹塑性分析。

(3) 节点构造合理,底部局部加厚能较强约束节点,缓解底部应力集中现象的出现,在有效提高节点刚度的同时,增强铸钢支座节点承载力。

(4) 设计时考虑到铸钢节点制作加工复杂性,且加工质量难以保障,而使用该节点进行底部局部加厚处理具有一定的可靠性和实用性。

[ 1 ] Dexter E M, Lee M M K. Static strength of axially loaded tubular K-joints [J]. Journal of Structural Engineering, 1999,2.

[ 2 ] 罗永峰,朱威,马永兴,等. 虹桥高铁无柱雨棚铸钢节点的有限元分析及试验研究[J]. 结构工程师,2011,28(1):126-133.

Luo Yongfeng, Zhu Wei, Ma Yongxing, et al. Experimental study on cast-steel joints of hong qiao high-speed railway station [J]. Structural Engineers, 2011,28(1):126-133. (in Chinese)

[ 3 ] 王帆,吴波,黄仕香,等.深圳大运中心体育馆铸钢节点构造选型和模型试验研究[J].建筑结构学报, 2010,31(4):44-53.

Wang Fan, Wu Bo, Huang Shixiang, et al. Research on structure selection and model test of cast-steel joint used in the gymnasium of Shenzhen Universiade Sport Center[J]. Journal of building structures, 2010, 31(4):44-53. (in Chinese)

[ 4 ] 中国工程建设标准化协会.铸钢节点应用技术规程CECS235[S].北京:中国计划出版社,2008.

The Standardization Institate of Chinese Construction. Technical specification for application of connections of structural steel casting CECS235[S]. Beijing: China Plan Press, 2008. (in Chinese)

[ 5 ] 黄进华.铸钢节点承载能力数值分析[D].西安:西安建筑科技大学,2012.

Huang Jinhua. The numerical analysis of bearing capacity of cast steel joint [D]. Xi’an: Xi’an University of Architecture and Technology, 2012. (in Chinese)

[ 6 ] Haldimann-Sturm S C, Nussbaumer A. Fatigue de-sign of cast steel nodes in tubular bridge structure[J]. International Journal of Fatigue,2008,30(3):528-537.

[ 7 ] 王朝波,赵宪忠,陈以一,等.上海铁路南站外柱异性铸钢节点承载性能研究[J].土木工程学报,2008,41(1):18-23.

Wang Zhaobo, Zhao Xianzhong, Chen Yiyi, et al. Bearing capacity of the special-shape cast steel joint for Shanghai South Railway Station [J]. China Civil Engineering Journal, 2008,41(1):18-23. (in Chinese)

[ 8 ] 顾敏,童乐为,陈以一,等.空间多支管铸钢节点性能研究[J]. 结构工程师,2006,22(3):63-67.

Gu Min, Tong lewei, Chen Yiyi, et al. Study on static behavior of multi planar cast steel joints [J]. Structural Engineers, 2006, 22(3): 63-67. (in Chinese)

[ 9 ] 中华人民共和国住房和城乡建设部.GB 50017—2003 钢结构设计规范[S].北京:中国建筑工业出版社,2003.

Ministry of Housing and Urban-rural Development of the People′s Republic of China. GB 50017—2003 Code for design of steel structures [S]. Beijing: China Architecture and Building Press, 2003. (in Chinese)

[10] Li J, Wei X, Li X Z, et al. Research on bearing safety of cast-steel joint of large steel reticulated shells[C]. Progress in Science and Technology Volume 4: Proceedings of the 2004 International Symposium on Safety Science and Technology PARTA, 2004,533-538.

[11] 隋庆海,赵刚. 关于未来铸钢节点发展趋势与出路的探讨[J]. 建筑钢结构进展,2012,5:29-34.

Sui Qinghai, Zhao Gang. Discussion on the future development tendency and way out of cast steel joint [J]. Progress in Steel Building Structures, 2012,5:29-34. (in Chinese)

[12] 丁阳,张向荣,王志远,等.天津奥林匹克中心体育场铸钢节点试验研究[J].建筑结构学报,2008,29(5):8-12.

Ding Yang, Zhang Xiangrong, Wang Zhiyuan, et al. Experimental study on cast-steel joint used in the Tianjin Olympic Stadium [J]. Journal of Building Structures, 2010, 31(4): 44-53. (in Chinese)

Numerical Analysis of the Ultimate Bearing Capacity of Cast Steel Support Joints With Localized Strengthened Components

ZENG Ke1QU Yuhu1,2,*

(1. School of Civil Engineering, Xi′an University of Architecture and Technology, Xi′an 710055, China;2. Modern Architectural Design and Research Institute of Shanxi Province, Xi′an 710048, China)

Elastic-plastic time history analysis of the cast steel joint in a footbridge major earthquakes were performed by using the FEM software, ANSYS. This joint was partially strengthened. Analysis results indicate that the ultimate bearing capacity can reach 3.45 times of the design load. Cast steel joints have significant plastic strain under the ultimate load. With stress redistribution, the location of the maximum stress changes as steel goes into the plastic range. Therefore, the limit state analysis should be implemented for cast steel joints to determine the weak component in structural design. It is also indicated that the cast steel joint with locally strengthened bottom components can improve the ultimate bearing capacity of the joint effectively with about 15% strength increase.

cast steel support, ultimate bearing capacity

2014-02-18

*联系作者,Email: quyuhu@126.com