固体发动机药柱应力应变仿真与试验验证研究

2015-02-06黄波刘杰罗天元胥泽奇张凯

黄波 ,刘杰 ,罗天元 ,胥泽奇 ,张凯

(1.西南技术工程研究所,重庆 400039;2.重庆市环境腐蚀与防护工程技术研究中心,重庆 400039)

装药药柱是固体发动机的重要组成部分,在贮存过程中易受到外部环境影响,是发动机的薄弱环节,而固体发动机药柱的应力应变是影响发动机装药结构寿命的主要因素[1—2],国内外学者对此展开了大量的试验和理论研究。其中,甄华生等[3]初步分析了药柱裂纹的产生机理及改善裂纹的方法,结果表明,内应力是导致药柱产生裂纹的原因,裂纹的进一步扩展将会导致内弹道性能改变。鲁国林等[4]在对定应变状态下方坯药寿命预测的研究中发现:在15%定应变贮存条件下,某丁羟推进剂方坯药的寿命比非定应变贮存条件下短4年。从以上研究可以看到,应力应变对固体发动机贮存性能产生了重要影响,可能导致发动机的失效、储存寿命的降低。

目前针对药柱应力应变的分析主要采用有限元计算方法,例如杜建科等[5]基于损伤的粘弹性材料积分蠕变型本构关系,建立了增量型有限元法。这些有限元模型集中于建立分析方法,未能对仿真计算后的数据准确性进行试验验证。文中以有限元计算方法为基础,利用ABAQUS有限元软件,对3种环境温度下的药柱应力应变进行了仿真计算,再通过试验对仿真数据进行验证分析。

1 计算方法

文中利用ABAQUS有限元分析软件,基于线性粘弹性力学模型、热粘弹性本构模型[6—7]分析了某型导弹固体发动机药柱在多个温度下的应力应变。

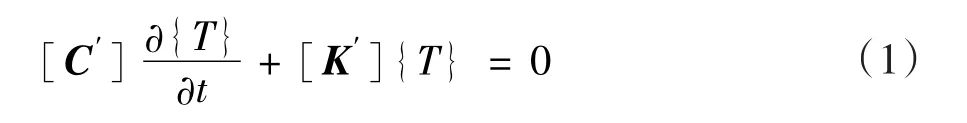

式中:[C′]为总热容矩阵;[K′]为总热传导矩阵;{T}为温度向量。其中,

包含热力学耦合项的结构场控制方程为:

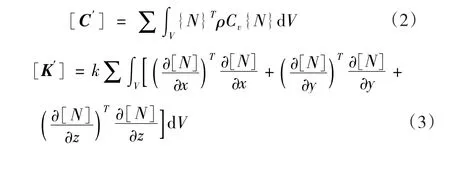

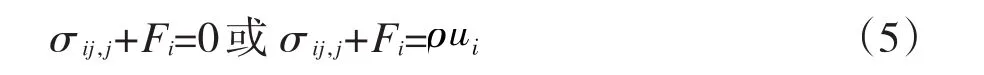

1)几何方程

式中:εi,j为应变分量;ui为位移分量。

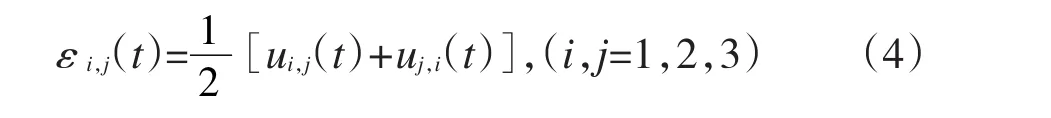

2)平衡方程

式中:σij为应力分量。

3)本构方程

2 计算模型与参数选择

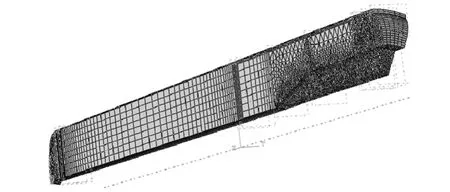

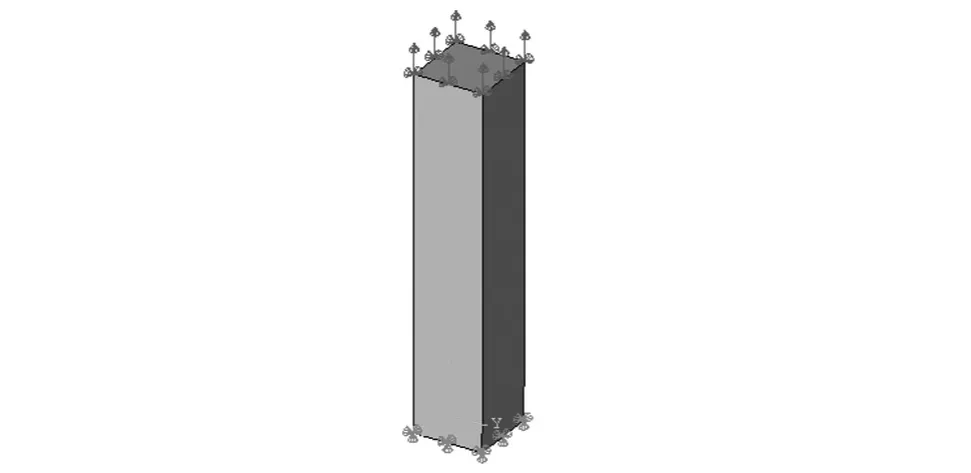

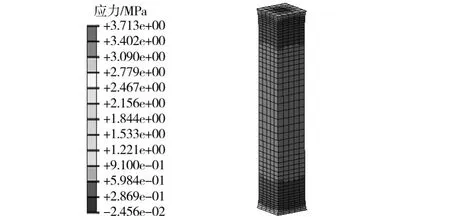

某型固体发动机主要由壳体、绝热层、推进剂组成[8—9]。为了尽可能地和真实发动机状态保持一致来提高分析精度,模型按照上述发动机结构进行建立,同时还考虑了绝热层沿发动机轴线方向的厚度变化和人工脱粘层处的分层。根据对称性原则,取发动机1/16模型进行计算,设置剖切面为对称面,人工脱粘部分为自由约束,网格类型设置为位移-温度耦合单元,具体划分情况如图1所示。

在预警指标确定方面,欧盟一些国家还开展了贝叶斯降雨阈值方法(The Bayesian Rainfall Thresholds methodology)的研究。该方法考虑了流域饱和状况对径流形成过程的影响,基于贝叶斯损失函数的最小化确定临界降雨指标。该临界降雨指标对应于某个河道断面的临界水位,当洪水位高于此值时,可形成灾害。采用该方法有两种技术途径,即蒙特卡洛模拟(Monte-Carlo simulations)和 正 态分位数转化(Normal Quantile Transform),其区别在于对数据的要求,即是否有降雨和径流时间序列资料。

图1 某固体发动机药柱三维有限元模型Fig.1 Three-dimension finite element model of a soild rocket motor grain

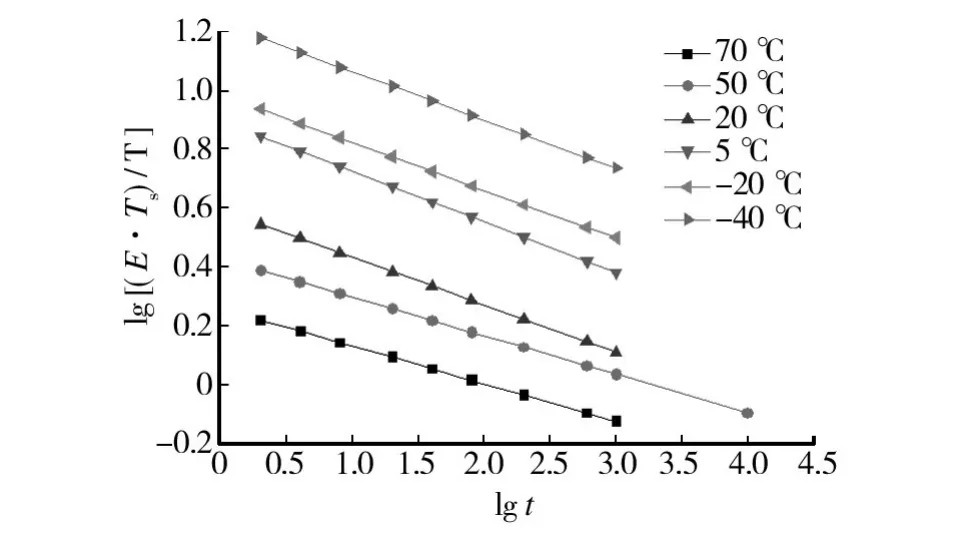

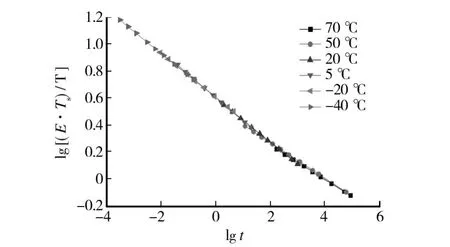

在ABAQUS仿真计算过程中,推进剂视为线性粘弹性材料,绝热层和壳体视为弹性材料[10]。测得各温度下的应力松弛数据如图2所示。通过时温等效平移得到了应力松弛主曲线[11],如图3所示。

图2 各温度下应力松弛试验数据曲线Fig.2 Stress relaxation experimental data curves at different temperatures

图3 应力松弛主曲线Fig.3 The stress relaxation modulus master curves

以20℃为参考温度的推进剂松弛模量函数为:

式中:E(t)为松弛时间谱。

3 有限元计算及结果分析

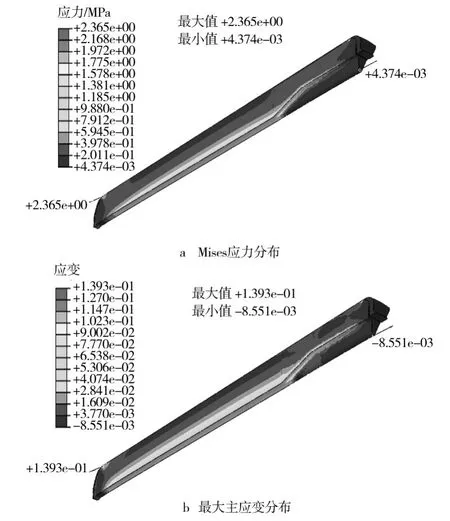

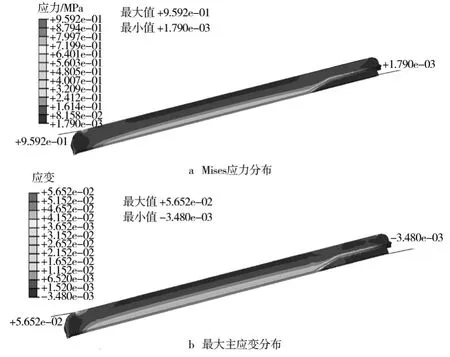

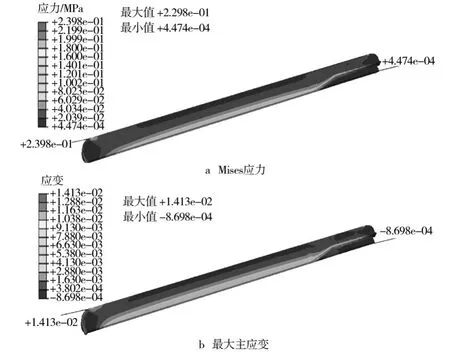

为了研究药柱结构在不同环境温度下的应力应变,选取了3个具有代表性的温度值,分别是高温50℃、常温20℃和低温-40℃。在这三种环境温度下对药柱进行仿真计算,得到了各温度下的Mises应力值和最大主应变值。

环境温度为-40,20,50℃时药柱结构的应力应变如图4—图6所示。可以看出,三种环境温度下的应力应变场分布规律相似,最大应力、应变发生在头部人工脱粘层的根部,药柱内部沿径向越靠近内孔表面,应力应变的数值越大。沿药柱的轴向,内孔表面的最大应力应变发生在靠近药柱中间位置。

图4 -40℃环境下药柱结构内应力、应变分布Fig.4 The stress and strain distribution in the grain structure at-40℃

图5 20℃环境下药柱结构内应力、应变分布Fig.5 The stress and strain distribution in the grain structure at 20℃

另外,当环境温度为-40℃时,其应力应变值较小,应力值为0.24 MPa,应变值为1.413%;当环境温度为20℃时,应力应变值相比环境温度-40℃时更大,应力值为0.9592 MPa,应变值为5.652%,应变值大于5%,会对推进剂的老化行为产生影响,在贮存过程中降低推进剂的力学性能[12—13];当环境温度为50℃时,相比其余两个温度,其应力应变值最大,应力值为2.365 MPa,应变值为13.93%,此时较大的应变值可能使药柱产生裂纹,最终导致发动机的失效。其原因是:由于壳体的热膨胀系数比推进剂的热膨胀系数小,当药柱环境温度升高时,药柱的膨胀会受到壳体的制约,使药柱内部产生压应变。当应变值大于药柱的断裂延伸率时,就会使药柱在微观结构上产生损伤,损伤的发展和积累可能导致药柱出现宏观裂纹,最终导致发动机失效[14—16]。

图6 50℃环境下药柱结构内应力、应变分布Fig.6 The stress and strain distribution in the grain structure at 50℃

4 计算结果验证

采用推进剂拉伸应力松弛试验对计算结果进行验证。试验的边界条件如图7所示,矩形推进剂试样一端固定,一端施加速度为1 mm/s的等速拉伸条件。

图7 单轴等速拉伸仿真边界条件Fig.7 The boundary conditions of uniaxial constant velocity tensile simulation

15.6 %应变下的单轴应力仿真结果如图8所示,从应力分布可以发现,矩形试样的中部应力分布基本均匀一致,试样形式满足单轴拉伸的条件。

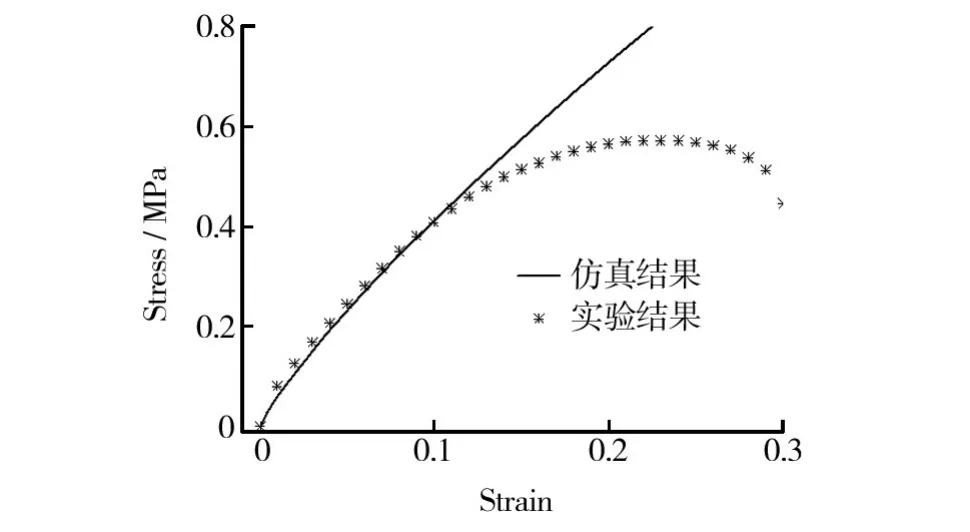

仿真和试验获得的应力-应变曲线如图9所示,可以看出,在低应变水平以下,仿真结果和试验结果基本重合,线粘弹性本构关系模型在较低应变水平下可以很好地模拟出推进剂的力学行为。随着推进剂应变水平的不断提高,线粘弹性仿真结果和试验结果之间的误差逐渐变大。这是由于在较大应变水平下,推进剂内部产生了颗粒脱湿和微孔洞等一系列的损伤,造成了材料整体模量的下降,这体现在宏观的应力应变曲线出现“转弯”现象。

图8 15.6%应变水平下的单轴应力仿真结果Fig.8 Results of uniaxial stress simulation at a strain level of 15.6%

图9 仿真和试验获得的应力-应变曲线Fig.9 Stress-strain curves obtained by simulation and test

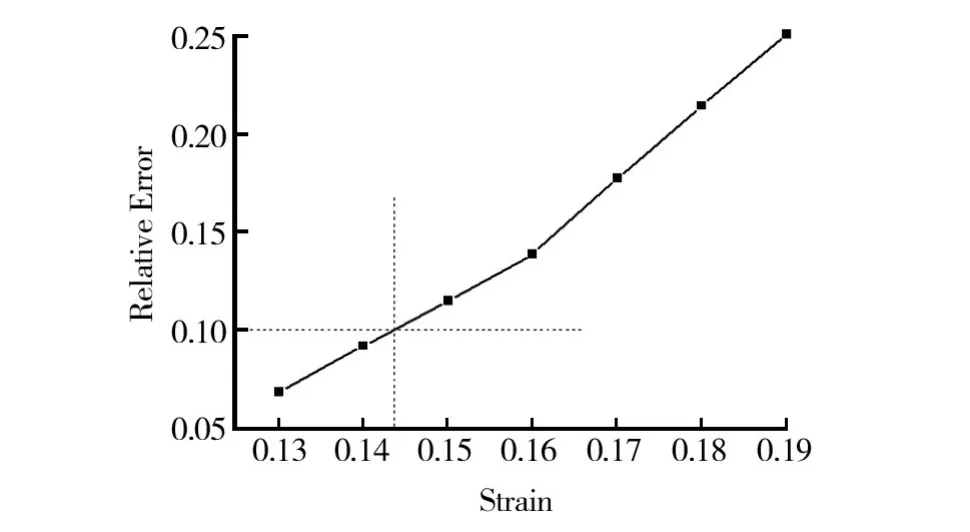

图10 仿真和试验结果的相对误差随应变水平的关系Fig.10 Relative error curves of simulation and test results with increasing strain levels

仿真和试验结果的相对误差随应变水平的变化曲线如图10所示,可以发现,线粘弹性本构关系模型的误差随着应变水平的增大不断增大。当应变水平在14.3%以下时,两者之间的相对误差可以控制在10%以内。

5 结论

1)环境温度越高,药柱的应力应变值越大,但应力应变场分布规律相似,最大应力、应变发生在头部人工脱粘层的根部,药柱内部沿径向越靠近内孔表面,应力应变的数值越大。沿药柱的轴向,内孔表面的最大应力应变发生在靠近药柱中间位置。

2)仿真结果和试验结果基本重合,线粘弹性本构关系模型在较低应变水平下可以很好地模拟出推进剂的力学行为。

3)线粘弹性本构关系模型的误差随着应变水平的增大不断增大,当应变水平在14.3%以下时,仿真和试验结果两者之间的相对误差可以控制在10%以内。

[1] 张昊,彭松,庞爱民.固体推进剂应力和应变与使用寿命关系[J].推进技术,2006,27(4):372—375.ZHANG Hao,PENG Song,PANG Ai-min.Relationship between Stress-Strain and Service Life of Solid Propellant[J].Journal of Propulsion Technology,2006,27(4):372—375.

[2] 张兴高,张炜,王春华,等.定应变作用下NEPE推进剂老化特性及寿命预估研究[J].国防科技大学学报,2009,31(3):20—24.ZHANG Xing-gao,ZHANG-Wei,WANG Chun-hua,et al.The Aging Property and Life Prediction of NEPE Propellant under Constant Strain[J].Journal of National University of Defense Technology,2009,31(3):20—24.

[3] 甄华生,孙玉蓉,苑玲.固体火箭发动机药柱内应力的产生与预防[J].上海航天,2002(5):36—38.ZHEN Hua-sheng,SUN Yu-rong,YUAN Ling.The Analysis and Prevention of Internal Stress in the Solid Rocket Motor Grain Flaw[J].Aerospace Shanghai,2002(5):36—38.

[4]鲁国林,罗怀德.定应变下丁羟推进剂贮存寿命预估[J].推进技术,2000,21(1):79—81.LU Guo-lin,LUO Huai-de.Storage Life Prediction for HTPB Propellant under Constant Strain[J].Journal of Propulsion Technology,2000,21(1):79—81.

[5] 杜建科,朱祖念,张善祁,等.固体发动机药柱损伤粘弹有限元分析[J].固体火箭技术,2001,24(1):1—6.DU Jian-ke,ZHU Zu-nian,ZHANG Shan-qi,et al.A Finite Element Analysis of Viscoelasticity for SRM Grain with Damages[J].Journal of Solid Rocket Technology,2001,24(1):1—6.

[6] 王铮.药柱结构完整性的可靠性分析[J].固体火箭技术,2001,24(1):16—18.WANG Zheng.Reliability Analysis on Structural Integrity of Propellant Grains[J].Journal of Solid Rocket Technology,2001,24(1):16—18.

[7] 赵永俊,张兴高,张炜,等.国外固体推进剂及其粘结界面贮存老化研究进展[J].火箭推进,2008,34(3):35—38.ZHAO Yong-jun,ZHANG Xing-gao,ZHANG Wei,et al.Review on the Aging Property of Solid Propellant and Bonding Interface Abroad[J].Journal of Rocket Propulsion,2008,34(3):35—38.

[8] 阮崇智.大型固体火箭发动机研制的关键技术[J].固体火箭技术,2005,28(1):23—28.RUAN Chong-zhi.Critical Techniques in Development of Large-size Solid Rocket Motors[J].Journal of Solid Rocket Technology,2005,28(1):23—28.

[9] 张志峰,马岑睿,高峰,等.火箭发动机固体推进剂老化研究[J].空军工程大学学报(自然科学版),2009,10(5):5—9.ZHANG Zhi-feng,MA Cen-rui,GAO Feng,et al.Summary of Study of Rocket Engine Solid Propellant Aging[J].Journal of Air Force Engineering University(Natural Science Edition),2009,10(5):5—9.

[10]潘奠华,胡明勇.固化降温过程中固体火箭发动机材料参数的影响分析[J].烟台大学学报(自然科学与工程版),2006,19(1):63—67.PAN Dian-hua,HU Ming-yong.Influence of Solid Rocket Engine Material Parameters when Solidifying[J].Journal of Yantai University(Natural Science and Engineering Edition),2006,19(1):63—67.

[11]赵培仲,文庆珍,朱金华.时温等效方程的研究[J].橡胶工业,2005,52(3):142—145 ZHAO Pei-zhong,WEN Qing-zhen,ZHU Jin-hua.Study on the Time Temperature Equivalent Equation[J].Rubber Industry,2005,52(3):142—145.

[12]潘文庚,王晓鸣,陈瑞,等.环境温度对发动机药柱影响分析[J].南京理工大学学报(自然科学版),2009,33(1):117—121.PAN Wen-geng,WANG Xiao-ming,CHEN Rui,et al.Effect of Environmental Temperature on Storage Rocket Motor Grain[J].Journal of Nanjing University of Science and Technology(Natural Science),2009,33(1):117—121.

[13]郑路,常新龙,王斌.温湿度变化对固体火箭发动机粘接界面的影响[J].中国胶粘剂,2007,16(6):16—18.

ZHENG Lu,CHANG Xin-long,WANG Bin.Effect for Temperature and Humidity Change on SRM Adhint Interface[J].China Adhesives,2007,16(6):16—18.

[14]原渭兰,李军伟.固体火箭发动机对交变环境温度瞬态响应的研究[J].海军航空工程学院学报,2008,23(5):521—523.YUAN Wei-lan,LI Jun-wei.Research on the Respond of the Solid Propellant Motor to the Alternating Environmental Temperature[J].Journal of Naval Aeronautical and Astronautical University,2008,23(5):521—523.

[15]李九天,雷勇军,唐国金,等.固体火箭发动机药柱表面裂纹分析[J].固体火箭技术,2008,31(5):471—474.LI Jiu-tian,LEI Yong-jun,TANG Guo-jin,et al.Analysis on Surface Crack of Solid Rocket Motor Grain[J].Journal of Solid Rocket Technology,2008,31(5):471—474.

[16]袁端才,雷勇军,唐国金,等.长期贮存的固体发动机药柱脱粘界面裂纹分析[J].国防科技大学学报,2006,28(3):19—23.YUAN Duan-cai,LEI Yong-jun,TANG Guo-jin,et al.Analysis of the Interfacial Crack in Debonded Layer of Long Term Storage Solid Motor Grain[J].Journal of National University of Defense Technology,2006,28(3):19—23.